Beseitigung von Kraftstoffaufbereitung

Die Kraftstoffaufbereitung ist ein Prozess, der nach längerer Lagerung oder Kontakt mit Luft zwingend erforderlich ist.

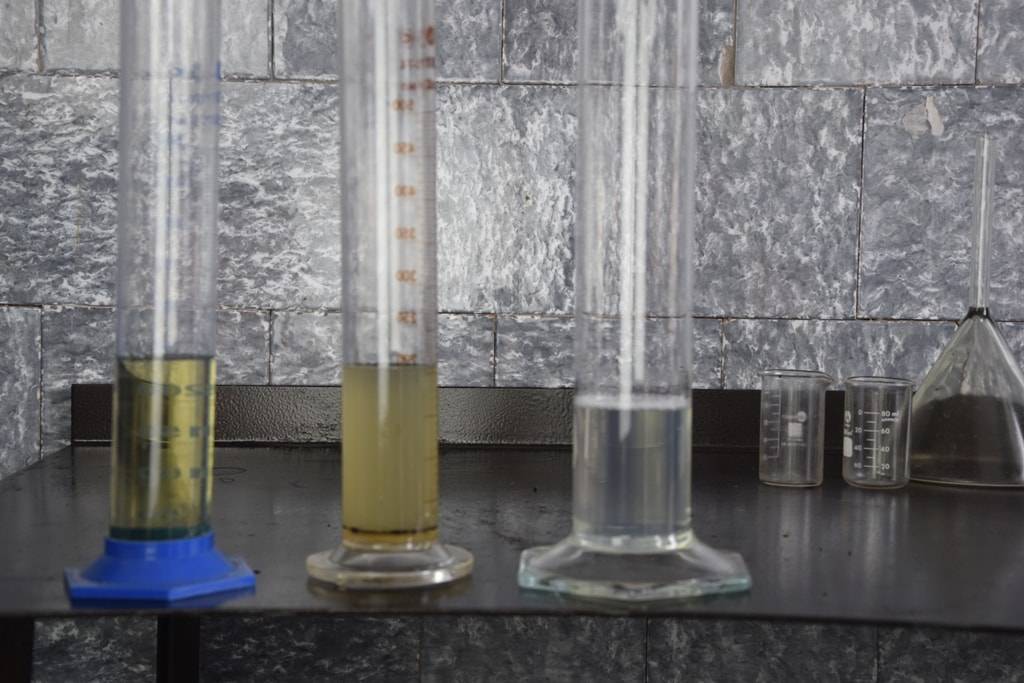

Zur Einschätzung der Kraftstoffreinheit werden einige allgemeine Angaben verwendet, die die Auswirkungen auf den Betrieb der Anlage charakterisieren. Einige der Indikationen sind die maximale Größe der Verunreinigung und der Feuchtigkeitsgehalt. In den meisten Fällen enthalten Gerätehandbücher Informationen über die erforderliche Reinheit des in das System eintretenden Kraftstoffs. Darüber hinaus wird die Reinheit entlang der gesamten Lieferkette der Brennstoffe reguliert, angefangen bei den Herstellern bis hin zu den Kraftstofftanks.

Natürlich ist höchste Reinheit gefragt, wenn Kraftstoff in die Tanks eingefüllt wird. Tabelle 1 listet alle grundlegenden Anforderungen an die Reinheit des Brennstoffs auf, die durch die Verallgemeinerung der Daten in den Regulierungsdokumenten und Forschungsergebnissen erreicht werden.

Tabelle 1

KRAFTSTOFF-REINHEITSANFORDERUNGEN

| Parameter | Vergaserkraftstoff | Dieselkraftstoff |

| Max. Größe der Verunreinigung, μm | 10 | 5 |

| Gewichtsgehalt, %: | ||

| Verunreinigungen, max. | 0.0005 | 0.0005 |

| Wasser | – | <.003 |

| Partikel | – | – |

| Asche, % | Nicht reguliert | 0.01 |

| Vorgeformtes Gummi, mg pro 100 ml | 7.15 | 30.40 |

Die Qualitätsparameter des Kraftstoffs können sich je nach Verunreinigungen ändern und hängen mehr von der Lagerung, dem Transport, der Befüllung und der Umwelt als von den Eigenschaften des Ölprodukts ab.

Die wichtigsten Quellen der Verunreinigung sind:

- Verunreinigungen aus der Luft;

- Bildung von Korrosionsprodukten und unlöslichen Substanzen durch Oxidation;

- durch kontaminierte Rohrleitungen;

- Ansammlung von Verunreinigungen an den Böden von Tanks;

- Schlechter Zustand von Füllvorrichtungen und Schläuchen;

- Befüllung im Freien;

- Schlechter Zustand von Armaturen, Dichtungen usw.

Arten von Kraftstoffaufbereitung

Kraftstoffaufbereitung kommen in allen Aggregatzuständen vor: fest, flüssig oder gasförmig.

Feste Verunreinigungen sind hauptsächlich die Folge von Verschleiß, Korrosion, Kondensation instabiler Kohlenwasserstoffe und Staub aus der Atmosphäre, Straßen oder anderen Quellen.

Flüssige Verunreinigungen sind meist Wasser, Gummi und Tenside.

Gasförmige Verunreinigungen sind Luft und andere Gase.

Verunreinigungen können auch nach chemischer Zusammensetzung gruppiert werden: anorganisch (Mineralstoffe, Wasser, Luft) und organisch (Kohlenwasserstoffe).

Eine weitere gemeinsame Klassifizierung basiert auf den Ursprüngen des Kraftstoffs. Nach dieser Einstufung können Verunreinigungen aus folgenden Quellen stammen:

- Herstellung;

- Bearbeitung;

- Betrieb.

Die Klassifizierungen dienen dazu, qualitativ hochwertige Methoden der Kraftstoffreinigung zu entwickeln, indem die Ursachen und Ursprünge der Kontamination untersucht und verhindert werden.

Quellen der Verunreinigung

Im Allgemeinen können die Ursachen und Ursprünge der Kontamination in drei Phasen unterteilt werden:

- Aufnahme von Kraftstoff aus Ölraffinerien, der durch Korrosionsprodukte, Seifen, Staub und Rohölverunreinigungen verunreinigt ist.

- Kontamination des Kraftstoffs mit atmosphärischen Staub- und Korrosionsprodukten beim Transport in Eisenbahn- und LKW-Tanks.

- Verschmutzung durch Rückstände, Pumpenverschleißprodukte, Staub und Korrosionsprodukte in Tankstellen.

Unabhängig von der Herkunft der Verunreinigungen muss der Kraftstoff gereinigt werden, um die Qualitätsanforderungen zu erfüllen, bevor er im Kraftstoffsystem verwendet wird. In diesem Stadium ist es wichtig, die richtige Ausrüstung auszuwählen, die mehrere Bedingungen erfüllen muss. Eines der Hauptkriterien ist die Vielseitigkeit, d.h. die Fähigkeit, so viele Arten von Verunreinigungen wie möglich aus dem Brennstoff zu entfernen, sowie die Fähigkeit, verschiedene Arten von Brennstoff zu verarbeiten, ohne dass eine wesentliche Umrüstung der Ausrüstung erforderlich ist.

HAUPTMETHODEN DER KRAFTSTOFFREINIGUNG

Es gibt heute viele Verfahren, um Kraftstoff zu reinigen und Wasser und Partikel zu entfernen. Einige der am weitesten verbreiteten Verfahren sind das Abbinden, Zentrifugieren und Filtrieren. Alle Methoden haben natürlich sowohl Vorteile als auch Einschränkungen, daher wird derzeit an der Entwicklung neuer physikalischer und chemischer Techniken zur Reinigung von Kraftstoffen geforscht. Die Methoden können formal in Einzelaktionen und langfristige Maßnahmen unterteilt werden.

Erstere umfassen die Vorbehandlung von Kraftstoff. Im Allgemeinen wird die Behandlung durchgeführt, indem der Brennstoff mit heißem Wasser oder Dampf gewaschen wird.

Die Verwendung von Wasser wird durch seine Eigenschaften bestimmt: eine oberflächenaktive Substanz, die die meisten Verunreinigungen von der Brennstoff-Wasser-Phasengrenze abziehen kann. Auf der anderen Seite werden spezielle Demulgatoren benötigt, um Wasser nach dem Waschen schnell und vollständig zu entfernen. Eine solche Reinigung kann keine vollständige Entfernung von Verunreinigungen garantieren. Nur 3 bis 15 Mikrometer Partikel können entfernt werden, wobei 1 – 2 Mikrometer Verunreinigungen im Kraftstoff verbleiben.

Desweiteren gibt es die hydrodynamische Verarbeitung. Kraftstoff fließt durch ein spezielles konisches Ventil bei 21-35 MPa Druck. Der Druck wird allmählich fast auf den normalen atmosphärischen Druck reduziert. Die schnelle Änderung der Strömungsgeschwindigkeit und des Drucks in dem Ventil verursacht die Zerstörung von Asphalt und Gummimischungen. Die Einschränkung der Methode besteht darin, dass feste anorganische Verunreinigungen nicht beeinträchtigt werden. Auch die Gesamtmenge der Verunreinigungen im Kraftstoff ändert sich nicht, nur die Partikelgröße ändert sich. Dennoch ist es immer noch vorteilhaft, wenn es darum geht, eine schnelle Verstopfung von Düsen, Rohren und Filtern zu verhindern.

Die Kraftstoffaufbereitung kann auch mit kurzen Schallimpulsen verbunden sein. In diesem Fall nehmen die Feststoffpartikel durch akustische Koagulation an Größe zu. Sie können durch Filtration entfernt werden.

Um Wasser aus dem Kraftstoff zu entfernen, können elektrische Abscheider eingesetzt werden. Sie beruhen auf der Koagulation von Wassertröpfchen im elektrischen Feld; die Wassertröpfchen können dann durch Schwerkraft oder Fliehkraft vom Kraftstoff getrennt werden.

PHYSIKALISCHE UND CHEMISCHE METHODEN DER KRAFTSTOFFREINIGUNG

Physikalische und chemische Einzelmaßnahmen zur Entfernung von Wasser aus dem Kraftstoff sind zwar effizient, aber auch komplex und in vielen Fällen sehr umständlich. Es handelt sich um Filtration durch verschiedene Adsorbentien (Holzkohle, Zeolith, Silicagel und Aluminiumoxidgel).

Langfristige physikalische und chemische Methoden sind vergleichsweise einfacher. Ihre Verwendung ermöglicht es, die Reinheit des Brennstoffs während der Langzeitlagerung, des Transports und der Nutzung zu erhalten. Die Idee ist, dem Kraftstoff kleine Mengen spezieller Additive beizumischen. Ihr Einfluss bleibt vom Moment des Mischens bis zur Verbrennung des Brennstoffs konstant. Die Wirkungsweise der Additive ist vielfältig. Sie verhindern bzw. stoppen die Korrosion von Metallteilen des Motors, verhindern die Bildung von Gummiformationen, koagulieren Feststoffpartikel etc.

Die Anwendung eines bestimmten Verfahrens hängt direkt von den spezifischen Anforderungen an die Kraftstoffqualität ab.

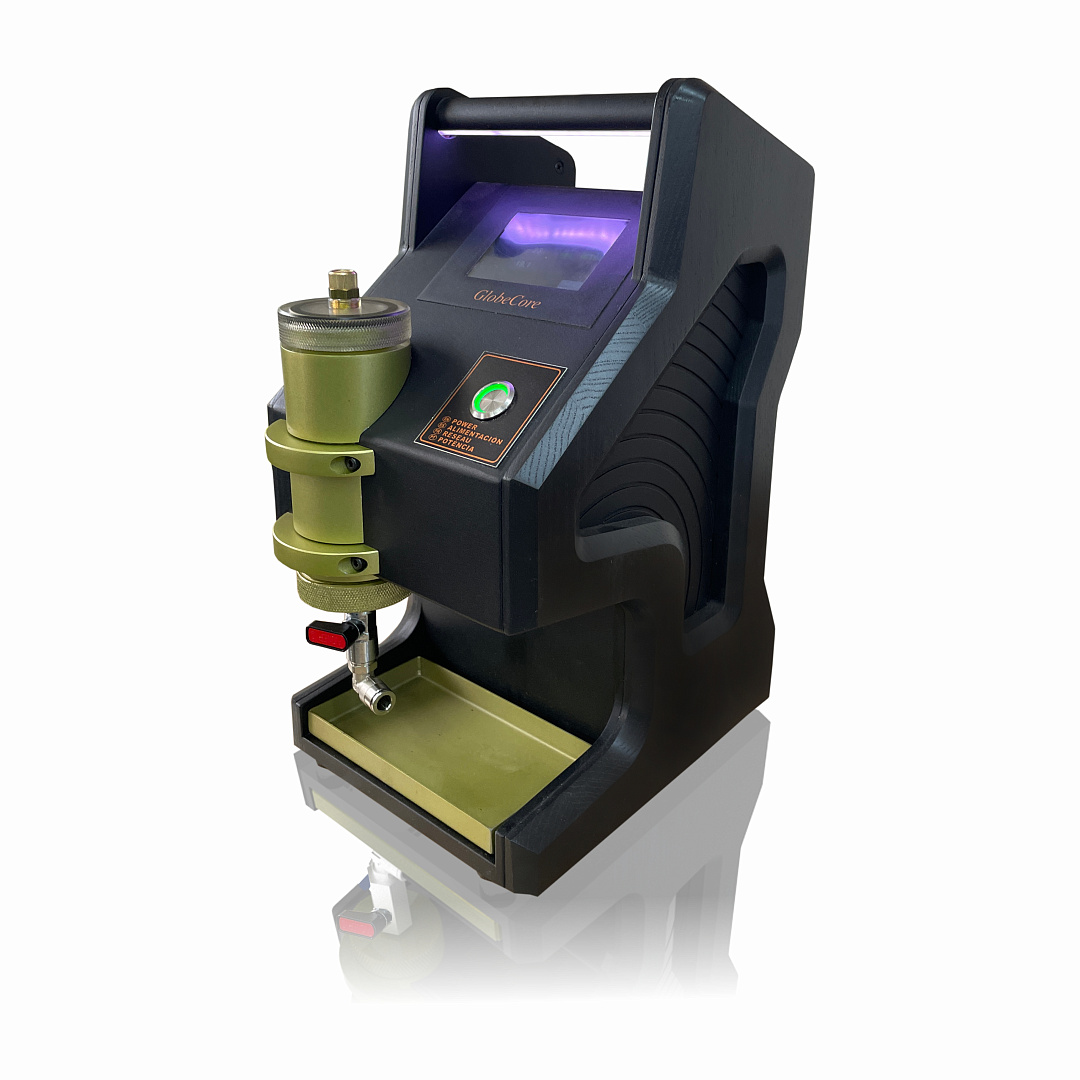

GlobeCore UVR-Anlagen sind für die Regeneration und Reinigung von Kraftstoffen und gebrauchten Mineralölen konzipiert. Das UVR-Verfahren ist eine einzigartige und proprietäre GlobeCore-Technologie, die weltweit einzigartig ist.