Neste artigo, veremos como o óleo é trocado em uma caixa de engrenagens de turbina eólica. Por que essa pergunta em particular atraiu nossa atenção? Tudo é simples. A energia eólica está se desenvolvendo rapidamente, como evidenciado pelo aumento anual da capacidade instalada de turbinas eólicas.

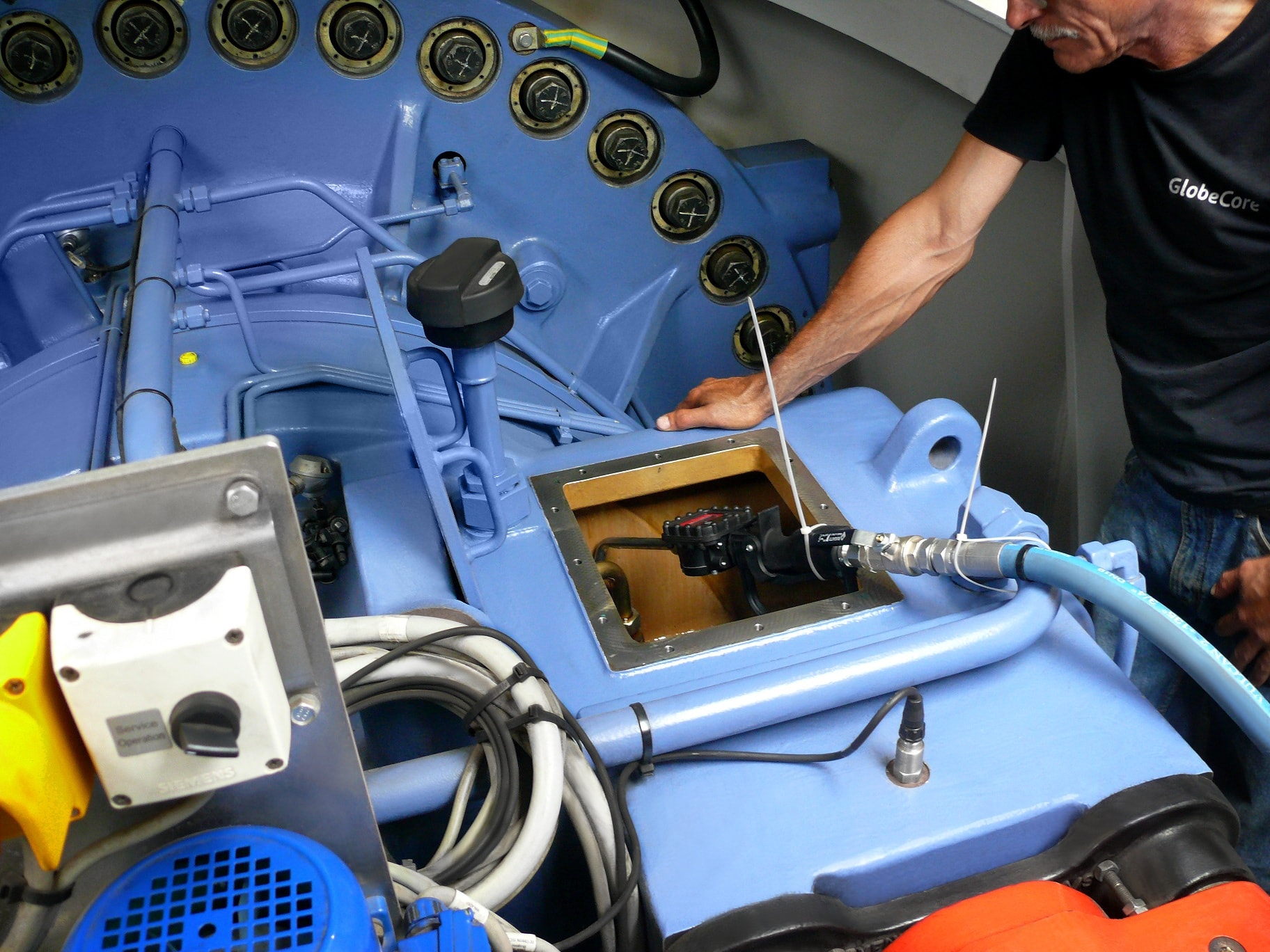

A energia eólica é relativamente barata, ecológica e renovável. Portanto, a tendência de seu desenvolvimento, pelo menos no futuro próximo, continuará. Mas com benefícios visíveis, a manutenção de turbinas eólicas continua sendo um processo que leva muito tempo. A GlobeCore fabrica equipamentos para energia verde, incluindo unidades para manutenção de turbinas eólicas. Com sua ajuda, a manutenção da energia verde se torna rápida e conveniente.

Reparação e manutenção de turbinas eólicas

Além do tempo, a manutenção e o reparo de turbinas eólicas também exigem grandes custos financeiros. Por exemplo, no caso dos parques eólicos offshore, o primeiro lugar entre os itens de custo é ocupado pela manutenção dos aerogeradores, que representa em média 28% de todos os custos caixa.

Os reparos e manutenções dos aerogeradores são programados e emergenciais. A manutenção programada da turbina eólica é realizada duas vezes por ano. Meses específicos do evento dependem das condições climáticas no local de operação do parque eólico. São necessários no mínimo dois técnicos para a manutenção programada.

O cuidado de alta qualidade para uma turbina eólica inclui as seguintes operações básicas:

- verificar o estado das unidades e mecanismos do aerogerador;

- eliminação de rachaduras e estacas nas lâminas;

- verificar a presença de corrosão e o estado dos cabos, caso se preveja a utilização de cabos para aumentar a estabilidade do aerogerador;

- diagnósticos de sistemas de segurança;

- verificar o estado do sistema de parada de emergência;

- lavagem e limpeza do aerogerador;

- diagnosticar o estado da bateria e caixa de velocidades;

- controle do nível de óleo na caixa de engrenagens do gerador eólico.

Vamos nos deter em questões relacionadas à manutenção da caixa de engrenagens, pois é a caixa de engrenagens que determina em grande parte a confiabilidade da operação de todo o aerogerador.

Por que a caixa de engrenagens é um dos componentes mais vulneráveis de uma turbina eólica

A caixa de engrenagens é usada em turbinas eólicas para corresponder à velocidade de rotação das pás e do eixo do gerador. As pás de uma turbina eólica giram a uma velocidade relativamente baixa, enquanto para girar o eixo do gerador são necessárias revoluções muito mais altas. Estas velocidades são fornecidas pela caixa de velocidades.

Devido às grandes vibrações na caixa de engrenagens, ocorre abrasão, desgaste e destruição dos rolamentos, o que, por sua vez, pode levar a acidentes, reparos caros e longo tempo de inatividade da turbina eólica.

Para reduzir o atrito, óleos especiais para engrenagens (minerais ou sintéticos) são usados nas caixas de engrenagens. As engrenagens formam uma película de óleo que separa as superfícies de contato e protege a engrenagem contra corrosão, microcorrosão e desgaste.

O problema é que durante a operação, a condição do óleo da engrenagem se deteriora gradualmente devido ao aumento do teor de água, entrada de partículas metálicas, exposição a altas temperaturas etc.

O efeito da água nas propriedades do óleo de engrenagem

Um dos inimigos mais perigosos do óleo de engrenagem é a água. Ele entra na caixa de engrenagens através de vedações de válvulas de ar com vazamento ou aberturas que não foram devidamente vedadas. Alguns aerogeradores operam com flutuações de temperatura no ambiente, o que cria condensação de umidade dentro da caixa de engrenagens com escotilhas e tampas abertas. O efeito da água no óleo da transmissão e na caixa de engrenagens é muito diversificado e é expresso em: – deposição de aditivos; – oxidação do óleo; – deterioração da capa de óleo; – endurecimento das vedações e descamação da tinta; – formação de ferrugem, etc.

Um dos inimigos mais perigosos do óleo de engrenagem é a água. Ele entra na caixa de engrenagens através de vedações de válvulas de ar com vazamento ou aberturas que não foram devidamente vedadas. Alguns aerogeradores operam com flutuações de temperatura no ambiente, o que cria condensação de umidade dentro da caixa de engrenagens com escotilhas e tampas abertas.

O efeito da água no óleo da transmissão e na caixa de engrenagens é muito diversificado e é expresso em:

- deposição de aditivos;

- oxidação do óleo;

- deterioração da capa de óleo;

- endurecimento das vedações e descamação da tinta;

- formação de ferrugem, etc.

O problema de trocar o óleo na caixa de engrenagens da turbina eólica

Os principais problemas que as equipes de serviço enfrentam são os longos tempos de troca de óleo e a laboriosidade desse processo, bem como as trocas de óleo em grandes altitudes.

Em geral, o processo de troca de óleo na caixa de engrenagens da turbina eólica pode ser descrito da seguinte forma:

- Elevação do técnico à torre com cabos para posterior elevação da mangueira de drenagem.

- Drene o óleo da caixa de engrenagens usando a mangueira de drenagem. O processo de drenagem é demorado, pois o volume de óleo, dependendo da caixa de engrenagens, pode ser de várias dezenas a várias centenas de litros.

- Após a drenagem, a mangueira de enchimento sobe e o óleo é bombeado para a caixa de engrenagens. Aqui você precisa envolver dois técnicos.

- Descida da mangueira de enchimento de óleo, ferramentas e equipamentos relacionados.

Com que frequência você precisa trocar o óleo na caixa de engrenagens da turbina eólica

A frequência de troca de óleo na caixa de engrenagens da turbina eólica é determinada pelo tipo de óleo e sistema de lubrificação. A condição atual do óleo também é levada em consideração, que é avaliada testando amostras e determinando viscosidade, teor de água, índice de acidez, teor de sólidos e depleção de aditivos. Em média, o óleo na caixa de engrenagens das turbinas eólicas é trocado a cada um ou dois anos.

Equipamento automático para troca de óleo na caixa de engrenagens da turbina eólica

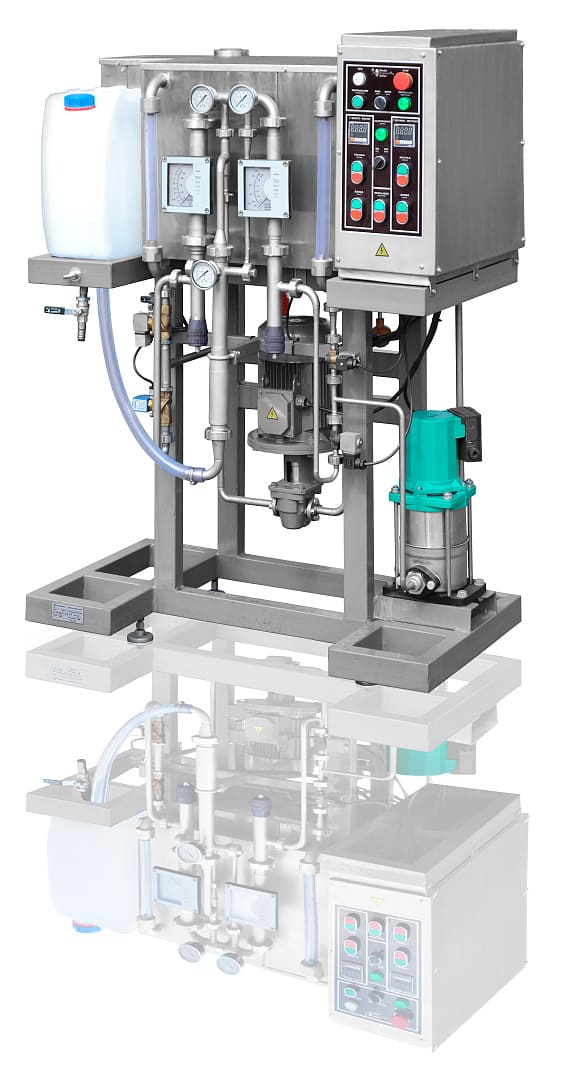

A GlobeCore desenvolveu um equipamento especial para turbinas eólicas, que realiza troca de óleo em três estágios na caixa de engrenagens (drenagem do óleo antigo, lavagem da caixa de engrenagens e enchimento com óleo novo). Esta é uma unidade móvel de troca de óleo tipo CMM-G e CMM-GL. Essas unidades fornecem manutenção imediata do sistema de óleo da turbina eólica e podem trabalhar com caixas de engrenagens de diferentes fabricantes.

O equipamento é montado em um reboque (um eixo para CMM-GL e dois eixos para CMM-G) e transportado por um veículo de uma equipe de serviço que mantém parques eólicos. Portanto, as trocas de óleo a longas distâncias são possíveis.

Na plataforma há uma caixa com portas ergonomicamente localizadas, que é dividida em áreas funcionais (máquina, controle, armazenamento de peças de reposição e ferramentas). Há também dois tambores com mangueiras enroladas em volta deles. Os tambores são equipados com motorredutores para facilitar e aumentar a produtividade do desenrolamento e enrolamento de mangueiras. O comprimento das mangueiras pode variar de 40 a 230 metros dependendo da altura do mastro do aerogerador.

CMM-GL é uma unidade mais compacta com menor consumo de energia. A instalação do CMM-G, por sua vez, possui diversos recursos adicionais:

- disponibilidade de contêineres próprios para coleta de óleo usado, bem como transporte de óleo limpo (250 galões cada);

- Funcionamento autónomo devido ao gerador a gasolina;

- aquecimento do óleo limpo antes da unidade chegar ao aerogerador, o que permite reduzir sua viscosidade e aumentar a produtividade de bombeamento na caixa de engrenagens;

- lavar a caixa de engrenagens com óleo de lavagem.

Em termos de tempo, todo o processo de troca de óleo na caixa de engrenagens do gerador eólico, desde o momento da preparação do local de trabalho até a partida da usina eólica, leva de 2 a 4 horas em vez de 7-8 horas, que são necessárias para trocas manuais de óleo.

Resumindo, notamos que o uso de equipamentos especiais no processo de substituição do óleo de engrenagem em caixas de engrenagens de turbinas eólicas permite obter os seguintes benefícios adicionais:

- autonomia de trabalho na troca de óleo;

- velocidade de troca de óleo, troca rápida, substituição eficiente;

- a quantidade mínima de óleo derramado e o mínimo contato de óleo limpo com o meio ambiente;

- para um turno de trabalho é possível trocar o óleo em pelo menos dois aerogeradores;

- possibilidade de controle de volumes do óleo substituído;

- o tempo mínimo de inatividade do gerador eólico no ciclo de geração de eletricidade.

Além disso, com a ajuda das unidades da série CMM-G, podem ser realizadas trocas de óleo industrial (não em altura) e trocas de óleo em locais de difícil acesso.