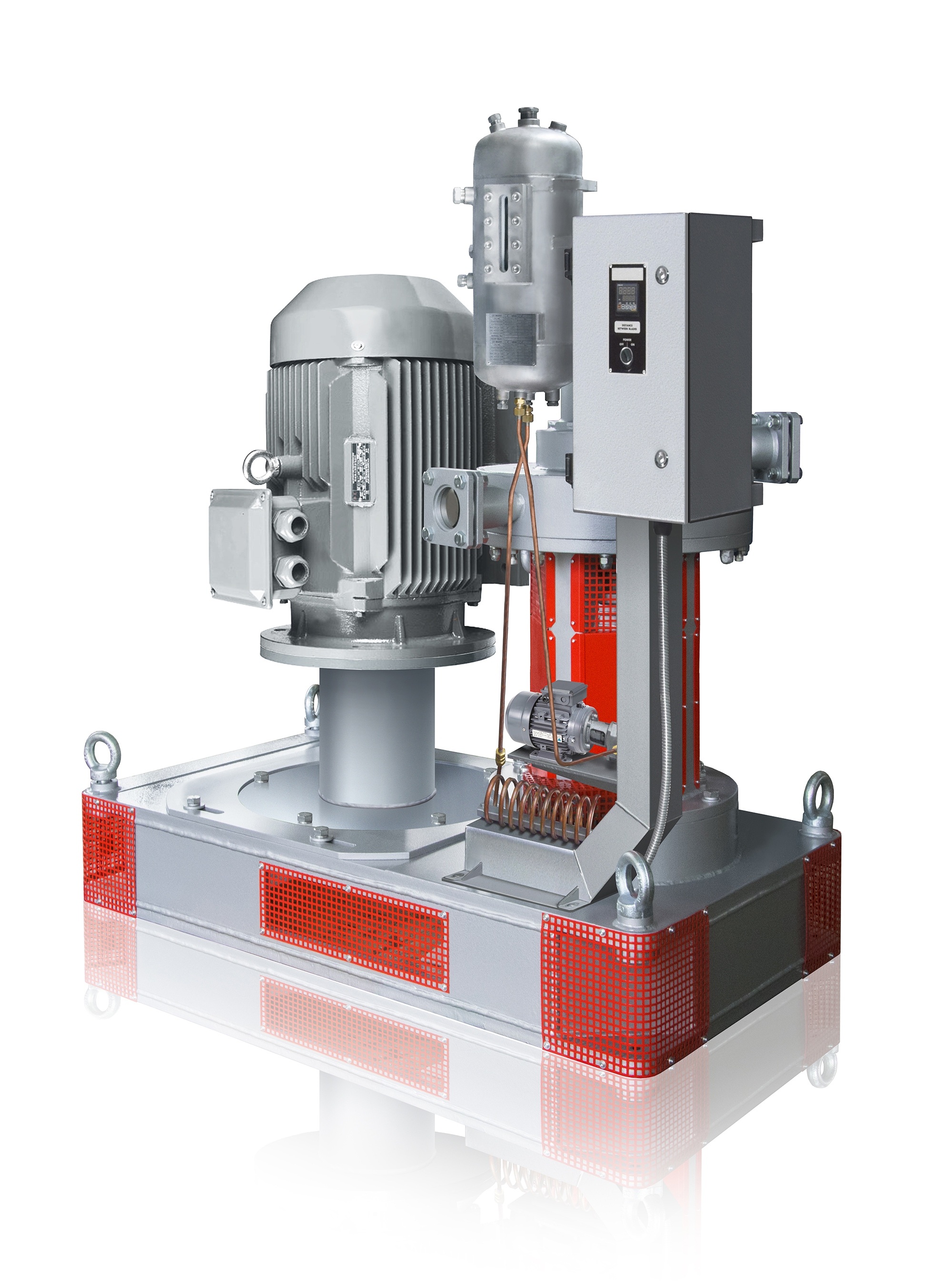

Moinho magnético AVS-150

Moinho

-

Benefícios

- moagem simultânea, mistura e ativação das substâncias tratadas;

- alta finura de moagem;

- intensificação de processos tecnológicos. Processamento leva segundos e frações de segundos;

- redução do consumo de eletricidade;

- economia de matérias-primas e materiais;

- facilidade de implementação nas linhas de processamento existentes.

Dispositivos eletromagnéticos com itens de trabalho ferromagnéticos são projetados para intensificar vários processos físicos e químicos.

O design do dispositivo é confiável em operação. Os processos em tal aparelho podem ser realizados de forma cíclica e contínua.

Os dispositivos são vedados, não possuem vedações dinâmicas e consistem em um dispositivo eletromagnético com um sistema de resfriamento, uma câmara de trabalho e um painel de controle.

Para informações mais detalhadas sobre o uso do Vortex Layer Apparatus e sua implementação em seu processo, entre em contato conosco.

A linha Vortex Layer Apparatus inclui várias modificações que diferem no desempenho e no design do dispositivo.

Esses dispositivos são universais em sua aplicação e são únicos em seu próprio caminho. O ABC também é usado na prática de laboratório para o desenvolvimento de novos materiais, pois é ideal para processos de mistura: a freqüência variável no tempo e a amplitude do fundo de vibração; o movimento mais complexo do corpo de trabalho; a mesma intensidade do fundo de vibração em todo o volume do meio tratado.

O princípio de funcionamento do dispositivo AVS

A base do aparelho é o princípio de converter a energia do campo eletromagnético em outras formas de energia. O dispositivo é uma câmara de trabalho (oleoduto) com um diâmetro de 90–136 mm, localizado no indutor de um campo eletromagnético rotativo. Na área de trabalho da tubulação há elementos ferromagnéticos cilíndricos com um diâmetro de 0,5 a 5 mm e um comprimento de 5 a 60 mm em uma quantidade de várias dezenas a várias centenas de peças (0,05-5 kg), dependendo do volume da área de trabalho do aparelho (Fig. 2).

Diagrama do aparelho eletromagnético com uma camada de vórtice: 1 – capa protetora; 2 – indutor de campo eletromagnético rotativo; 3 – corpo de indutor; 4 – câmara de trabalho com material não magnético; 5 – elementos ferromagnéticos.

No entanto, por design, eles podem ser divididos em duas classes principais: dispositivos para conduzir processos e dispositivos de fase líquida e heterogêneos para misturar e dispersar materiais a granel.

O design do dispositivo é confiável em operação. Os processos em tal aparelho podem ser realizados de forma cíclica e contínua.

Os dispositivos são vedados, não possuem vedações dinâmicas e consistem em um dispositivo eletromagnético com um sistema de resfriamento, uma câmara de trabalho e um painel de controle.

Máquina de mistura química AVS -150

- O diâmetro interno do furo do indutor é de 150 mm. O diâmetro da câmara de trabalho é de 136 mm. 1 – caso de indutor; 2 – indutor de EMF; 3 – câmara de trabalho; Unidade de controle 4.

- Com base no exposto, os principais componentes dos dispositivos eletromagnéticos com uma camada de vórtice são: um indutor de um campo eletromagnético rotativo com um sistema de refrigeração que se conecta a uma tensão trifásica industrial de 380/220 V, 50 Hz e uma câmara de trabalho com elementos ferromagnéticos.

- Sob a ação de um campo eletromagnético rotativo, elementos ferromagnéticos se movem na área de trabalho e criam a chamada “camada de vórtice”.

- Resumidamente, resumimos as principais indústrias e processos nos quais o uso do Aparelho de Camada Vortex é mais eficaz e benéfico para obter um produto qualitativamente novo na saída.

- intensificação de processos químicos (tratamento de águas residuais);

- na produção de borracha;

- em metalurgia de pó;

- quando moer celulose;

- para a preparação de composições de metal-polímero;

- em fundição;

- para receber soluções de perfuração;

- para receber misturas combustíveis para instalações de navios;

- para processamento de peças de metais e plásticos;

- quando a refrigeração rolou

- para regeneração de polímeros estruturados;

- para a implementação de reações mecano químicas;

- síntese de produtos poliméricos;

- ativação de sólidos, etc.

Na produção de dispositivos eletromagnéticos para a produtividade apropriada, parâmetros importantes são os parâmetros do campo magnético na área de trabalho do dispositivo, bem como as dimensões geométricas da câmara de trabalho. O campo magnético do indutor é caracterizado por uma tensão que não depende das características do meio, mas é determinada apenas pelas dimensões geométricas do circuito e pelo valor da corrente, sua dimensão (A / m). A principal característica da interação de forças de um campo magnético com uma corrente elétrica é a indução magnética, que é medida no sistema SI em T (Teslah) no sistema CGS em G (Gauss).

Âmbito de aplicação do dispositivo:

- Indústria da construção civil;

- Indústria de construção de máquinas;

- Indústria química;

- Esfera agrícola;

- Indústria alimentícia;

- Indústria de mineração;

- em medicina (farmacologia).

AVS pode ser usado como :

- reatores;

- misturadores;

- trituradores (moinho electromagnético sem rotor);

- abrasivos abrasivos;

- moagem a seco;

- extratores;

- para processamento magnético;

- para metais coloidais livres (por exemplo, ferro coloidal ou prata coloidal)

- activação de várias substâncias e outros fins.

- Obtenção de suspensões e emulsões multicomponentes;

- acelerando os processos de obtenção de misturas finas, a ativação de substâncias no estado seco, e na forma de dispersões aquosas (o que leva a melhores propriedades físicas e mecânicas da borracha e reduz o tempo de vulcanização);

- para o tratamento completo de efluentes industriais (fenol, formaldeído, metais pesados, arsênico, compostos de cianeto, aceleração de processos de tratamento térmico, produção de substâncias protéicas a partir de células de levedura);

- melhorar a estabilidade microbiológica dos alimentos e a ativação da levedura na produção de panificação;

- melhorar a qualidade de produtos de carne e peixe semi-acabados e acabados;

- intensificação de processos de extração, incluindo a preparação de caldos, a produção de bebidas de baga (sucos), pectina, etc .;

- para obtenção de suspensões e emulsões de maior segurança microbiológica na indústria de alimentos sem o uso de estabilizadores, bem como para aumentar o rendimento de produtos acabados.

| Característica do dispositivo | Máquina de mistura química AVS -150 |

| Máxima produtividade, m3 / hora

– durante o tratamento de águas residuais |

30 |

| – após o recebimento de uma suspensão | 15 |

| Pressão de trabalho, MPa (kgf / cm2) , não mais do que : | 0,25 (2,5) |

| Diâmetro da área de trabalho, mm | 136 |

| Indução magnética na área de trabalho, T | 0,15 |

| Fonte de alimentação | Alimentação AC |

| Frequência, Hz | 50 |

| Tensão, v | 380 |

| A velocidade de rotação do campo magnético na câmara de trabalho, rpm | 3 000 |

| Consumo de energia, kW | 9,5 |

| Dimensões totais, mm

– máquinas |

1300×1100×1690 |

| – unidade de controle | 1060×1030×1900 |

| peso,kg

– máquinas – unidade de controle |

500 450 |

- moagem simultânea, mistura e ativação das substâncias tratadas;

- alta finura de moagem;

- intensificação de processos tecnológicos. Processamento leva segundos e frações de segundos;

- redução do consumo de eletricidade;

- economia de matérias-primas e materiais;

- facilidade de implementação nas linhas de processamento existentes.