Appareil AVS-150 à couche vortex

Appareil

-

Avantages

- réacteurs;

- mélangeurs,

- broyeurs (moulin électromagnétique sans rotor);

- broyage de matériau abrasif;

- broyage à sec;

- extracteurs;

- au traitement magnétique;

- pour la fusion de métaux colloïdaux (par exemple, fer colloïdal ou argent colloïdal);

- activation de diverses substances et autres fins.

Les AVS servent comme:

La conception de l’appareil assure son fonctionnement fiable et efficace. On peut effectuer les processus dans un tel dispositif par cycles ou en continue.

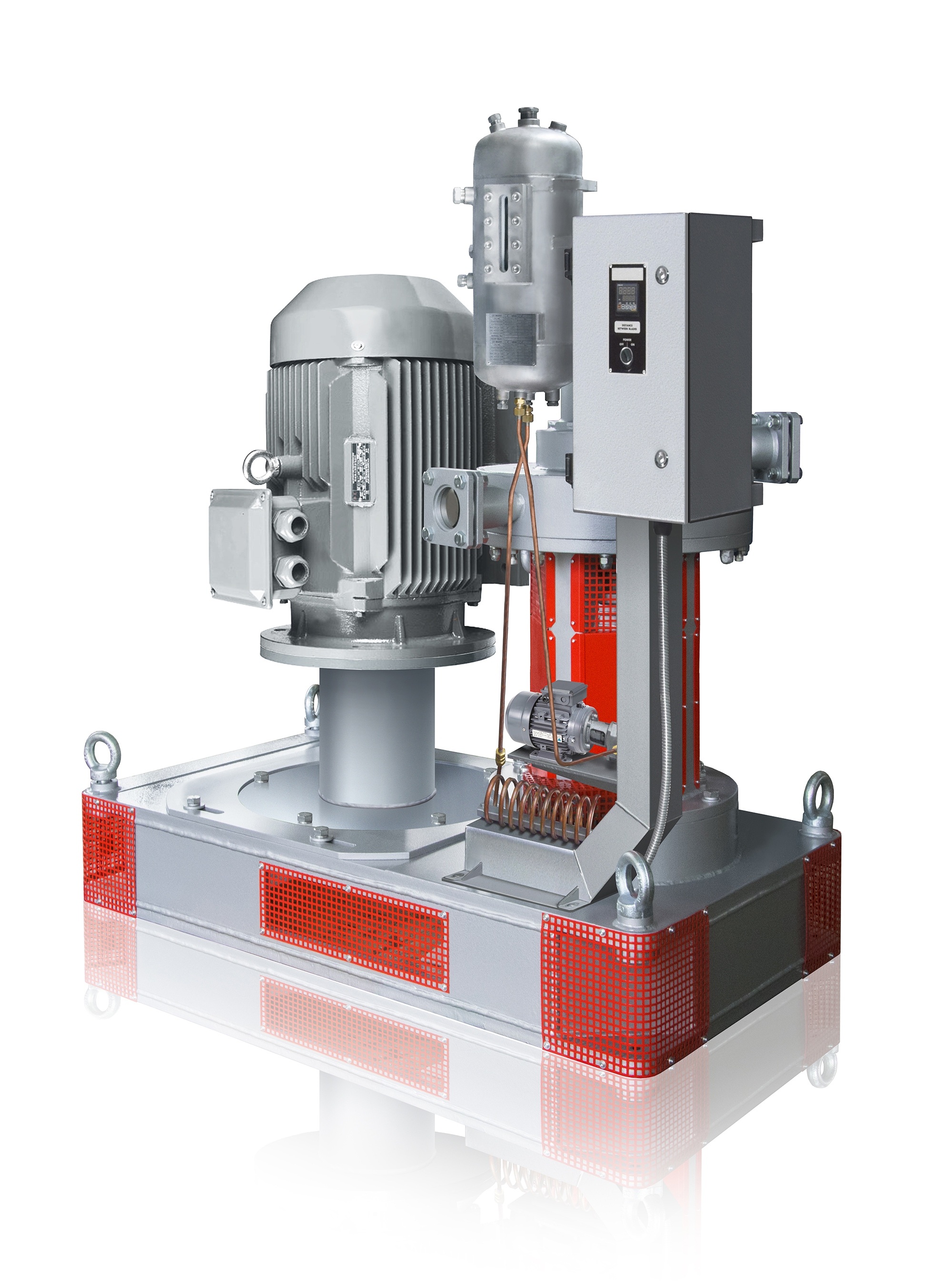

Les appareils sont hermétiques et n’ont pas de joints d’étanchéité dynamiques. Ils se composent d’un dispositif électromagnétique avec le système de refroidissement, la chambre de travail et le panneau de commande.

Vous êtes prié à nous contacter si vous voulez avoir plus d’informations sur l’appareil à couche vortex et son industrialisation dans vos procédés technologiques.

La gamme des appareils à couche vortex comprend divers modèles qui diffèrent en capacité et conception.

Ces appareils sont polyvalents dans son emploi et uniques en son genre. Les AVS trouvent aussi son emploi dans les laboratoires pour la mise au point de nouveaux matériels car elles sont idéales aux procédés de malaxage: fréquence et amplitude de résonance sont variables dans le temps; la plus compliquée mouvement d’élément fonctionnel; intensité de résonance est homogène à travers tout le volume d’un milieu à traiter.

Principe de fonctionnement et structure d’AVS

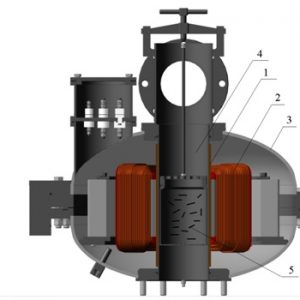

Le principe de fonctionnement de cet appareil ABC consiste en conversion d’énergie du champ électromagnétique en d’autres formes d’énergie. L’unité est une chambre (tube) de 90-136 mm de diamètre, située à l’intérieur d’un inducteur du champ électromagnétique rotatif. Il y a des éléments cylindriques ferromagnétiques de 0,5 à 5 mm de diamètre et de 0,5 à 60 mm de longueur dans la zone active du tube, au nombre de plusieurs dizaines à plusieurs centaines, en fonction du volume de cette zone de l’appareil (fig.2).

Schéma de l’appareil électromagnétique à couche vortex: 1 – manchon de protection; 2 – inducteur du champ électromagnétique rotatif; 3 – corps de l’inducteur; 4 – chambre de travail au matériau non magnétique; 5 – éléments ferromagnétiques

Cependant, on peut les diviser en deux classes principales: appareils aux procédés en phase liquide et hétérogène et les appareils aux procédés de mélange et dispersion des matériaux pulvérulents.

La conception de l’appareil assure son fonctionnement fiable et efficace. On peut effectuer les processus dans un tel dispositif par cycles ou en continue.

Les appareils sont hermétiques et n’ont pas de joints d’étanchéité dynamiques. Ils se composent d’un dispositif électromagnétique avec le système de refroidissement, la chambre de travail et le panneau de commande.

Il ressort de ce qui précède qui les parties constructives principales d’un appareil électromagnétique à couche vortex sont: l’inducteur du champ électromagnétique rotatif avec un système de refroidissement connecté au réseau du courant alternatif triphasé à la tension de 380/220 V, la fréquence de 50 Hz et la chambre de travail aux éléments ferromagnétiques.

Sous l’effet du champ électromagnétique rotatif, les éléments ferromagnétiques se déplacent dans la zone de travail et créent ce que l’on appelle la « couche vortex ».

Pour résumer les choses, ci dessous les principales industries et processus dans lesquels l’utilisation du dispositif à Couche Vortex est la plus efficace et la plus rentable pour obtenir à la sortie un produit qualitativement nouveau.

- intensification des procédés chimiques (traitement des eaux d’égouts);

- fabrication de caoutchouc;

- métallurgie des poudres;

- broyage de cellulose;

- pour la fabrication de matériaux composés métal-polymère;

- en fonderie;

- pour former les boues de forage;

- pour produire les mélanges combustibles aux unités de navires;

- pour le traitement de pièces en métaux et en matières plastiques;

- au refroidissement de produits de laminage;

- pour la régénération de polymères structurés;

- pour les réactions mécanochimiques;

- synthèse de produits polymères;

- activation des solides, etc.

Lors de la fabrication de dispositifs électromagnétiques à la la productivité spécifiques, les paramètres importants sont les paramètres du champ magnétique dans la zone de travail de l’appareil et les dimensions géométriques de la chambre de travail. Le champ magnétique de l’inducteur se caractérise par une intensité qui ne dépend pas du milieu, mais uniquement de dimensions géométriques du pourtour et la valeur du courant, sa dimensionnalité (A/m). La principale caractéristique de l’action mutuelle des forces du champ magnétique et du courant électrique est l’induction magnétique, mesurée en T (Tesla) dans le système SI, dans le système CGS en Gs (Gauss).

Domaine d’application de l’appareil:

- Industrie du bâtiment;

- Industrie de la construction mécanique;

- Industrie chimique;

- Sphère agricole;

- Industrie alimentaire;

- Industrie minière;

- en médecine (pharmacologie) et d’autres.

Les broyeurs électromagnétiques sont particulièrement efficaces pour:

- formation de suspensions et d’émulsions à composants multiples;

- accélération des procédés de formation de mélanges finement dispersés, activation de matériaux secs ou dispersés dans l’eau ce qui fait améliorer les propriétés physiques et chimiques du caoutchouc et réduit la durée de vulcanisation;

- pour la purification complète des eaux usées industrielles à partir du phénol, du formaldéhyde, des métaux lourds, de l’arsenic, des cyanures; l’accélération du traitement thermique, la formation de matière protéique à partir de cellules de levure;

- amélioration de la stabilité microbiologique des produits alimentaires et l’activation de la levure dans la panification;

- amélioration de la qualité des produits semi-finis et des produits finis à base de viande et de poisson;

- intensification des procédés d’extraction, y compris dans la préparation des bouillons, la production de boissons à base de fruits (jus), de pectine, etc.

- pour la production de suspensions et d’émulsions de haute sécurité microbiologique dans l’industrie alimentaire sans utilisation de stabilisants, et également pour augmenter le rendement des produits finis.

|

Performances de l’appareil AVS-150 |

à couche vortex |

| Capacité de production max, m3/heure

– purification des eaux d’égouts |

30 |

| – formation de suspension |

15 |

| Pression de service, MPa (kgf/сm2), pas plus de: |

0,25 (2,5) |

| Diamètre de la zone active, mm |

136 |

| Induction magnétique dans la zone active, T |

0,15 |

| Alimentation électrique |

du réseau de courant alternatif |

| Fréquence, Hz |

50 |

| Tension, V |

380 |

| Vitesse de rotation du champ magnétique dans la chambre de travail, r/min |

3 000 |

| Puissance consommée, кW |

9,5 |

| Dimensions hors tout, mm,

– appareil |

1300×1100×1 690 |

| – bloc de commande |

1 060×1030×1 900 |

| Masse, kg

– appareil – bloc de commande |

500 450 |

Les AVS servent comme:

- réacteurs;

- mélangeurs,

- broyeurs (moulin électromagnétique sans rotor);

- broyage de matériau abrasif;

- broyage à sec;

- extracteurs;

- au traitement magnétique;

- pour la fusion de métaux colloïdaux (par exemple, fer colloïdal ou argent colloïdal);

- activation de diverses substances et autres fins.