A limpeza do óleo da turbina permite prolongar a vida útil e a confiabilidade das turbinas. Recentemente, muitos estudos e exames diferentes foram realizados, especialmente nas indústrias relacionadas ao uso de produtos petrolíferos.

O novo século oferece novos desafios. Questões de proteção ambiental, esgotamento de reservas minerais, monopolização de poços de petróleo, problemas internos nos países-exportadores de petróleo – tudo isso leva à busca de alternativas, à diversificação do suprimento de recursos e à reutilização de reservas existentes.

Quanto à energia e outras empresas que usam unidades de turbina ou motores de energia, o processamento, refino e restauração de óleo industrial é uma questão importante na metodologia para encontrar oportunidades de economizar.

A vida útil do equipamento está diretamente relacionada à vida útil de seu isolamento líquido, o nível de contaminação do óleo da turbina. A purificação do óleo uma classe mais alta dá o ímpeto ao crescimento do poder e a resistência ao envelhecimento de sistemas de trabalho por 2-3 vezes.

Nas usinas de energia, um dos tipos de óleos industriais é usado – óleos de turbina. Sua tarefa é esfriar e lubrificar as partes internas móveis de diferentes turbomáquinas. Por exemplo, óleos de turbina são usados como fluidos de trabalho para turbinas a vapor, a gás e hidrelétricas, turbocompressores, etc. O óleo também é utilizado como resfriador para os sistemas de controle de unidades de turbinas, o que garante a qualidade do resultado final (energia), para sistemas hidráulicos e de circulação não apenas de motores de turbina, mas também de outros equipamentos industriais.

Requisitos de óleo de turbina

O óleo de turbina, como qualquer outro tipo de isolamento líquido, deve obedecer a certas normas e padrões. O mais importante entre eles foi e continua a ser a resistência à oxidação, envelhecimento do óleo. Como resultado da dissolução de água, ar ou várias impurezas no óleo da turbina que surgem durante a operação dos agregados, o óleo é contaminado. Mas,além disso o óleo pode liberar sedimentos difíceis de remover do interior do motor, e sua ocorrência não só acelera o processo de envelhecimento do óleo, mas também afeta negativamente as peças do equipamento, o isolamento e contribui para o desgaste do equipamento.

A formação de compostos estáveis com água provoca o aparecimento de corrosão. A formação de lodo, como resultado da influência de todos os fatores de envelhecimento reduz a eficiência do sistema de regulagem, provoca o desgaste dos coxins de parada e dos casquilhos. Os efeitos dos catalisadores de poluição são a redução da vida útil dos óleos de turbinas e o desgaste de equipamentos industriais.

Devido à alta qualidade da produção de óleos para turbinas, além da adição de vários aditivos suas qualidades positivas são mantidas e o processo de envelhecimento é adiado.

Padrões críticos para a operação de óleo de turbina em empresas de energia:

- falta de água, lodo visível e impurezas mecânicas;

- sem lodo dissolvido;

- o índice de acidez não excede 0,3 mg KOH / g;

A fração mássica do sedimento não é superior a 0,15% do volume.

Os óleos de turbina, amostras de características técnicas que excedam os padrões especificados, devem ser substituídos por novos.

Quando surge a necessidade de substituir o óleo de turbina usado, os custos de uma forma ou de outra de eliminação de resíduos, a compra de novo petróleo ou o processamento de óleo “antigo” são reavaliados.

Perda de propriedades dos óleos de turbinas

A atividade vital do óleo de turbina está intrinsecamente ligada à perda de propriedades operacionais e à ingestão de vários contaminantes: fragmentos de metal, produtos de envelhecimento e corrosão e água.

É a água que é um dos fatores mais poderosos que afetam a operação das turbinas. O óleo de turbina regada tem propriedades lubrificantes ruins, o que representa um perigo maior para essas peças da unidade de turbina, como:

- sistema de lubrificação;

- sistema regulatório;

- sistema de vedação de eixo;

- rolamentos (desgaste prematuro e destruição).

O envelhecimento dos óleos também envolve os seguintes problemas de turbina:

aderência da válvula e colagem. Este problema é causado por produtos de oxidação de óleo, que são depositados na válvula por um longo tempo. Como resultado, uma camada semelhante à laca é criada na válvula. As folgas são reduzidas, levando a avarias;

entrada de lodo no sistema através de filtros na linha de lubrificação da turbina. Isso leva à necessidade de parar as turbinas no momento dos filtros de substituição. Mas a substituição não resolve completamente o problema, uma vez que os novos filtros também são muito rapidamente conectados. Maior tempo de inatividade do equipamento. O aparecimento de lama é devido à presença no óleo de produtos de oxidação;

alto atrito e desgaste entre superfícies móveis. Quando os óleos são saturados com produtos de oxidação, eles são depositados nas superfícies internas do equipamento. Com o tempo, as camadas de poluição formam algo semelhante ao verniz, deslocando uma fina camada de lubrificante.

A substituição prematura de óleos devido à perda de suas propriedades operacionais aumenta significativamente o custo do trabalho de reparo e manutenção.

Métodos para limpeza de óleo de turbina

Entre os possíveis investimentos em recursos anteriormente utilizados, o método mais rentável é a limpeza do óleo de turbina.

As opções de regeneração e purificação são divididas em métodos físicos, químicos e físico-químicos.

Utilizando métodos físicos, poluentes sólidos, partículas de resina e elementos semelhantes a coque formados durante a operação, são removidos dos óleos. Além do campo de força usando forças gravitacionais, centrífugas e, menos comumente, elétricas, magnéticas e de vibração, uma variedade de filtros, secagem por umidade e desgaseificação por vácuo são usados.

O método mais simples de purificação de óleos de turbina é o processo de sedimentação, precipitação de água e impurezas mecânicas usando forças gravitacionais. A simplicidade deste método não fala sobre suas vantagens. A duração do processo e a capacidade de remover apenas grandes partículas nocivas referem-se à categoria de etapas preliminares de purificação.

Por meio de filtração, substâncias resinosas e impurezas mecânicas são removidas do óleo. O processo é dividido no estágio de uso de filtros grossos e filtração fina de óleos. O uso de materiais filtrantes como feltro, tecidos, papel, redes metálicas e plásticas ou cerâmicas, além de combinar várias opções de filtragem em um único ciclo de limpeza, aumenta a produtividade.

Vários outros métodos diferentes de limpeza de óleo de turbina usado são usados, por exemplo, limpeza centrífuga para remover água e substâncias nocivas. Mas a combinação mais amplamente utilizada de métodos físico-químicos de regeneração de óleo, juntamente com vários métodos de limpeza e filtragem. Adsorção e dissolução seletiva em um sistema complexo com blocos de desgaseificação, secagem e filtração, permitem a obtenção de óleo de turbina purificado com total restabelecimento de suas propriedades em um ciclo de processamento.

Métodos de limpeza para óleos de turbinas

Entre os métodos existentes de limpeza, vale a pena destacar:

-limpeza com elementos filtrantes;

-limpeza usando centrífugas;

-limpeza com zeólito e adsorventes.

Mas nenhum desses métodos, quando usados individualmente, é capaz de garantir um nível adequado de purificação do óleo da turbina e, além disso, requer uma parada completa e a retirada do equipamento do trabalho.

A limpeza permite que você use o mesmo óleo por muitos anos. Considerando os volumes de óleos de turbina usados, ajuda a economizar enormes quantias na compra de um produto fresco.

Uso da terra do fuller

Como 20 a 25% dos casos de danos ao equipamento de energia estão associados precisamente a uma diminuição na qualidade dos óleos de turbina, é melhor prevenir consequências negativas. Para isso, o óleo da turbina é limpo. A essência deste processo é reduzida à restauração parcial ou total dos indicadores de qualidade através da remoção de produtos de oxidação, água e várias impurezas mecânicas.

Na prática, um adsorvente especial, a terra de fuller, é usado para resolver esse problema.

A terra de fuller (argila branqueada, argila de feltro) é uma rocha com pronunciadas propriedades de sorção. Ele tem a capacidade de absorver substâncias altamente moleculares, o que permite o uso de terra mais cheia para a regeneração de óleos de turbina.

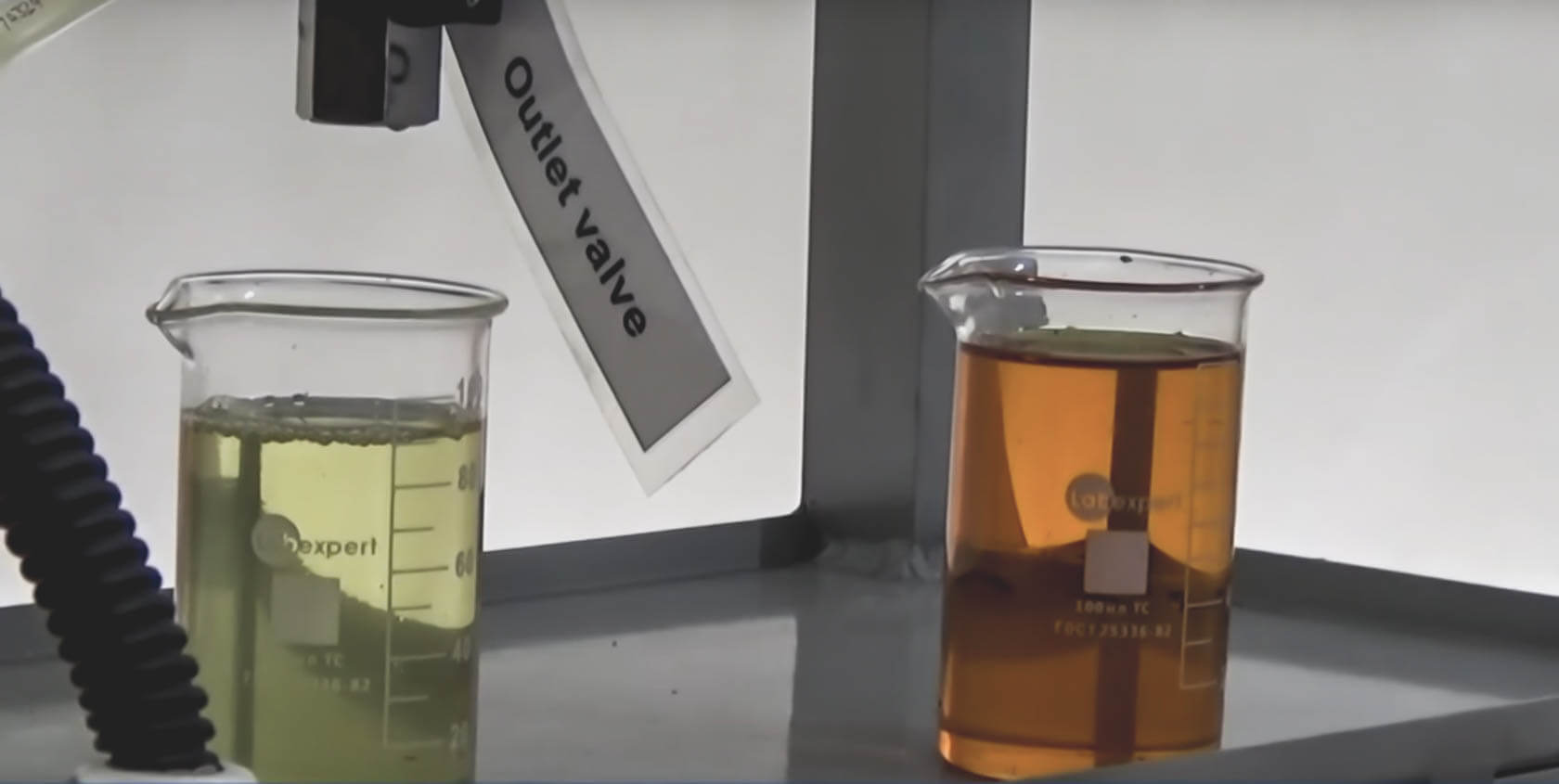

Primeiro, o óleo da turbina é passado pela terra de fuller. Durante este processo, impurezas prejudiciais e produtos de decomposição de óleo são retidos nos grânulos do adsorvente. Quando ocorre a saturação, a reativação é iniciada – limpando os microporos do sorvente. Nesse caso, todas as impurezas indesejadas são removidas em uma coleção especial.

A terra de Fuller pode ser reativada muitas vezes, o que é uma vantagem inquestionável. Não há necessidade de interromper o processo de regeneração para limpar e reabastecer o adsorvente.

O resultado final da limpeza de óleo de turbina com terra da betoneira é a restauração de suas características operacionais ao nível de operação nova e confiável de seus equipamentos e a economia de recursos financeiros para reparos e a compra de peças de reposição.

Unidades de limpeza e regeneração do óleo de turbina e seus resultados

Para regeneração (purificação) de óleo de turbina, recomenda-se a utilização de sistemas móveis integrados da classe CMM. O desempenho da mais poderosa das plantas desenvolvidas é de 4 m3 / h.

De acordo com os padrões aceitos de pureza do óleo acima, o produto final –regenerado usando a instalação integrada do CMM ,Óleo de Turbina – adquire as seguintes características:

- 9ª classe com a classe original – 13

- Teor de umidade em massa de óleo – não mais de 10 g / t

- A temperatura máxima de óleo na saída no modo de aquecimento – 55ºС

- Limpeza completa de produtos e lamas de oxidação.