Los líquidos lubricantes y refrigerantes son emulsiones que se utilizan en el campo del procesamiento mecánico de metales, piedra, cerámica y plásticos. Dichos medios se utilizan para lubricar y enfriar la pieza de trabajo y la herramienta de trabajo en la zona de su contacto durante la perforación, el corte y la presión. Principalmente, los líquidos lubricantes y refrigerantes se utilizan para tornear y fresar piezas de trabajo. La producción de los líquidos lubricantes y refrigerantes, con excepción de los productos derivados del petróleo, puede establecerse directamente en la empresa que utiliza el producto en operación o en una planta especializada.

El uso de los líquidos lubricantes y refrigerantes tiene un efecto en la mejora de la calidad de los productos de procesamiento, reduciendo el desgaste de la herramienta. Se minimiza la probabilidad de rechazos. Los líquidos lubricantes y refrigerantes eliminan las partículas abrasivas, las virutas formadas durante el procesamiento del material. Protegen el equipo de la corrosión y mejoran las condiciones sanitarias e higiénicas de trabajo.

Los principales tipos y requisitos para la calidad de los líquidos lubricantes y refrigerantes

Dependiendo de la composición y tecnología de producción de líquidos lubricantes y refrigerantes, se dividen en los siguientes tipos:

- Líquidos lubricantes y refrigerantes a base de aceite

El 60-95% consiste en aceite mineral altamente refinado. También puede incluir aditivos antifricción, antiespumante, antiagarrotamiento y anticorrosión. La peculiaridad de este tipo de refrigerante es su alta lubricidad y bajo efecto refrigerante. - Líquidos lubricantes y refrigerantes miscibles en agua

Líquidos lubricantes y refrigerantes miscibles en agua pueden contener aceites minerales, agua, alcoholes, glicoles, inhibidores de corrosión, otros aditivos, sustancias orgánicas e inorgánicas. La peculiaridad de este tipo de fluidos es una alta capacidad de enfriamiento, una estabilidad relativamente baja y malas propiedades lubricantes. - Líquidos lubricantes y refrigerantes minerales

La producción de los líquidos lubricantes y refrigerantes de este tipo se basa en la hidrogenación catalítica de fracciones de petróleo. - Productos sintéticos

Soluciones con un alto grado de enfriamiento, creadas a base de tensioactivos, polímeros solubles en agua, aditivos, agua. - Líquidos semisintéticos

No más de la mitad están compuestos por aceites minerales, agua, emulsionantes y aditivos. Se caracterizan por unas propiedades lubricantes y refrigerantes óptimas. - Emulsiones

Contienen hasta un 85% de aceites minerales de viscosidad media. El producto con un grado de dispersión grueso se caracteriza por altas propiedades lubricantes.

Los diferentes tipos de líquidos lubricantes y refrigerantes tienen sus propios requisitos en el contexto de la dispersión del componente principal. Los productos gruesos se utilizan en emulsiones. La producción de los líquidos lubricantes y refrigerantes sintéticos y semisintéticos implica la dispersión a los niveles coloidal y molecular, respectivamente.

Tecnologías tradicionales para la producción de líquidos lubricantes y refrigerantes

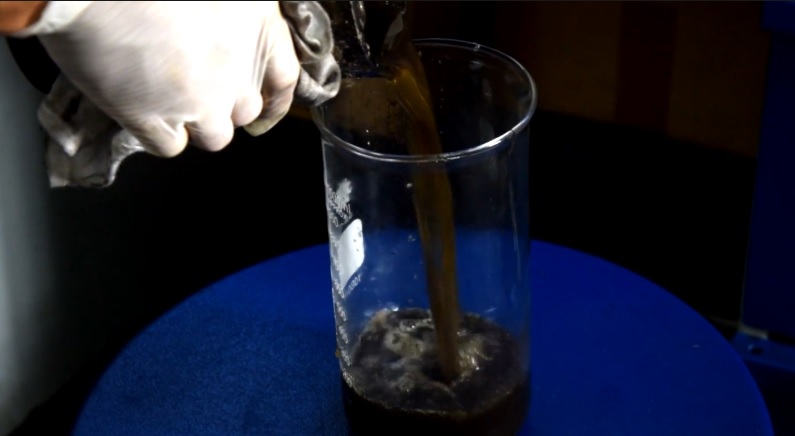

La producción de líquidos lubricantes y refrigerantes es una mezcla del componente base con aditivos. Durante la preparación del producto, los componentes se dosifican previamente, se mezclan y se dispersan para formar pequeñas gotas de la fase oleosa. La calidad de la emulsión depende del tamaño de estas gotas: cuanto más pequeñas, mejor. Los métodos tradicionales de dispersión no siempre brindan la oportunidad de lograr un resultado de calidad suficientemente alta, por lo tanto, el líquido lubricante y refrigerante no es tan estable.

Para la mezcla, se utilizan mezcladores mecánicos, tecnologías de mezcla de aire comprimido, homogeneización, burbujeo de vapor, circulación, mezcla de impulsos de choque. En este caso, se obtienen mezclas toscamente dispersas, emulsiones con escasa estabilidad a la sedimentación. Se deslaminan y sedimentan los aditivos. Parte de los productos derivados del petróleo con este método de producción prácticamente no se emulsiona.

Tradicionalmente, también se practica la producción de líquidos lubricantes y refrigerantes en mezcladores hidrodinámicos, con la imposición de oscilaciones de alta y baja frecuencia. Pero al trabajar con este equipo, se observa la formación de zonas estancadas.

El aparato de la capa vórtex (AVS) ayudará a resolver los problemas de los métodos tradicionales de producción de líquidos lubricantes y refrigerantes. Este equipo se presenta en el catálogo de la empresa GlobeCore.

Tecnología para la producción de líquidos lubricantes y refrigerantes en AVS

El aparato de la capa vórtex es un molino electromagnético con una cámara de trabajo no magnética. Se colocan agujas ferromagnéticas en su interior. Cuando el dispositivo está encendido, el inductor crea un campo magnético en él, bajo la influencia del cual se produce una mezcla intensiva de los componentes y la dispersión.En este caso, cada aguja ferromagnética en la cámara de trabajo actúa como un agitador en miniatura.

Los ingredientes del líquido lubricante y refrigerante se mezclan y dispersan intensamente debido a los impactos entre sí, las paredes de la cámara, las agujas ferromagnéticas. Además de la dispersión y mezcla directa, aquí se observan los procesos de electrólisis, tratamiento electromagnético, vibraciones acústicas y alta presión local.

AVS se puede utilizar como unidad principal para mezclar los componentes del líquido lubricante y refrigerante y obtener un producto de calidad. La producción continua de los líquidos lubricantes y refrigerantes utilizando un aparato de la capa vórtex incluye:

- contenedores para cargar y calentar los componentes iniciales;

- bomba dosificadora;

- directamente AVS-100 o AVS-150;

- tanque receptor.

Dado que AVS permite obtener mezclas más estables y con buena fluidez que los métodos de producción tradicionales, el equipo puede ser utilizado en líneas tecnológicas no solo como unidad principal, sino también como unidad adicional. El tratamiento de los líquidos lubricantes y refrigerantes en un aparato de la capa vórtex permite obtener una emulsión homogénea de alta calidad a partir de un producto preparado mediante métodos clásicos. En tal caso, el AVS se instala al final de la línea convencional y se utiliza para el procesamiento final de la mezcla.

AVentajas de la producción de líquidos lubricantes y refrigerantes en el aparato de la capa vórtex

Los aparatos de la capa vórtex presentadas por GlobeCore tienen las siguientes ventajas sobre los equipos tradicionales de producción de líquidos lubricantes y refrigerantes:

-

- Alta productividad

Cuando se utiliza AVS-150 en la línea tecnológica de producción continua de líquidos lubricantes y refrigerantes, el aparato es capaz de preparar 5 m3/hora. - Versatilidad

La unidad es adecuada para la producción directa y tratamiento de líquidos lubricantes y refrigerantes preparados con métodos tradicionales. - Rentabilidad

El consumo de energía de AVS-150 en el curso del experimento sobre la producción de líquido lubricante y refrigerante fue de 9,5 kW / h. - Facilidad de uso

El dispositivo con una unidad de control es de tamaño compacto y liviano, por lo que no requiere una base o estructuras adicionales para su instalación. - Alta intensificación de procesos

La producción y la preparación de líquidos refrigerantes y lubricantes producidos convencionalmente toman solo unos segundos.

- Alta productividad

AVS se convertirá en el equipo principal o auxiliar de la planta para la producción de líquidos refrigerantes y lubricantes. Mediante el uso de esta técnica, será posible aumentar la eficiencia de las líneas de producción, simplificar el proceso tecnológico y hacerlo menos intensivo en energía, y el producto final será de alta calidad, durabilidad y uniformidad.

AVS-150 Activador electromagnético

AVS-150 Activador electromagnético AVSp-100 Aparato de ...

AVSp-100 Aparato de ... AVSk-150 Complejo de ...

AVSk-150 Complejo de ...