El crecimiento en la producción y el consumo de combustible biodiesel se debe a dos factores principales. El primero es el deterioro de la situación ecológica en el planeta, que se debe a las emisiones nocivas resultantes de la quema de combustibles derivados del petróleo. Y el segundo factor son los requisitos más estrictos del contenido de los gases de escape de los automóviles. Como resultado, muchos países, a nivel legislativo, han fijado un aumento gradual en la proporción de biodiesel en la cantidad total de combustible utilizado. La elección de esta fuente de energía particular se basa en la diversidad de materias primas que se pueden utilizar en la producción: grasas animales y aceites vegetales (palma, coco, soja, colza, ricino, extracto de algas, etc.).

Tecnología clásica para obtención de biodiesel

El biodiesel es una de las variedades de combustibles alternativos, que se obtiene mediante la transesterificación de aceites naturales y grasas con alcoholes (metanol, etanol, etc.) en presencia de catalizadores.

El esquema clásico de obtención de biodiesel es el siguiente. La materia prima, junto con el alcohol y la solución de catalizador, ingresa a un tanque especial, donde la reacción de esterificación (transesterificación) se produce a una cierta temperatura y presión. Después de completarse, la mezcla resultante se decanta y se divide en dos capas: la primera es el biodiesel (éter metílico) y la segunda es glicerina con una pequeña cantidad de alcohol. Luego, el biodiesel se lava y se seca para eliminar los jabones y el agua. El alcohol, separado del glicerol, puede reutilizarse en la etapa de transesterificación.

La tecnología clásica tiene varias desventajas, entre los que se encuentran:

- Necesidad de una seria preparación de materias primas. El aceite vegetal recién exprimido contiene fosfolípidos. Si se usa sin tratamiento, entonces una parte de estas sustancias se transferirá al producto terminado en una cantidad que exceda los requisitos de la norma. El aceite quemado contiene ácidos grasos libres, que también deben eliminarse;

- Larga duración de la reacción de esterificación (transesterificación);

- Consumo de energía. Para llevar a cabo la esterificación, es necesario mezclar, que a menudo se realiza con agitadores mecánicos. Estos dispositivos en sí no son muy económicos, y teniendo en cuenta la duración del proceso, el consumo de energía aumenta significativamente.

Uso de enzimas en la obtención de biodiesel (enzimático)

El problema de la baja calidad de las materias primas se puede resolver mediante el uso de sustancias especiales: enzimas, en el proceso de producción de biodiesel. Las principales ventajas de este enfoque son las siguientes:

- capacidad de producir biocombustibles a partir de materias primas con un alto contenido de ácidos grasos libres (FFA). En este caso, es necesario eliminar de manera preliminar las sustancias que afectan adversamente la cinética de las reacciones enzimáticas;

- proceso de obtención de biodiesel con la ayuda de enzimas se lleva a cabo en condiciones más suaves (a una temperatura de 20-50 ° C);

- glicerina más pura, le permite hacer que este producto sea más valioso;

- reutilización de enzimas.

En el caso general, cuando se usan enzimas, la reacción química se produce en dos etapas: primero, se produce la hidrólisis de los glicéridos y la producción de FFA, y luego la esterificación del alcohol y FFA para obtener biodiesel. En el caso de un alto contenido de FFA, la primera etapa ya está terminada y la función de las enzimas es solo obtener biodiesel de FFA.

Al mismo tiempo, el método de catálisis enzimática también tiene una serie de desventajas, que se expresan en:

- alto precio de las enzimas;

- complejidad del proceso;

- curso largo de reacciones. Para su implementación requiere una mezcla constante, lo que lleva mucho tiempo.

Uso del equipo GlobeCore en la producción de biodiesel

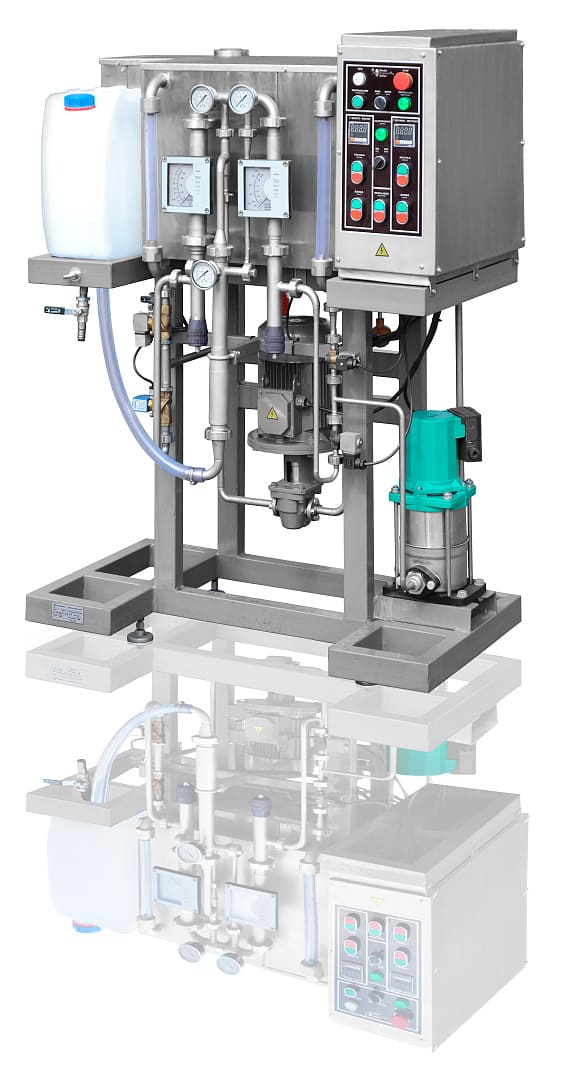

Algunas de las desventajas de la tecnología tradicional de producción de biodiesel se pueden eliminar mediante el uso de mezcladores de cavitación hidrodinámicos de tipo USB fabricados por GlobeCore. Estas instalaciones de alta velocidad no solo cumplen la función de los agitadores mecánicos, sino que también permiten excluir el uso del tanque de mezcla, ya que los componentes interactúan directamente en el flujo. En el reactor hidrodinámico se producen procesos de cavitación intensivos, debido a los cuales se produce la ruptura de las moléculas de ácidos grasos. La velocidad de reacción aumenta significativamente (segundos en lugar de minutos y horas), los componentes reaccionan más plenamente, disminuye el consumo excesivo de alcohol y mejoran las características energéticas del combustible futuro. Después del tratamiento en el reactor, la mezcla se decanta y, como resultado, se divide en biodiesel y glicerina.

Por lo tanto, el uso de mezcladores de cavitación hidrodinámicos GlobeCore reduce la intensidad de energía del proceso de producción de biodiesel, ahorra espacio de producción y mejora la calidad del producto de salida.

La capacidad de los reactores de cavitación hidrodinámica para acelerar significativamente el curso de las reacciones químicas sugiere que pueden usarse en la tecnología de producción de biodiesel utilizando enzimas. Esto ayudará a eliminar una de sus principales desventajas.

Perspectivas para el uso de aparatos de la capa vórtex para obtención de biodiesel

GlobeCore también produce otro tipo de equipo que puede acelerar significativamente el curso de las reacciones químicas: el aparato de la capa vórtex tipo AVS. Estructuralmente, dicho aparato se parece a un motor asíncrono con un rotor extraído. En lugar del rotor hay una cámara operacional en la que se ubican las partículas ferromagnéticas cilíndricas. Cuando se aplica tensión al devanado del estator, estas partículas comienzan a moverse a lo largo de trayectorias complejas, formando una capa vórtex.

En este caso, surgen ondas acústicas y cavitación en la cámara operacional, que, junto con el efecto directo de las partículas ferromagnéticas en los componentes que se procesan y la influencia de un campo electromagnético giratorio, llevan a la intensificación de los procesos de transferencia de masa. Como resultado, la reacción de transesterificación toma 10-20 segundos. Como en el caso de los reactores de cavitación hidrodinámica, los aparatos de la capa vórtex permiten aumentar la eficiencia de las líneas de producción de biodiesel (un producto de mayor calidad con menos energía) y ahorrar espacio de producción.