Con el uso prolongado de aceites industriales y de motor, pueden acumular subproductos de oxidación, contaminación y otras impurezas.Todos juntos tienen un impacto negativo en las características de rendimiento de los aceites, reduciendo drásticamente su calidad. Por lo tanto, la regeneración de aceites industriales es conveniente y está justificada.

¿Por qué la regeneración de aceites industriales?

Para evitar la descomposición de equipos, a veces muy caros, el aceite de desecho viejo debe cambiarse a tiempo para los nuevos. Las materias primas utilizadas se recogen y luego se someten a un tratamiento especial, con el propósito de la regeneración. La realización de tales operaciones ayuda a preservar los aceites para las necesidades operativas sin reciclarlos. Los beneficios económicos de la regeneración son visibles a simple vista.

El primer pensamiento que se le viene a la mente inmediatamente a una persona que no está muy familiarizada con el tema es el procesamiento de aceites industriales, usados junto con el petróleo en las refinerías de petróleo. Pero hay un matiz serio, que hace que tal operación sea imposible. Lo que pasa, es que los aceites contienen aditivos introducidos, para mejorar el rendimiento. Pueden tener un impacto negativo en el equipo de las fábricas, haciendo que falle.

El resultado de diferentes procesos de regeneración de aceites industriales, puede ser 2-3 fracciones de aceites base. Si se les agregan aditivos y se lleva a cabo la composición, es posible obtener aceites comerciales, lubricantes y líquidos refrigerantes o grasas.

En la literatura, algunos datos están disponibles sobre el rendimiento promedio de aceite industrial regenerado a partir de desechos. Entonces, por ejemplo, para un aceite que contiene entre 2% y 4% de impurezas sólidas y agua y hasta 10% de combustible, oscila entre 70% y 85%. El porcentaje de rendimiento específico está determinado por el tipo de método de regeneración de aceites industriales.

Métodos de regeneración de aceite de turbina

Durante la regeneración de aceites industriales, se aplica todo un conjunto de operaciones, que se basan en una variedad de procesos físicos, fisicoquímicos y químicos.

El objetivo final de la regeneración, es la eliminación de la contaminación y el envejecimiento, de los productos de los aceites.

Al procesar, se recomienda observar la siguiente secuencia de métodos:

- mecánicos: para eliminar agua libre y contaminantes sólidos;

- termo-físicos – para evaporación y destilación al vacío;

- fisico-químicos (coagulación y adsorción).

Si, después de aplicar todos los métodos anteriores, la calidad del aceite no es satisfactoria, entonces se usa un equipo más sofisticado, cuyo principio de funcionamiento se basa en métodos químicos.

Naturalmente, la complejidad de los equipos tecnológicos conduce a un aumento significativo en los costos financieros, lo que no siempre es permisible y está justificado.

Regeneración de aceites industriales

El método físico implica la eliminación de agua de micro gotas de agua, contaminantes sólidos. Las inclusiones de tipo coque se pueden eliminar parcialmente. La evaporación se usa para eliminar los componentes de bajo punto de ebullición. Además, los métodos físicos incluyen el efecto sobre aceites de campos de diferente naturaleza: fuerzas eléctricas, gravitacionales, magnéticas, así como también fuerzas centrífugas y vibratorias. La purificación de aceites industriales residuales también se calcula con la ayuda de diversos procesos de transferencia de calor y masa, que eliminan las fracciones de ebullición ligera, los productos de la oxidación de hidrocarburos y agua.

El método más simple de purificación de aceites es decantación. Su «truco» es que la precipitación de partículas mecánicas y agua ocurre naturalmente bajo la influencia de las fuerzas gravitacionales.

Como método de purificación independiente, la decantación se usa solo cuando el grado de contaminación de los aceites industriales es insignificante.

De lo contrario, actúa como una purificación preliminar, una especie de etapa preparatoria para métodos más profundos: filtración o purificación centrífuga.

El uso del método de decantación está sustancialmente limitado por el considerable tiempo de sedimentación de las partículas antes de la purificación completa, y también por el hecho de que solo se eliminarán las impurezas más grandes que tienen un tamaño de 50 μm a 100 μm.

Arriba mencioné la filtración. Esta es una operación independiente de eliminación de partículas mecánicas y compuestos alquitranados del petróleo industrial mediante mallas o particiones de filtros porosos. Si es necesario mejorar la calidad del aceite de salida, realice una limpieza fina, aumentando la cantidad de filtros «gruesos».

El método centrífugo de purificación ha demostrado ser una buena idea. Se lleva a cabo con la ayuda de equipos especiales – centrífugas. Se puede usar para eliminar el agua y las impurezas mecánicas del aceite.

La esencia del método es que diferentes fracciones del aceite heterogéneo como un todo, se separan bajo la influencia de la fuerza centrífuga.

Los métodos físico-químicos de regeneración de aceites industriales, incluida la coagulación, la disolución selectiva y la adsorción, también ocuparon su lugar. Como un tipo de adsorción es la purificación de intercambio iónico.

Regeneración de aceites industriales por métodos fisico-químicos

La coagulación – es el aumento deliberado en el tamaño de partícula de los contaminantes que están en el aceite en un estado finamente disperso o coloidal. Técnicamente esto se realiza mediante la introducción de sustancias especiales en el aceite – coagulantes. Los tensioactivos , que no tienen propiedades electrolíticas, electrolitos de origen orgánico e inorgánico, así como compuestos hidrófilos de alto peso molecular y soluciones de tensioactivo coloidal, se pueden usar como tales.

La duración del proceso de coagulación en los aceites usados promedia de 20 minutos a 30 minutos.

La coagulación depende del tipo y la cantidad de coagulante, la duración de su contacto con el líquido que se está tratando, la temperatura del proceso, la eficiencia del proceso de mezclado y otros factores.

Una vez completada la coagulación, las partículas gruesas pueden eliminarse del aceite mediante decantación, filtración o purificación centrífuga.

La purificación de adsorción utiliza las propiedades de sustancias especiales: adsorbentes. Pueden detener contaminantes en la superficie externa de sus gránulos y en la superficie interna de los capilares que los impregna. El origen de los adsorbentes puede ser diferente: natural (bauxitas, zeolitas naturales, arcillas blanqueadoras) y artificial (alúmina, zeolitas sintéticas, compuestos de aluminosilicatos, geles de sílice).

Hay varios tipos de purificación de adsorción.

- La purificación de contacto es la mezcla del aceite con las partículas de adsorbente en partículas. En este caso, es necesario disponer de una cantidad significativa de este último, ya que generalmente afecta negativamente al medio ambiente. Esto es un inconveniente de este método.

- La purificación por percolación es el paso del producto a purificar a través del adsorbente. Sin embargo, tampoco está exento de deficiencias. El hecho es que el gel de sílice se usa con más frecuencia como adsorbente, que es un material muy caro.

- El método de contracorriente implica mover el aceite y el adsorbente uno hacia el otro.

Purificación selectiva y de intercambio iónico

La purificación de intercambio iónico se realiza debido a la propiedad de las resinas de intercambio iónico para mantener la materia extraña. Externamente, los intercambiadores de iones se parecen a los geles higroscópicos duros. Se obtienen por polimerización y policondensación de compuestos orgánicos e hidrocarburos que no se disuelven en agua.

Tal purificación se lleva a cabo de la siguiente manera.

El aceite industrial usado, se mezcla con los granos del intercambiador de iones, cuyo tamaño es de 0,3 mm

a 2 mm. También se puede usar un método de tratamiento de percolación cuando el aceite pasa a través de una columna especial llena de un intercambiador de iones. En este caso, tiene lugar la sustitución de iones móviles de iones intercambiadores de iones con impurezas.

Las propiedades de los intercambiadores de iones después del tratamiento con aceite, deben restaurarse adicionalmente, lavándose con un solvente, secando y activando la solución de hidróxido de sodio con la concentración requerida.

La desventaja del tratamiento de intercambio iónico es la incapacidad de eliminar los aceites de alquitrán de los aceites. Pero los contaminantes ácidos se eliminan efectivamente .

La purificación selectiva es la disolución selectiva de ciertos componentes, que son indeseables para el aceite: hidrocarburos policíclicos con cadenas laterales cortas, oxígeno, azufre y compuestos de nitrógeno.

Como disolventes en este caso se pueden utilizar, nitrobenceno, fenol, furfural, una variedad de alcoholes, acetona, metiletilcetona y otros productos químicos similares en propiedades con los enumerados.

La instalación para tratamiento selectivo, debe estar equipada con evaporadores especiales, en los cuales el solvente se destila.

Como una variante del tratamiento selectivo, también se considera el tratamiento de aceites contaminados con propano. Se logra el siguiente efecto: los hidrocarburos se disuelven en aceite y las sustancias resinosas asfálticas se precipitan.

Tecnologías de GlobeCore

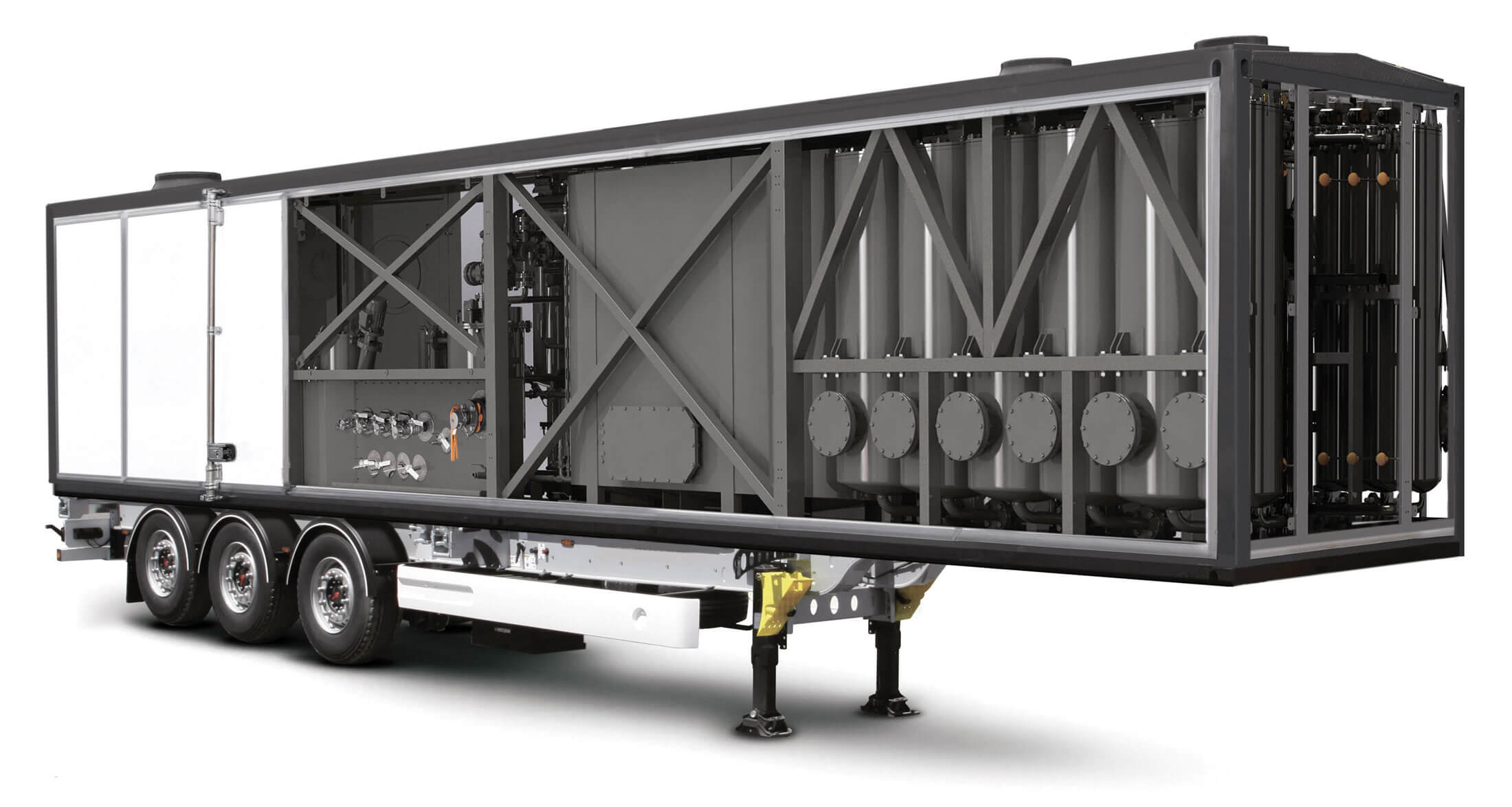

GlobeCore ofrece equipos que utilizan filtros especiales-adsorbentes, sujetos a regeneración. Las instalaciones de aceite móviles de tipo СММ-4F están diseñadas para limpiar aceites industriales de agua libre y disuelta, impurezas mecánicas, ácidos hidrosolubles y álcalis. La viscosidad de las materias primas procesadas a una temperatura de 50 ° C no debe superar los 70 cSt.

La instalación se puede utilizar para el montaje, reparación y explotación de equipos rellenos de aceite.

Dependiendo de la tarea en cuestión, el CMM-4F solo puede usarse para eliminar impurezas mecánicas o para eliminar impurezas mecánicas y la adsorción de agua libre y disuelta.

Regeneración de aceites industriales por métodos químicos

Los métodos químicos se realizan debido a las reacciones entre los reactivos introducidos en el aceite y los contaminantes. El resultado de tales reacciones, son compuestos que se eliminan fácilmente de los aceites. Los reactivos pueden ser ácidos, álcalis, oxígeno, óxidos, carburos e hidruros metálicos.

Entre los métodos enumerados, hidrotratamiento, purificación del ácido sulfúrico y también purificación con el uso de sodio y sus compuestos, se utilizan con mayor frecuencia en la actualidad.

El uso de ácido sulfúrico es actualmente dominante. Sin embargo, debido a este tratamiento de aceites, aparece una cantidad significativa de alquitrán agrio. Sustancias difíciles de eliminar y peligrosas para el medio ambiente. Arenos policíclicos con compuestos de cloro altamente tóxicos, la purificación del ácido sulfúrico no elimina.

En términos de ecología, el hidroprocesamiento mediante procesos de hidrogenación es más seguro. Pero todavía los métodos no resueltos, de obtener una cantidad suficiente de hidrógeno para este proceso.

El sodio metálico se usa para eliminar el alquitrán de aceites de alquitrán, productos de oxidación, compuestos de cloro altamente tóxicos y aditivos. Como resultado de reacciones químicas, en las que participa el sodio metálico y estos elementos, se forman polímeros y sales de sodio. Tienen un alto punto de ebullición, lo que te permite destilar aceite.