El accionamiento hidráulico sigue siendo una forma prioritaria de transferencia y conversión de energía para la conducción de los cuerpos de trabajo de la maquinaria de minería y construcción de carreteras. También encuentra aplicación en la construcción de máquinas herramienta, la aviación y la industria automotriz. La confiabilidad y la durabilidad de la transmisión hidráulica pueden proporcionar un mantenimiento de aceites hidráulicos oportuno.

Mantenimiento de aceites hidráulicos: ¿Por qué el aceite hidráulico se deteriora?

Durante el funcionamiento de maquinaria equipada con un accionamiento hidráulico, debido a la estanqueidad de las conexiones existentes, puede entrar humedad en el aceite, así como partículas de metal resultantes del desgaste de las piezas. El medio ambiente es una fuente de contaminación por polvo. Cuantas más sustancias extrañas en el aceite, mayor es la probabilidad de obstrucción y falla de todo el sistema. Esto puede ocasionar tiempos de inactividad no programados y costosas reparaciones.

Servicio petrolero: ¿qué enfoque elegir?

Cuando se usan máquinas y equipos hidráulicos, el mantenimiento del aceite tiene una gran importancia. La estrategia elegida correctamente permitirá reducir los gastos financieros al menos en los siguientes puntos:

- compra de aceite nuevo;

- utilización de aceite usado;

- reparación no planeada.

Desafortunadamente, el enfoque más común ahora es cuando un aceite hidráulico que ha alcanzado cierto grado de contaminación (a menudo crítico) simplemente se reemplaza por uno nuevo. Los propietarios del equipo confían en filtros estacionarios instalados en el sistema de aceite. Pero tales dispositivos no siempre son capaces de resolver bien las tareas. Esto se debe al relleno de aceite ya contaminado. Al no haber estado en funcionamiento, puede acumular suficientes impurezas en el almacenamiento a largo plazo. El segundo factor, que limita la eficacia de los filtros estacionarios, está relacionado con su finura de filtración. Al retrasar las partículas más grandes, los filtros pasan a través de los más pequeños que pueden causar daños significativos al sistema hidráulico.

Por lo tanto, el programa de mantenimiento de aceites hidráulicos para sistemas y equipos debe incluir al menos tres elementos obligatorios:

- Filtración de aceite antes de rellenar el sistema.

- Determinación del grado de contaminación del aceite.

- Purificación periódica del aceite durante su ciclo de vida.

Métodos de purificación y mantenimiento de aceites hidráulicos

Para el tratamiento de aceites hidráulicos, se utilizan los siguientes tipos de purificación:

- gravitacional;

- magnética;

- electrostática;

- centrífuga.

El principio de la purificación gravitacional se basa en la fuerza de la gravedad, bajo la cual los contaminantes caen al fondo del tanque de aceite.

La purificación magnética está dirigida a combatir impurezas metálicas de 0.5-5 micras de tamaño.

La purificación electrostática utiliza una carga de impurezas que reciben como resultado de la fricción contra el aceite. Cuando se pasa líquido entre dos electrodos, las partículas son atraídas por el electrodo con la carga opuesta.

La purificación centrífuga permite separar los sistemas heterogéneos líquidos bajo la influencia de fuerzas centrífugas.

Principio de selección de filtros

Al elegir filtros para el sistema hidráulico, es necesario tener en cuenta muchos factores, los principales de los cuales son:

- tamaño del equipo;

- sensibilidad del equipo a la contaminación;

- grado requerido de confiabilidad operacional;

- tipo de fluido de trabajo;

- condiciones de explotación.

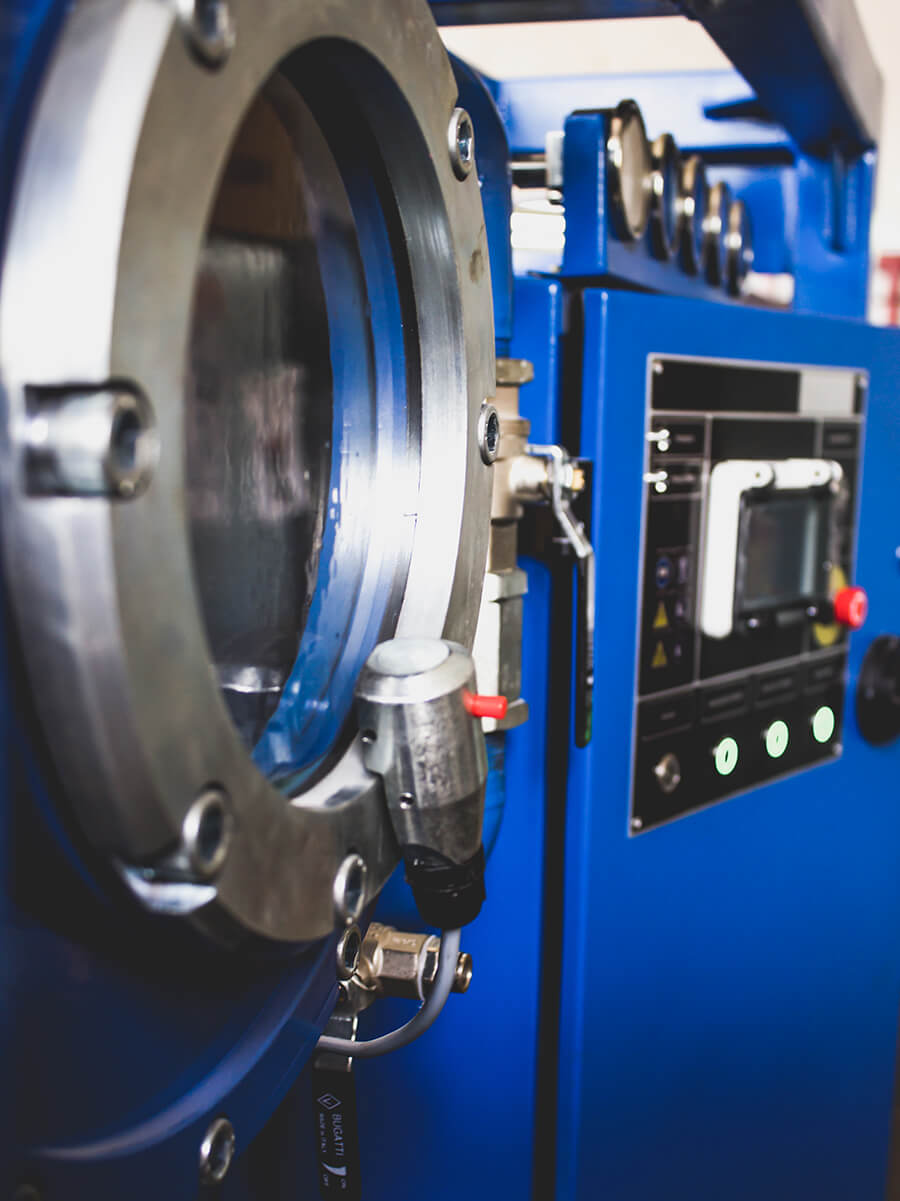

Solución integral de GlobeCore

GlobeCore ofrece el uso de equipos compactos y eficientes en energía para el mantenimiento de aceites hidráulicos, que implementa un tratamiento complejo del fluido de trabajo (filtración, exposición a temperatura y vacío, adsorción, etc.).

La aplicación oportuna de instalaciones móviles de tipo CMM permite:

- prolongar la vida útil del equipo;

- aumentar su confiabilidad operacional;

- reducir los gastos para la compra de petróleo fresco y eliminación de residuos.

Laboratorio unidad de ...

Laboratorio unidad de ... Unidad de filtración ...

Unidad de filtración ... Máquina de tratamiento ...

Máquina de tratamiento ...