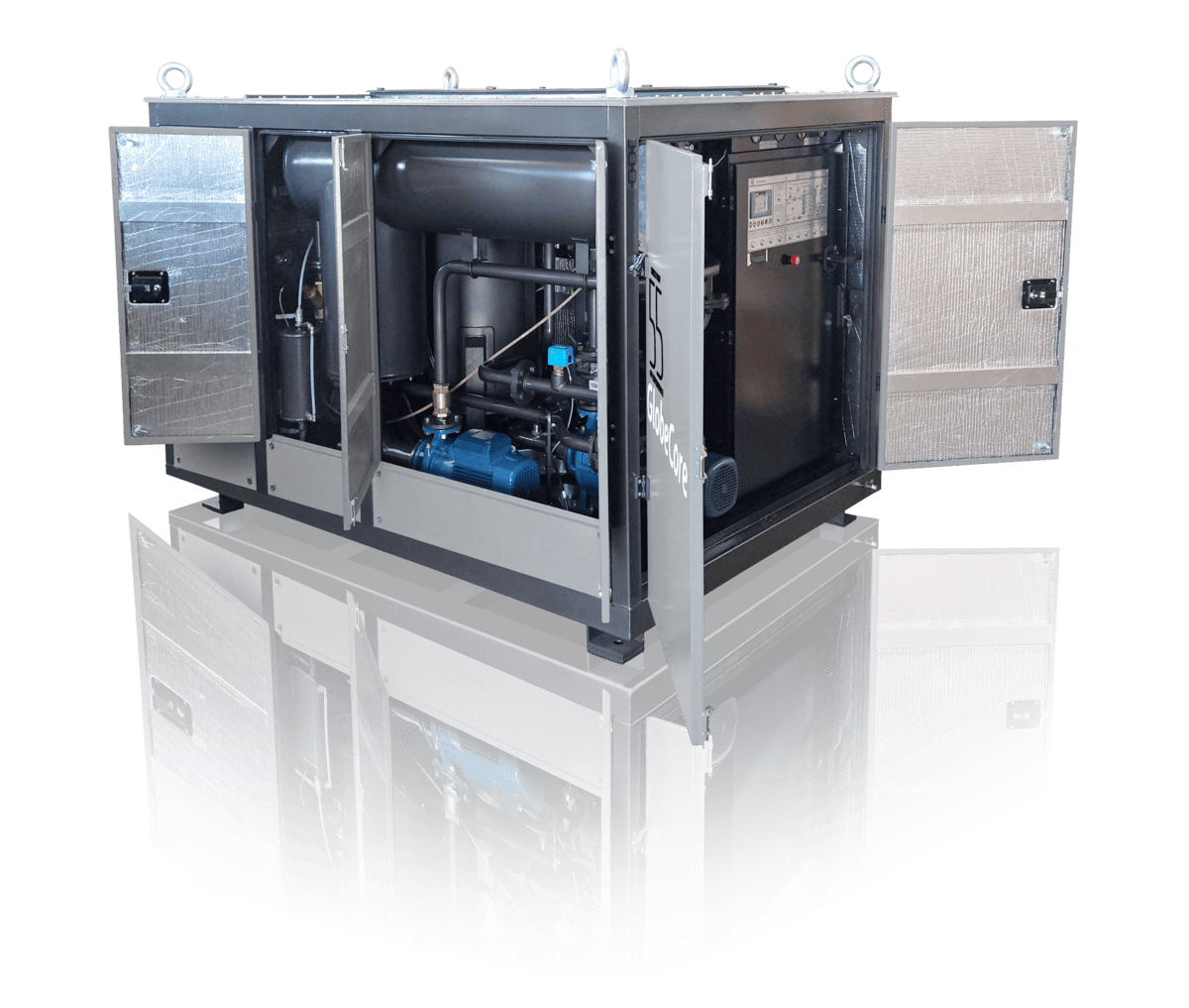

CMM-1.0LT Unité de purification de l’huile de transformateur

CMM-1.0LT Unité de purification de l’huile de transformateur

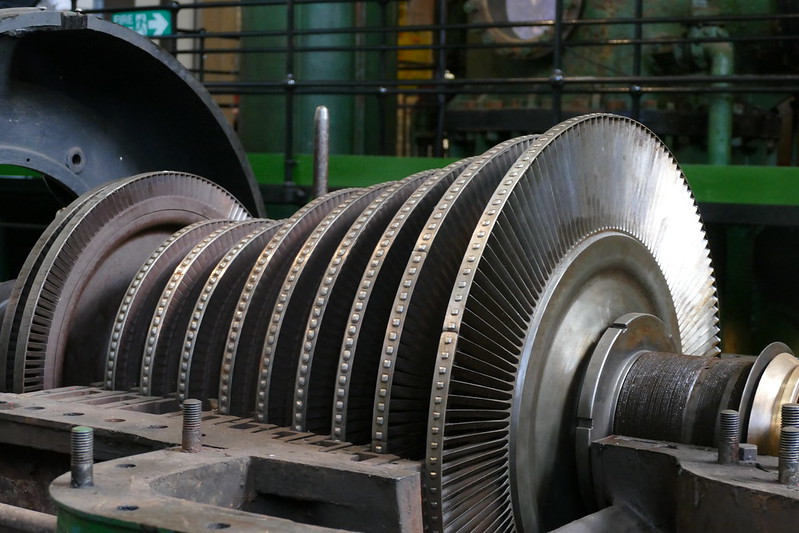

L’unité СММ-1.0LT est conçue pour le séchage et la filtration sous vide thermique des huiles industrielles utilisées dans les systèmes de lubrification, d’étanchéité et de commande hydraulique des turbines à gaz et des unités de pompage de gaz, des compresseurs de moteurs à gaz et des transformateurs. Outre la purification de l’huile, le CMM-1.0LT peut être utilisé pour chauffer et sécher les appareils électriques remplis d’huile.

Principe de fonctionnement

L’huile entraînée par le vide passe à travers un filtre grossier d’une finesse de filtration de 200 microns, puis elle pénètre dans un réservoir sous vide où se trouve un réchauffeur. S’élevant de bas en haut, l’huile se réchauffe et pénètre dans l’autre partie de la chambre par un couvercle spécial canalisé, arrivant directement à des remplisseurs spéciaux. Ensuite, l’huile s’écoule le long des remplisseurs, tandis que la vapeur d’eau et les gaz sont éliminés de l’huile par le vide. L’huile est ensuite pompée du fond du réservoir à travers deux filtres fins jusqu’à la sortie de l’unité. La finesse de filtration des filtres peut être sélectionnée à 5, 3, 1 ou 0,3 microns.

Caractéristiques de conception

Le réchauffeur est situé à l’intérieur du réservoir à vide, ce qui a permis de réduire les dimensions de l’unité et de diminuer les pertes de chaleur lors du chauffage de l’huile.

L’huile est aspirée dans la chambre à vide grâce à la dépression générée par le système de vide. Une nouvelle disposition a été appliquée aux autres composants de l’unité. Toutes ces innovations ont donné de bons résultats en termes de dimensions réduites de l’équipement.

|

Paramètres |

Valeur |

|

| 1. Capacité, m3/h (gpm), au moins égale à | ||

| – en mode de séchage et de filtration sous vide thermique |

1.0 (4,4) |

|

| 2.* Traitement des paramètres de l’huile (en plusieurs passages) : | ||

| – teneur totale en gaz, %, pas plus de |

1,5 |

|

| – teneur en masse d’humidité de l’huile, en ppm, ne dépassant pas |

10 ppm ou 5 ppm ou 5 ppm+ (facultatif) |

|

| – classe de pureté industrielle ISO 4406 |

-/14/12 |

|

| 3. Température maximale de l’huile de sortie, ºС (ºF) |

55 (131) |

|

| 4. Pression de sortie, bar (psi) |

3 (43,5) |

|

| 5. Puissance du réchauffeur d’huile, kW, pas plus de |

12 |

|

| 6. Puissance maximale requise, en kW, ne dépassant pas |

15 |

|

| 7. Paramètres du courant électrique | ||

| – tension, V |

380 |

|

| – AC avec fréquence, Hz |

50 |

|

| – nombre de phases |

3 |

|

| 8. Dimensions, mm (in), pas plus de (sans remorque/avec remorque) | ||

| – longueur |

910 (36)/2450 (96) |

|

| – largeur |

620 (24)/1420 (56) |

|

| – hauteur |

1500 (59)/1910 (75) |

|

| 9. Poids, en kg, ne dépassant pas (sans remorque/avec remorque) |

280 (617)/730 (1600) |

|

Remarque :

* Aux paramètres initiaux de l’huile :

- teneur volumétrique en gaz – pas plus de 10,5 % ;

- teneur en masse d’humidité – pas plus de 0,005 % (50 ppm) ;

- température – pas inférieure à 0ºС (32ºF)

- lorsque l’huile passe plusieurs fois dans l’unité.

- сompactness ;

- la mobilité ;

- facilité de contrôle ;

- utilisé pour purifier les huiles industrielles de différents types : turbine, hydraulique, compresseur, etc.

Fyrquel — aspects spéciaux d’utilisation et de traitement

Déshydratation de l’huile de transformateur

Equipement GlobeCore représenté en Pologne

GlobeCore a organisé et tenu un séminaire aux États-Unis

GlobeCore invite au séminaire