L’unité USB-3 est conçue pour la production continue de bitume modifié (unité de fonctionnement en continu). La capacité nominale de l’unité est de 12 mètres cubes par heure.

Lors de la préparation de bitume modifié, l’unité USB-3 permet d’utiliser tous les modificateurs connus à ce jour, y compris le caoutchouc recyclé et divers additifs spéciaux, ainsi que tous les polymères SBS connus, qui peuvent être introduits sous forme de granulés, de poudre ou de liquide.

L’unité permet également d’appliquer de nouvelles formulations de bitume modifié intégrant des additifs d’adhésion et des plastifiants.

L’unité peut être équipée en option des composants suivants :

- Alimenteur de soufre ;

- Alimenteur d’acide polyphosphorique ;

- Treuil monorail pour Big-Bag ;

- Doseur de pesée ;

- Compresseur ;

Le moulin peut être équipé d’un joint mécanique incluant un système de support.

Principe de fonctionnement

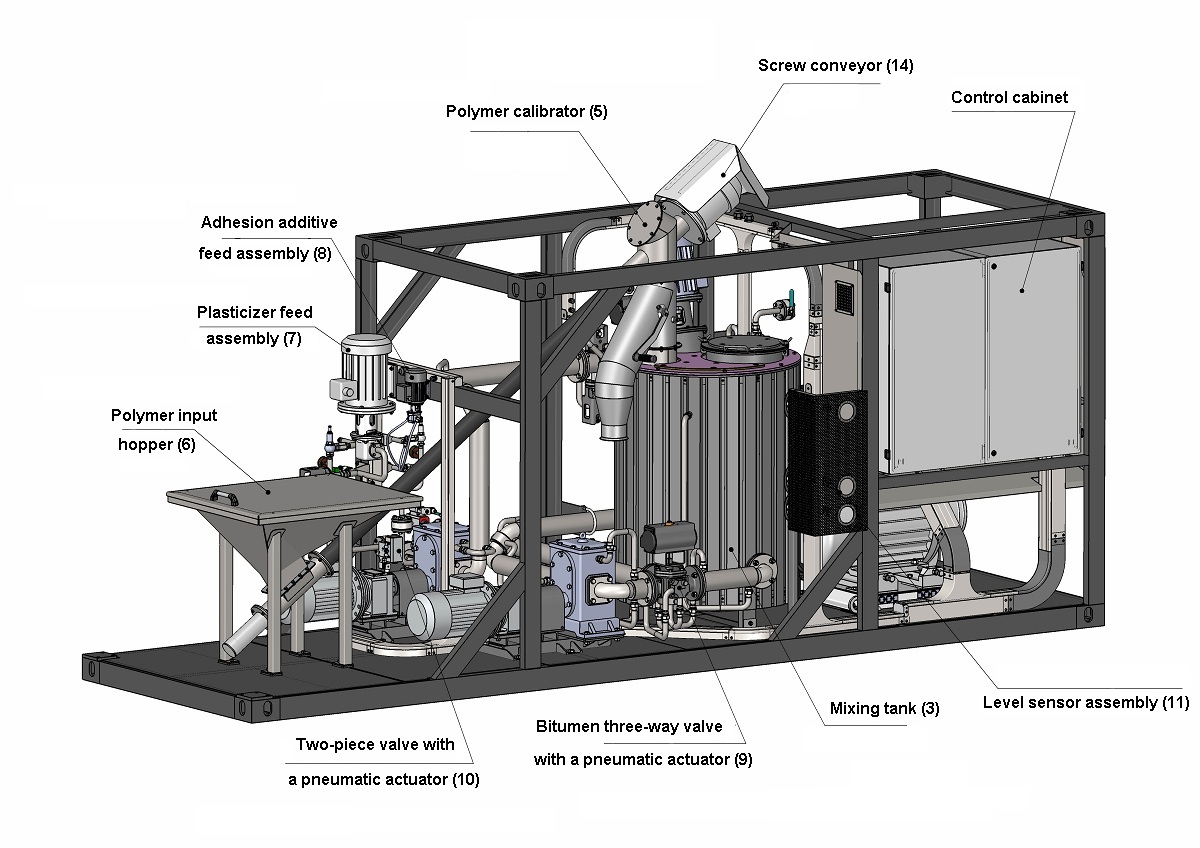

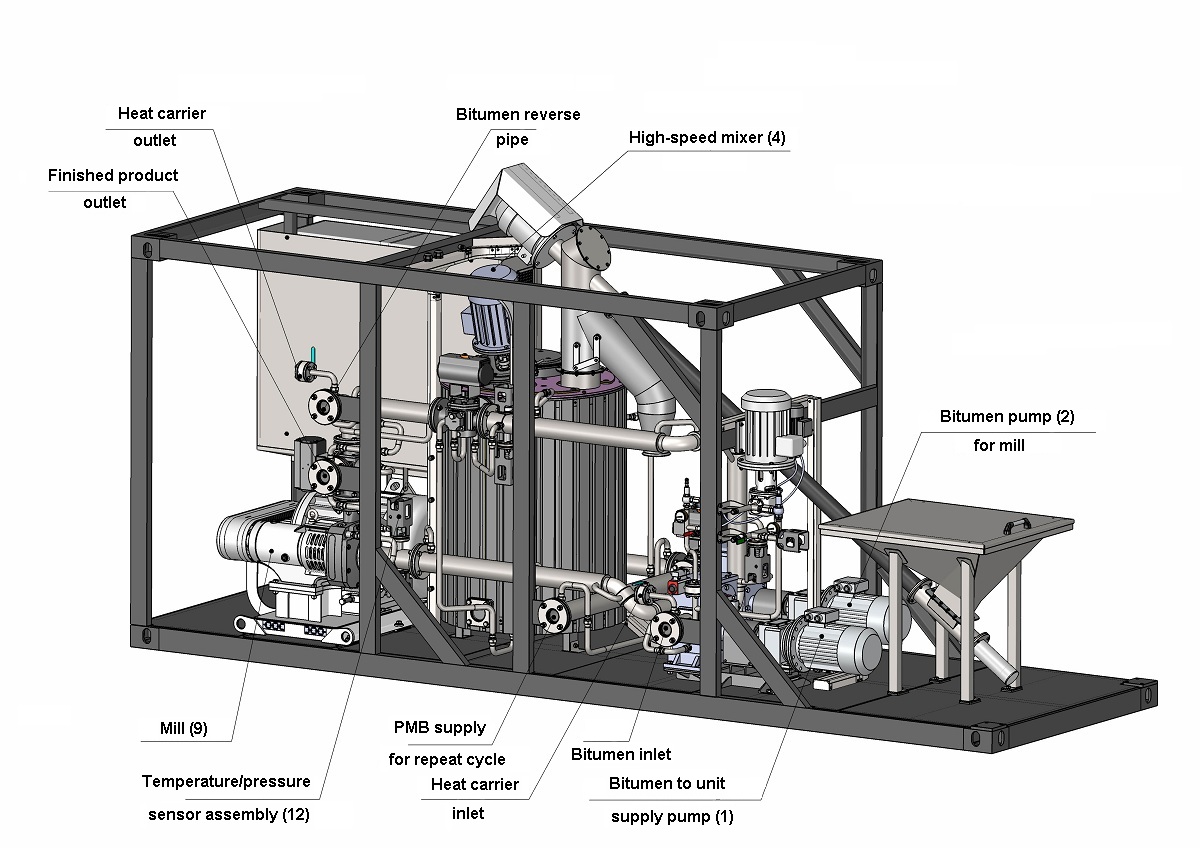

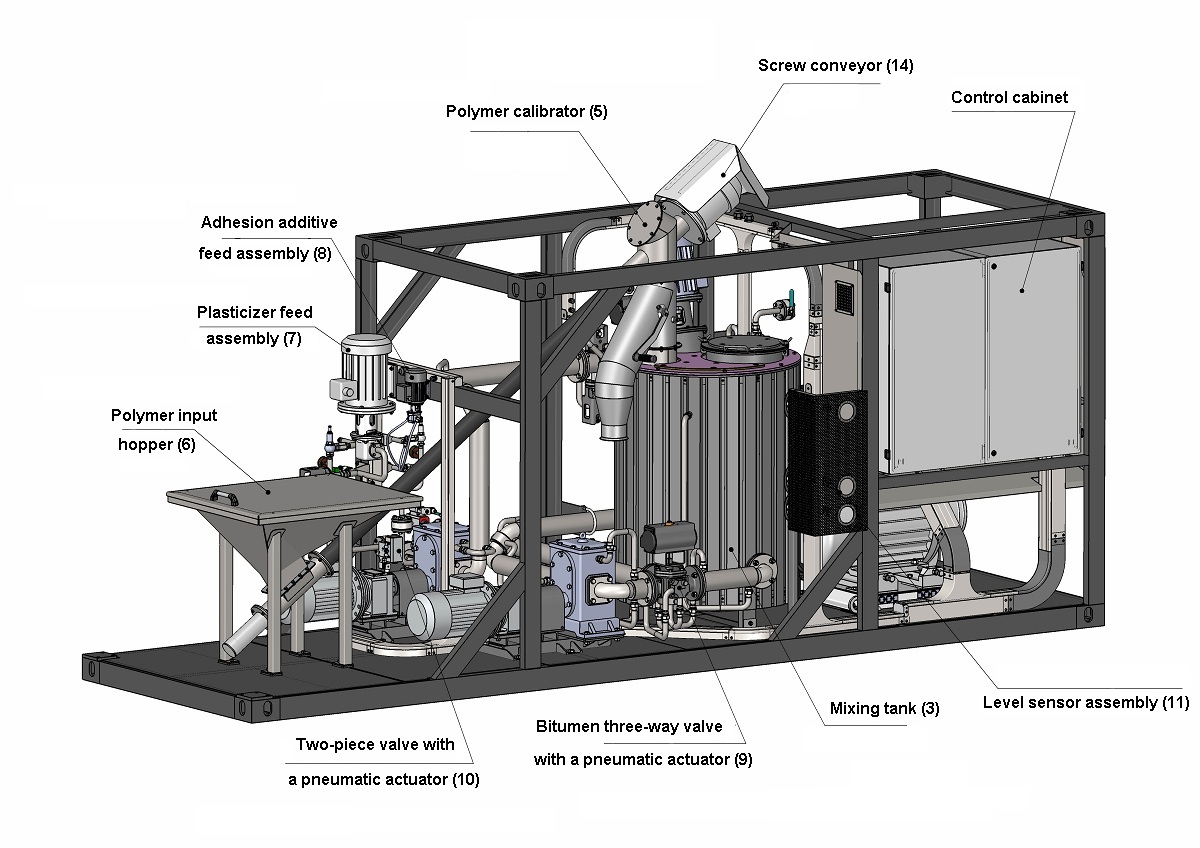

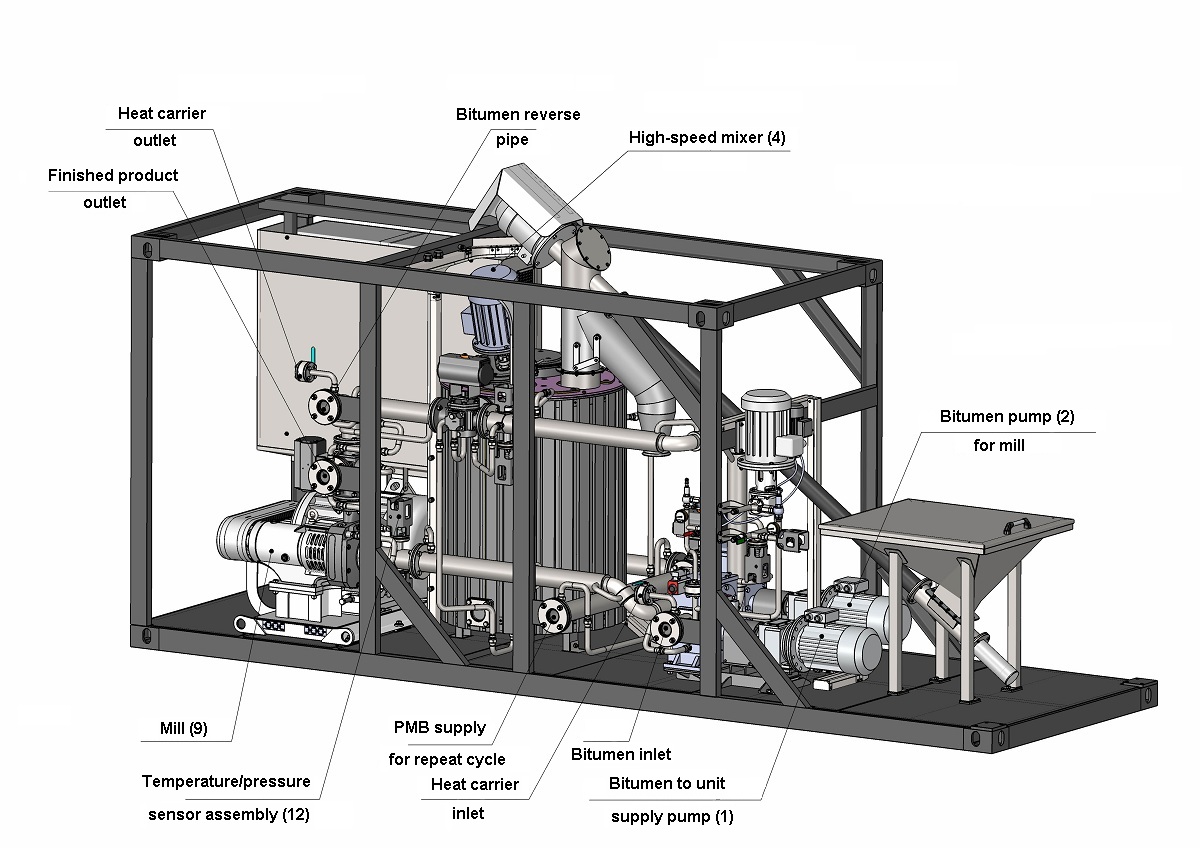

Figure 1 — Conception de l’unité USB-3

- Introduction du polymère : Le polymère est introduit dans la trémie.

- Paramétrage de la formule : L’opérateur configure la formule du bitume modifié au polymère (pourcentage de polymère et d’additifs) sur l’armoire de commande.

- Mise en marche : L’unité est démarrée.

- Dosage initial : Le bitume est dosé dans le réservoir intermédiaire, où le polymère est également ajouté et dosé.

- Ajout des additifs liquides : Les plastifiants, additifs d’adhésion, etc., sont préalablement mélangés au bitume.

- Mélange préliminaire : Un mélangeur à haute vitesse dans le réservoir mélange initialement le polymère et le bitume.

- Homogénéisation : Une pompe à engrenages envoie ce mélange au moulin, où le bitume modifié est broyé et homogénéisé.

- Nettoyage automatique : Une fois le processus terminé, l’unité se rince automatiquement avec du bitume propre pour éviter les obstructions dans les conduits et assemblages.

- Disponibilité : L’unité est prête à être utilisée à tout moment.

|

Paramètre

|

Unité

|

Valeur

|

|

Capacité

|

m3/h

|

8… 12

|

|

Quantité de polymère

|

%

|

1… 5

|

|

Quantité de plastifiant par 1 m³ de bitume

|

kg

|

0…100

|

|

Quantité d’additif d’adhérence par 1 m³ de bitume

|

kg

|

0…10

|

|

Mode de fonctionnement

|

|

continu

|

|

Puissance requise

|

|

|

| -moulin, kW |

|

75

|

| -totale, kW |

|

110

|

|

Courant électrique

|

|

|

| -tension, V |

|

personnalisable

|

| -fréquence du courant alternatif (CA), Hz |

|

personnalisable

|

|

Dimensions, maximum :

|

|

|

|

-longueur, mm

|

|

5,400

|

|

-largeur, mm

|

|

1,620

|

|

-hauteur (en position de fonctionnement), mm

|

|

2,650

|

|

Poids, maximum, kg

|

|

3,500

|

- Fonctionnement continu

- Compatibilité avec tous types de modificateurs : introduits sous forme de granulés, de poudre ou de liquide

- Flexibilité de production : possibilité de fabriquer des produits en toute quantité et avec des concentrations variées d’additifs

- Haute qualité : produit obtenu rapidement avec un niveau de qualité élevé

- Facilité d’utilisation et d’entretien

- Compacité : unité transportable dans un conteneur standard de 20 pieds

- Système de chauffage intégré : utilisation d’huile thermique pour un chauffage efficace

- Système de contrôle moderne

Messieurs dames! Nous sommes fiers d’annoncer qu’un nouveau centre de service d’assistance a commencé ses activités au Costa-Rica à partir du novembre 2017. Ce centre de service va aider notre...

Lire plus