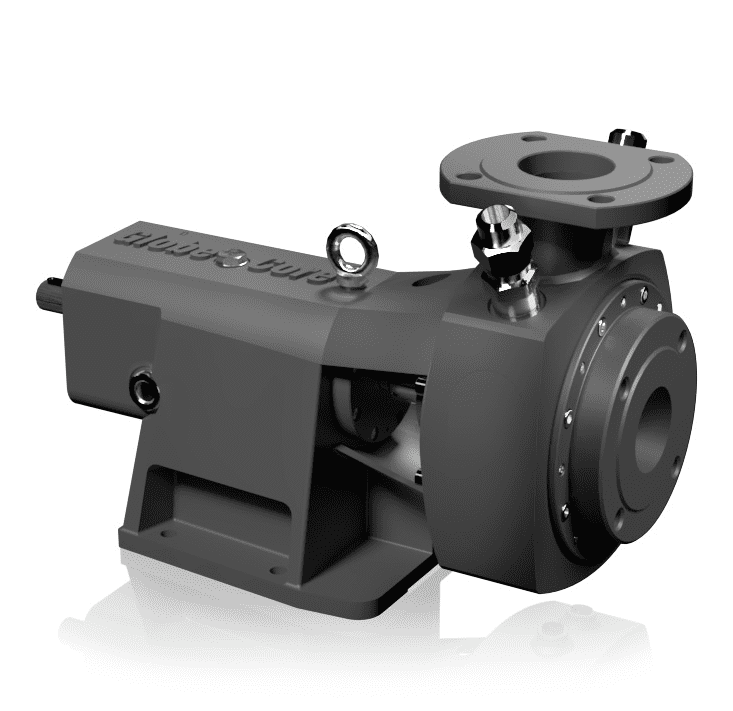

CLM-16/25 Pabrik koloid

CLM-16/25 Pabrik koloid

CLM-16/25 dirancang untuk homogenisasi dan emulsifikasi inline produk cair (larutan kental dengan tegangan geser tinggi), khususnya untuk persiapan emulsi bitumen.

Penggilingan ini dapat digunakan untuk persiapan, pelarutan, dan pemrosesan berbagai produk di berbagai industri.

Prinsip Kerja

Prinsip kerja penggilingan koloid CLM-16/25 didasarkan pada diagram sistem rotor/stator. Rotor dan stator terdiri dari cincin alat konsentris (pemotong, pisau) dengan konfigurasi khusus alur dan/atau lubang yang memastikan mode optimal dampak mekanis pada produk yang diproses.

Dalam posisi kerja, cincin alat rotor (alat bergerak) dan stator (alat diam) saling bertumpukan secara koaksial dan berputar tanpa kontak pada kecepatan relatif tinggi (hingga 45 m/s). Rotasi tanpa kontak ini dijamin oleh celah aksial dan radial teknologi.

Produk yang diproses masuk ke ruang kerja dalam rumah penggilingan melalui lubang aksial stator (inlet produk), melewati sistem rotor/stator, dan dikeluarkan ke arah radial (outlet produk).

Saat melewati sistem rotor/stator, produk dipengaruhi oleh proses hidrodinamik kompleks yang berkaitan dengan perubahan tegangan geser, gaya geser, dan kecepatan aliran. Reaksi kimia berlangsung lebih cepat karena meningkatnya luas kontak agen kimia. Akibatnya, dispersi intensif, emulsifikasi, homogenisasi, penggilingan, dan penghancuran produk yang diproses tercapai.

—

### **Emulsi Bitumen — Bidang Aplikasi**

**Konstruksi Jalan:**

– emulsi untuk pelapisan permukaan;

– perbaikan lubang jalan;

– pengikatan lapisan aspal;

– penggunaan dalam teknologi Slurry Seal dan Multimac;

– stabilisasi tanah dan dasar jalan;

– emulsi untuk penggunaan kembali material aspal (daur ulang);

– emulsi penyimpanan jangka panjang (campuran perbaikan lubang di musim dingin);

– emulsi penghilang lengket.

**Fasilitas Teknik Hidrolik:**

– emulsi untuk membran tahan air pada fondasi, kolam renang, lapisan pipa dan tiang, dll.;

– emulsi diaplikasikan pada permukaan dengan metode semprotan jet, metode komponen tunggal atau ganda (untuk mempercepat pembentukan film).

**Atap:**

– emulsi untuk menghasilkan membran tahan air pada permukaan atap dengan berbagai kompleksitas. Emulsi ini diaplikasikan pada permukaan dengan metode semprotan jet.

| No. Urut |

Parameter |

Nilai |

| 1 |

Kapasitas unit, m3/jam (gpm) |

16… 25 (70… 110)* |

| 2 |

Viskositas kinematik produk, mm2/s (St), tidak lebih dari |

150 (1.5) |

| 3 |

Suhu operasional, °C (°F), tidak lebih dari |

150 (302) |

| 4 |

Tekanan operasional, bar (psi), tidak lebih dari |

10 (145) |

| 5 |

Tekanan awal pada sisi pasokan produk, bar (psi), tidak lebih dari |

0.1 (1.45) |

| 6 |

Tipe segel poros |

Packing |

| 7 |

Tipe alat rotor/stator |

Nozzle |

| 8 |

Set pisau yang dapat diganti |

Opsional |

| 9 |

Celah aksial pisau |

Preset |

| 10 |

Celah aksial pisau minimum, mm (in) |

0.5 (2·10-2) |

| 11 |

Celah radial pisau minimum, mm (in) |

0.25 (10-3) |

| 12 |

Kecepatan ujung pisau pada 3.000 rpm, m/s (mph), tidak kurang dari |

45 (100) |

| 13 |

Kecepatan rotasi poros dan bantalan penggilingan, rpm |

7,425 |

| 14 |

Kecepatan rotasi poros motor listrik, rpm |

2,970 |

| 15 |

Pelumasan dan pendinginan bantalan poros penggilingan |

Pemandian minyak |

| 16 |

Volume minyak dalam perakitan bantalan, dm3 (gal) |

0.2 (0.05) |

| 17 |

Pemanasan penggilingan |

Minyak termal |

| 18 |

Daya yang dibutuhkan, kW |

37 |

| 19 |

Tegangan daya, V |

Kustom |

| 20 |

Dimensi, mm (in), tidak lebih dari: |

|

|

– panjang |

1,060 (42) |

|

|

– lebar |

860 (34) |

|

|

– tinggi |

680 (27) |

|

| 21 |

Berat, tidak lebih dari, kg (lb) |

470 (1036) |

Penggiling ini dapat digunakan di berbagai industri;

Ukuran kompak;

Penggiling ini dapat memiliki alat rotor/stator dengan berbagai jenis: nozzle, ruang, kerucut (untuk penggilingan), dan hanya kerucut (untuk produk kental);

Tergantung pada intensitas yang dibutuhkan dalam pemrosesan produk secara mekanis dan termal, tidak hanya jenis alat rotor/stator, tetapi juga jumlah tahap operasional (cincin) yang dipilih. Alatnya dapat berupa tipe bongkar-pasang, atau terbuat dari bahan padat dengan berbagai jenis baja tergantung pada tujuan penggunaan item tersebut; geometri alat yang optimal untuk tugas yang ditentukan dan bahan alat dapat dipilih;

Penggiling ini dapat dioperasikan baik di dalam ruangan maupun di ruang luar yang terlindung.

Bidang Aplikasi Penggiling Kolloid GlobeCore

Penggiling kolloid GlobeCore dapat digunakan di:

Industri makanan;

Industri kimia;

Industri farmasi;

Industri kosmetik;

Industri konstruksi;

Penghancuran mineral;

Dan bidang lainnya.

Aplikasi penggiling kolloid GlobeCore di industri makanan:

Produksi pure sayuran;

Penggilingan rempah-rempah (lada hitam, kayu manis, jahe, basil);

Pembuatan pasta bawang putih;

Penggilingan lobak;

Produksi mayones;

Produksi mustard;

Produksi selai;

Produksi karamel;

Produksi isian kue;

Produksi susu kedelai dan kecap;

Produksi minyak zaitun;

Produksi minyak almond;

Pasta kacang tanah;

Pasta hazelnut;

Produksi pasta kacang pinus;

Produksi pasta biji rami;

Penggilingan biji bunga matahari;

Penggilingan biji labu;

Penggilingan biji rami;

Penggilingan biji rapeseed;

Penggilingan lentil;

Penggilingan biji sorgum;

Produksi pasta kacang;

Penggilingan kopi;

Produksi yogurt;

Produksi es krim;

Produksi keju;

Produksi hummus;

Produksi krim;

Penggilingan kunyit;

Produksi minyak biji hemp;

Pembuatan saus cabai;

Produksi saus pesto;

Produksi pati;

Penggilingan garam;

Penggilingan gula;

Penggilingan rumput laut;

Penggilingan kelapa;

Penggilingan polong-polongan;

Produksi pasta ikan;

Produksi pasta daging;

Produksi pasta kacang mete;

Produksi selai kacang;

Produksi pasta pistachio;

Penggilingan remah roti;

Penggilingan kulit lemon;

Penggilingan cider apel;

Pembuatan bubuk kakao;

Produksi pasta kakao;

Produksi es krim;

Produksi dadih krim;

Produksi saus tomat;

Produksi sosis dan frankfurter;

Produksi wort.

Aplikasi penggiling kolloid GlobeCore di industri kimia:

Produksi emulsi pendingin;

Produksi emulsol;

Penggilingan pigmen;

Produksi tinta;

Produksi biogel;

Produksi pelumas sintetis;

Produksi bahan peledak emulsi;

Produksi karet cair;

Produksi pupuk cair;

Produksi krim sepatu;

Produksi asam salisilat.

Aplikasi penggiling kolloid GlobeCore di industri farmasi:

Penggilingan ekstrak herbal;

Produksi balsem;

Produksi sirup;

Produksi gel;

Produksi salep;

Produksi suspensi;

Persiapan larutan;

Produksi semprotan;

Produksi lotion;

Penggilingan tanaman obat;

Produksi pasta farmasi;

Produksi iodine;

Produksi kamper;

Produksi menthol;

Produksi thymolum;

Produksi fenil salisilat;

Produksi bubuk batuk;

Produksi karbon aktif;

Produksi asam borat;

Produksi minyak esensial;

Produksi streptocide;

Penggilingan lidah buaya.

Aplikasi penggiling kolloid GlobeCore di industri kosmetik:

Produksi gel mandi;

Produksi balsem rambut;

Produksi kuteks;

Produksi sabun cair;

Produksi krim kosmetik;

Produksi lip balm;

Produksi penghapus noda;

Produksi sampo;

Produksi maskara;

Produksi pasta gigi.

Aplikasi penggiling kolloid GlobeCore di industri konstruksi:

Produksi cat;

Pencapaian pigmen warna;

Produksi perekat silikon;

Pencapaian pasta kapur;

Produksi lem kasein;

Produksi dempul;

Produksi campuran kapur-ker clay;

Pencapaian mortir kapur-gypsum;

Produksi pernis;

Produksi emulsi bitumen;

Produksi bitumen modifikasi;

Produksi pelapis tahan korosi dan kedap air;

Produksi sealant;

Produksi grout bitumen-polimer;

Pencapaian glasir keramik.

Penggiling kolloid GlobeCore digunakan untuk menghancurkan mineral berikut:

Talc;

Kalsit;

Halit;

Biotit;

Dolomit;

Fluorit;

Mangan;

Gipsum.

Aplikasi lain yang mungkin untuk penggiling kolloid GlobeCore termasuk:

Penggilingan cangkang telur;

Penggilingan kotoran ayam;

Penggilingan biji amarant;

Produksi pakan ikan;

Penghancuran kardus;

Penggilingan cangkang kacang;

Penggilingan pala;

Persiapan biji brew;

Penggilingan tulang ayam.

No publications found.