El aumento constante de la intensidad del tráfico, obliga a las organizaciones de construcción de carreteras a buscar soluciones al problema de mejorar la fiabilidad operativa de las superficies de las carreteras.

Las oportunidades potenciales de betún de petróleo, el tradicional utilizado en la construcción y reparación de carreteras, ya no es suficiente. Esta fue la razón de la aparición de betunes modificados, que se crean con el fin de garantizar una mayor resistencia y durabilidad de las carreteras.

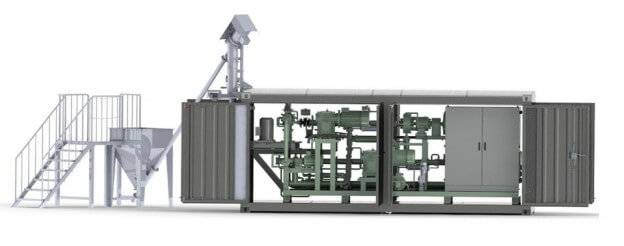

La recepción de tal material de construcción, tiene sus propios detalles. Basado en esto, GlobeCore, ha desarrollado una clase de instalaciones como USB-3, que están diseñadas específicamente para la producción de betún modificado con polímeros. Dependiendo de las tareas específicas del Cliente, GlobeCore mejora constantemente el equipo existente. Uno de los últimos logros de nuestro departamento de diseño, es la modernización de la instalación de USB-3, con una capacidad de 20 m3 / h.

El principio de la planta

La instalación puede funcionar en dos modos: manual y automático.

El equipo se controla utilizando el panel táctil. También muestra la temperatura actual y la presión del betún.

Lo primero es que, el betún se calienta a una temperatura de 180 ° C, después de lo cual se alimenta a la planta desde la caldera mediante una bomba externa.

Entonces el flujo de betún se divide en tres partes.

- primero se bombea a través de una bomba dosificadora al mezclador de líquidos y materiales a granel.

- Segundo es tomado por la bomba de inyección de la segunda etapa.

- y l tercero, que es esencialmente un residuo, vuelve a la caldera.

El operador carga el polímero directamente desde las bolsas hacia la tolva del transportador, y luego el transportador horizontal, se alimenta a una mezcladora de materiales líquidos y sueltos. La dosificación del polímero directamente en la planta se proporciona por medio de un transportador en espiral. La velocidad de alimentación, se puede ajustar cambiando la velocidad del motor.

Un mezclador de materiales líquidos y sueltos, emite una mezcla de betún y polímero, luego se recoge por una bomba de descarga y se alimenta a la boquilla de un mezclador hidrodinámico de la primera etapa. Si es necesario, la inyección del plastificante es posible en la cámara de inyección de este mezclador. Después de eso, la mezcla se envía a un molino coloidal de la primera etapa, que está diseñado para llevar a cabo un molido aproximado de las perlas de polímero. La finura de la molienda se regula cambiando la brecha entre el rotor y el estator. En la etapa siguiente, la mezcla entra a la cámara de inyección del mezclador hidrodinámico de la segunda etapa.

La segunda etapa incluye los mismos componentes. La bomba de alta presión saca el betún del tubo de alimentación de la caldera y lo inyecta al mezclador de la segunda etapa a través de una boquilla a presión. El mezclador proporciona la mezcla del betún, concentrado con el polímero, pasa la primera etapa y el betún puro de la segunda etapa. El acabado de la mezcla se lleva a cabo en un molino coloidal de la segunda etapa. El producto resultante se alimenta a un recipiente colector, donde madura.

Al finalizar el trabajo, se proporciona una purificación automática de la instalación con betún limpio para evitar que el material se solidifique en los nodos del equipo.

Características técnicas de la instalación modernizada

| № | Nombre del parámetro | Valor |

| 1 | Productividad, t / h, no menos de | 16 (max 20) |

| 2 | Cantidad del polímero por 1 m3 de betún, kg | 10…60 |

| 3 | Cantidad de plastificante que introducido por 1 m³ | 10…100 |

| 4 | Cantidad de aditivo adhesivo introducido por 1 m3 de betún, l (máximo) | 10 |

| 5 | Modo de funcionamiento | continuo |

| 6 | Potencia instalada, kW

|

2 х 55 = 110

5,5 + 18,5 = 24 18,5 11 4 0,37 3 0,25 3 175 |

| 7 | Parámetros de la corriente eléctrica

|

380

50 |

| 8 | Dimensiones exteriores(sin nodos extraíbles durante el transporte de las unidades),mm,no más de

|

5700

2420 2140 |

| 9 | Peso máximo,kg,no mas de | 7500 |

Lista de equipo de instalación

La versión estándar de la instalación es contenedor. En el complejo también hay un transportador en espiral para cargar y alimentar el polímero, una unidad de alimentación de polímero y un transportador horizontal. Además, la entrega estándar incluye una plataforma para cargar polímero en la tolva.

Nuevos oportunidades

A diferencia del prototipo, la versión mejorada de la unidad está equipada con un bloque para controlar la temperatura y la presión del betún entrante. Está diseñado para visualizar y controlar estos parámetros, tanto antes como durante el funcionamiento del equipo.

Además, hay una bomba de dosificación de betún a la entrada de la planta. Su rendimiento puede variarse mediante el convertidor de frecuencia dependiendo de la capacidad del mezclador de polímero. La composición del modelo modernizado incluye una mezcladora de materiales líquidos y sueltos.

Gracias a su propia unidad de bombeo para la circulación del refrigerante, la preparación de los equipos para el trabajo se reduce significativamente.

La instalación está diseñada de tal manera, que todos los dispositivos de control son accesibles, desde el exterior del contenedor. Esto permite aumentar la seguridad del personal.

El contenedor de instalación tiene puertas basculantes en todos los lados, por lo que el acceso a las unidades y unidades durante el mantenimiento y la reparación no se caracteriza por ningún obstáculo. Además, se crea una circulación de aire adicional, lo que evita el sobrecalentamiento de los motores y otros equipos eléctricos.

Para pedir este equipo u obtener consejos sobre su compra, puede contactarnos a través de uno de los contactos.