La producción de oro es un proceso en el que no solo están interesadas las industrias individuales, sino también estados enteros. Este metal noble se utiliza en odontología, electrónica, química, construcción y joyería. Los lingotes de oro todavía se utilizan como parte de las reservas de oro y divisas.

El oro se extrae de los minerales que contienen oro, pero hay poco en los minerales. Además, dependiendo del tipo de mineral, el oro puede estar muy disperso en todo el volumen y estar contenido en compuestos químicos junto con otros metales. De algunos minerales, es casi imposible extraer oro utilizando tecnologías tradicionales. Estos minerales se denominan refractarios. Por lo tanto, las tecnologías innovadoras no estándar para la producción de oro son ahora más relevantes que nunca.

Tipos de minerales auríferos

Hay cinco tipos de minerales auríferos:

- minerales con bajo contenido de sulfuros;

- minerales de oro-pirita;

- minerales de sulfuro de oro y cobre;

- minerales de oro y arsénico;

- minerales polimetálicos.

La extracción de oro de estos minerales se puede realizar de diversas formas. Depende de la composición, el grado de destrucción y contaminación del mineral, así como del tamaño de las partículas de oro.

Cianuración y flotación

La producción de oro no está completa sin flotación y cianuración. Estos son los procesos básicos para el beneficio del mineral de oro. La cianuración se recomienda para el tratamiento de la mayoría de las menas de oro silíceas y la flotación se utiliza en la recuperación de oro de las menas de sulfuro. También hay minerales para los que se utilizan tanto el primer como el segundo método. En este caso, el método se selecciona de acuerdo con algún criterio de optimalidad, que generalmente toma en cuenta los gastos operativos y el precio del producto terminado. También se utilizan métodos combinados basados en cianuración y flotación.

La producción de oro mediante el método de cianuración se puede dividir aproximadamente en dos etapas. En la primera etapa, el oro contenido en el mineral se disuelve con cianuro. A esto le sigue la separación de la solución y la deposición de oro utilizando zinc metálico. Se ha descubierto que la molienda fina de mineral proporciona una serie de ventajas beneficiosas, que incluyen un tiempo de procesamiento más corto, una mayor extracción de oro y la posibilidad de aplicar el método de cianuración a minerales más complejos. Para la trituración se utilizan molinos a gran escala y que consumen energía.

La flotación también requiere una molienda fina de mineral de oro. El mineral triturado entra en un tanque especial junto con el líquido y los reactivos. Debido al trabajo de un mezclador de alta velocidad, la pulpa se mezcla con finas burbujas de aire. En este momento comienza la acción de los reactivos, que evitan que las partículas que contienen oro se mojen con agua. Estas partículas se adhieren a pequeñas burbujas de aire y se elevan hacia arriba. Además, la espuma «dorada» resultante se deshidrata y el concentrado formado se procesa adicionalmente.

Producción de oro por el método de separación por flotación de concentrados de oro-arsénico-pirita

Todos los métodos de selección (separación) de concentrados de arsénico-pirita se basan en diferentes oxidaciones de superficies de arsenopirita y pirita bajo la acción de reactivos oxidantes. Pero todos los métodos de selección de reactivos tienen desventajas, que incluyen:

- necesidad de una cuidadosa adherencia al régimen, ya que incluso los cambios más mínimos pueden conducir a un deterioro significativo en el resultado final;

- alta intensidad de trabajo debido a múltiples descargas, que se realizan para retirar y eliminar el colector del concentrado;

- múltiples lavados aumentan la cantidad de reactivos consumidos que deben neutralizarse para proteger el medio ambiente.

Para mejorar la eficiencia del proceso de flotación, se recomiendan los aparatos de la capa vórtex (AVS), que se pueden utilizar para pre-tratar el mineral en forma seca o en forma de la pulpa antes de alimentar a la máquina de flotación.

¿Qué es el aparato de la capa vórtex y por qué es efectivo para obtener oro?

El aparato de la capa vórtex se utiliza para intensificar muchos procesos tecnológicos, para dispersar y activar diversas sustancias. Estructuralmente, el aparato consta de un devanado inductor, una cámara de trabajo hecha de material no magnético y partículas ferromagnéticas con una cierta relación de longitud y diámetro, que se asemejan a la forma de agujas.

El aparato de la capa vórtex se utiliza para intensificar muchos procesos tecnológicos, para dispersar y activar diversas sustancias. Estructuralmente, el aparato consta de un devanado inductor, una cámara de trabajo hecha de material no magnético y partículas ferromagnéticas con una cierta relación de longitud y diámetro, que se asemejan a la forma de agujas.

El concentrado procesado se alimenta a la cámara de trabajo del aparato, donde se mezcla intensamente con partículas ferromagnéticas, que se mueven a lo largo de trayectorias complejas bajo la influencia de un campo electromagnético giratorio. En este caso, las partículas ferromagnéticas chocan entre sí, con las partículas de concentrado y con las paredes de la cámara de trabajo, formando la capa vórtex. De ahí el nombre – aparato de la capa vórtex.

Durante el mezclado, las partículas de concentrado están expuestas a factores y fenómenos adicionales que surgen en la cámara de trabajo AVS: campos eléctricos y magnéticos, corrientes de inducción y sus descargas, vibraciones acústicas, activación y temperatura.

Una de las características del AVS es que los procesos en su cámara de trabajo se pueden realizar tanto de forma periódica como continua. En este caso, las partículas ferromagnéticas no son arrastradas fuera de la cámara de trabajo por el flujo de líquido o gas, sino que son retenidas por el campo magnético.

Resultados experimentales sobre el procesamiento de concentrado de flotación en la capa vórtex de partículas ferromagnéticas

El objeto de investigación es un concentrado de flotación con la siguiente composición:

- Au – 89 g/t;

- As – 13,0 %;

- Ssulfato. – 20,32 %;

- FeO – 1,43 %;

- Fe2O3 – 32,11 %;

- Al2O3 – 8,0 %;

- SiO2 – 23,8 %;

- TiO2 – 1,34 %.

Los intentos de separar este concentrado sin tratamiento preliminar en el aparato de la capa vórtex no dieron resultados prometedores. Durante la flotación, en un medio alcalino usando cal y sulfato de cobre, en el mejor de los casos, el contenido de arsénico en el producto de pirita disminuye de 12-13 a 5% cuando se extrae en concentrado de arsénico al 35%. La falta de un buen resultado se explica por la resistencia física y química de las menas de oro de sulfuro de arsénico, en las que las partículas de oro ultrafinas se encuentran dispersas en minerales de sulfuro, representados principalmente por pirita y arsenopirita.

Por lo tanto, la separación por flotación se llevó a cabo después del pretratamiento del concentrado en el aparato de la capa vórtex. Después del procesamiento en la cámara de trabajo del aparato de la capa vórtex (la masa de partículas ferromagnéticas era de 30 g), se introdujeron inmediatamente 200 g de concentrado en la máquina de flotación y se hicieron flotar con xantato de butilo (50 g / t).

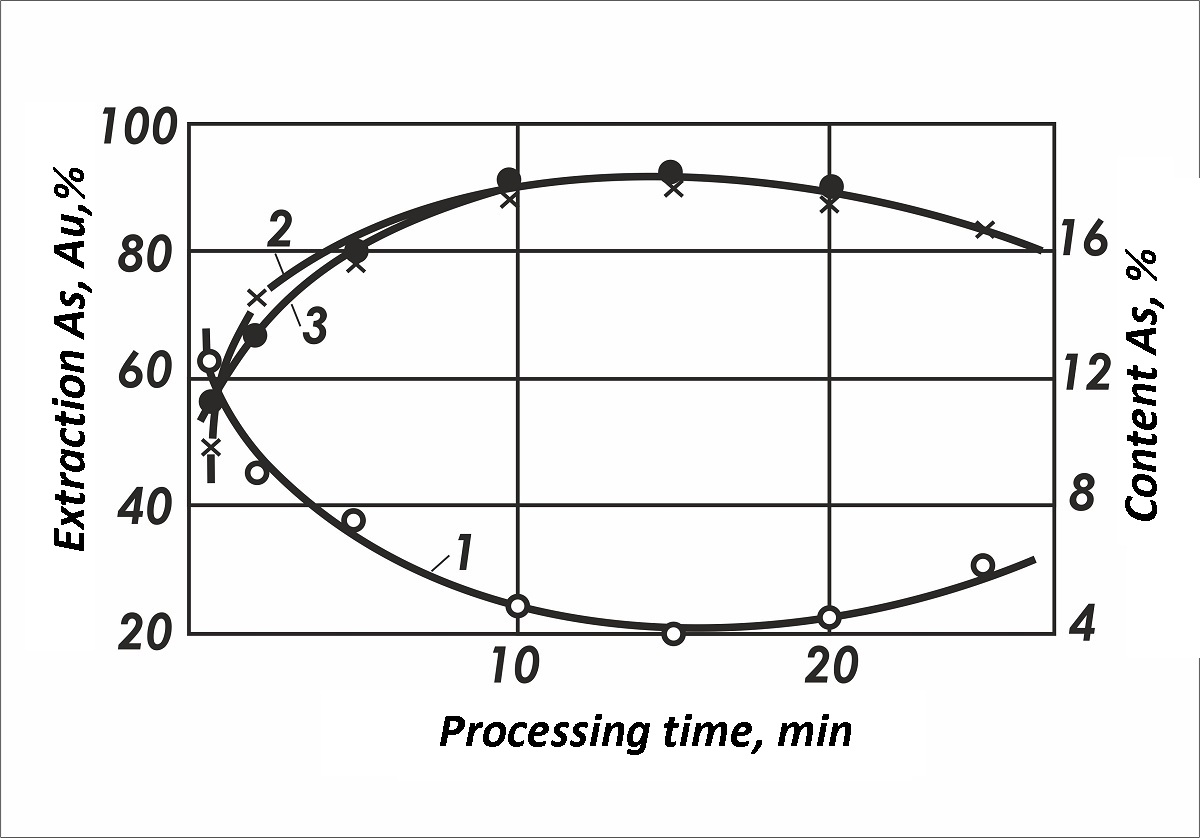

Figura 1 – Influencia de la duración del procesamiento del concentrado en AVS sobre los parámetros tecnológicos de flotación selectiva: 1 – contenido de arsénico en el concentrado de pirita; extracción de arsénico (2) y oro (3) en concentrado de arsénico

Los datos obtenidos indican que el contenido de arsénico en el producto de pirita disminuye con un tiempo de tratamiento de hasta 10-11 minutos del 16 al 4%. En el concentrado de arsénico, cuyo rendimiento es de aproximadamente 62%, se recuperan 89-90% de As y 90-91% de Au con un contenido de 23-24% y 125-130 g/t (Figura 1).

Al procesar varios materiales en el aparato de la capa vórtex, uno de los factores importantes que determinan la eficiencia del proceso es la cantidad de material procesado por unidad de masa de partículas ferromagnéticas.

La falta de dipolos en la zona de reacción no proporciona una mezcla intensiva del material y el efecto necesario sobre la superficie mineral. La carga excesiva de partículas ferromagnéticas también afecta negativamente la selección posterior de minerales.

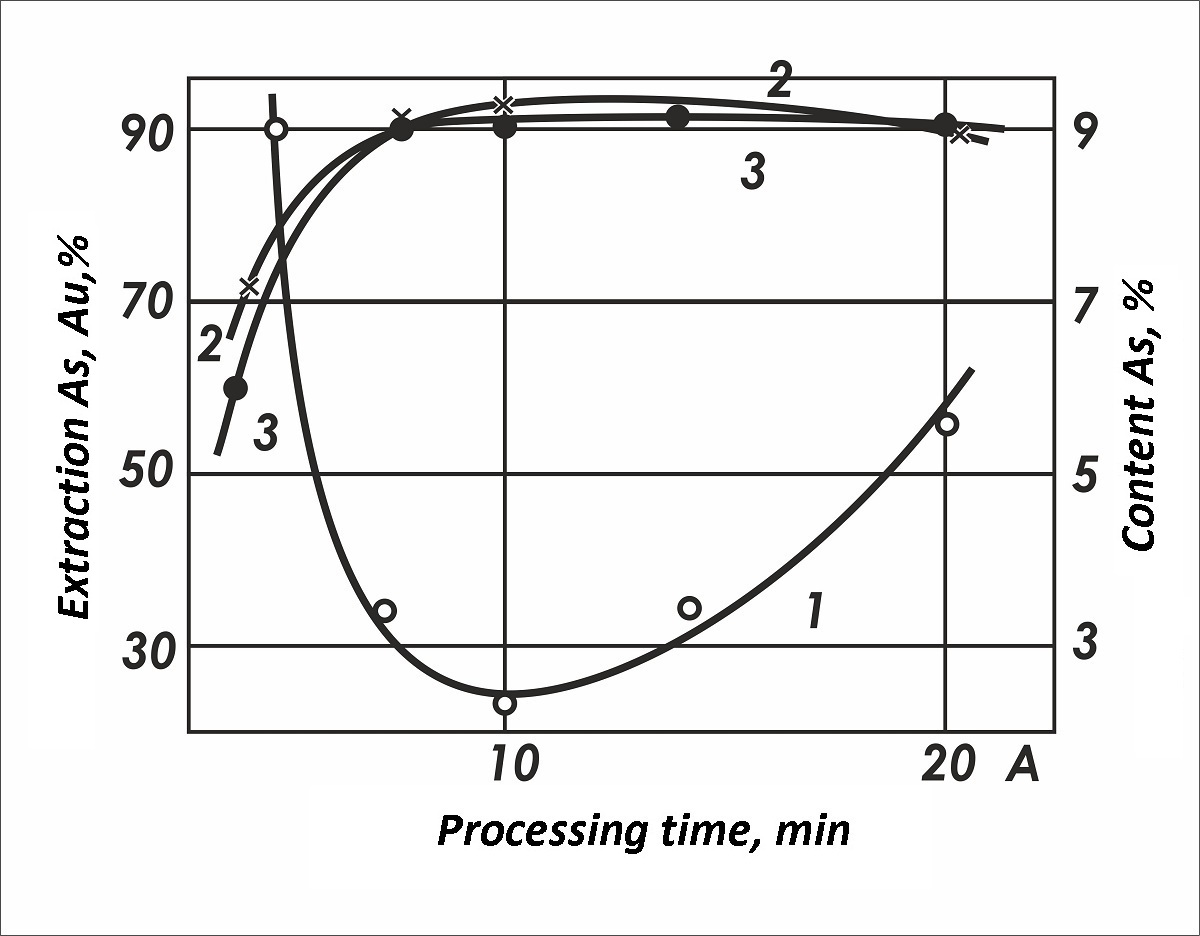

Los estudios muestran que en un sistema cerrado, la relación óptima entre la masa del concentrado y la masa de partículas ferromagnéticas está en el rango de 8-12. El pretratamiento del concentrado en una proporción de 10 y la posterior flotación proporcionan un concentrado de pirita con un contenido de arsénico de 2.4% mientras se extrae arsénico en un concentrado de pirita de 5-5.5% (Figura 2).

Figura 2 – Influencia de la masa de partículas ferromagnéticas durante el procesamiento del concentrado sobre los parámetros tecnológicos de flotación selectiva: 1 – contenido de arsénico en el concentrado de pirita; extracción de arsénico (2) y oro (3) en concentrado de arsénico. En el eje A: la relación entre la masa del concentrado y la masa de partículas ferromagnéticas

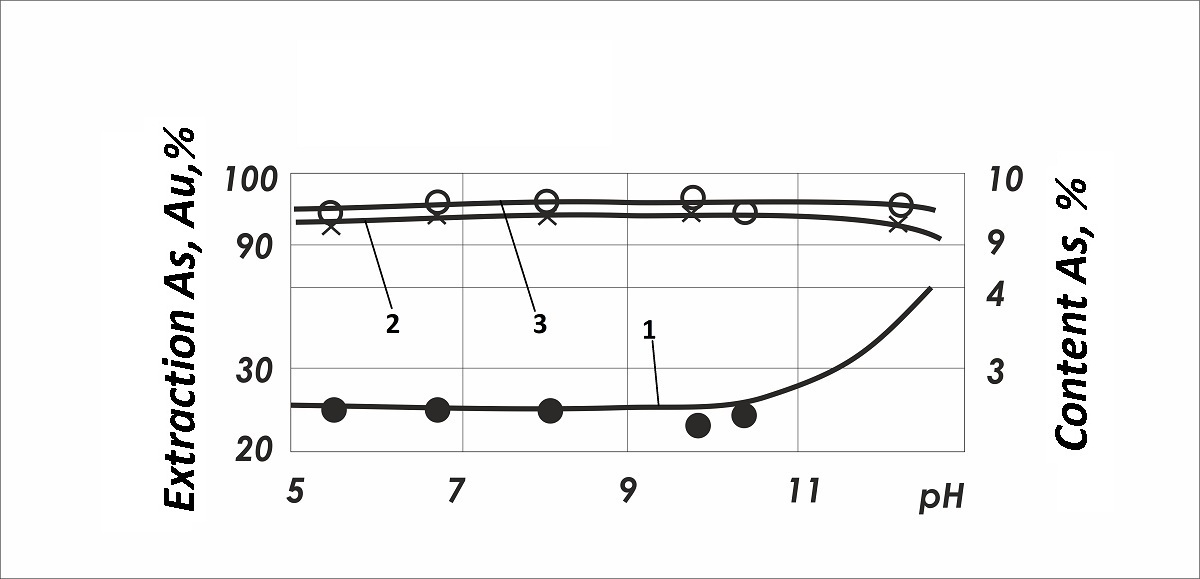

La concentración de iones de hidrógeno en la pulpa en el rango de pH = 5.5-10.5 no afecta los resultados de la flotación. Con flotación en medio de ácido sulfúrico y cal, la extracción de arsenopirita en concentrado de arsénico en un amplio rango es 94-95%, y solo en un medio altamente alcalino (pH> 10.5) hay una ligera depresión de arsenopirita (Figura 3).

Figura 3 – Influencia del pH de la pulpa en parámetros tecnológicos de flotación selectiva: 1 – contenido de arsénico en concentrado de pirita; extracción de arsénico (2) y oro (3) en concentrado de arsénico

En el proceso de procesamiento del concentrado en AVS, un complejo de factores (corrientes de inducción, descargas eléctricas, aumento de presión local, aumento de temperatura, acción abrasiva) actúa sobre la superficie mineral cubierta con una película de xantato, como resultado de lo cual el colector se absorbe los minerales y se descompone parcialmente.

Al mismo tiempo, después del procesamiento, una parte del colector permanece en la pulpa, la cual es capaz de ser absorbida nuevamente en la superficie de los minerales y tiene un efecto negativo en la posterior flotación selectiva. La adición de carbón activado (hasta 1 kg / t) durante el procesamiento del concentrado en AVS mejora el rendimiento.

El concentrado de pirita resultante contiene 1,7-1,8% de As, lo que permite su procesamiento en una planta de fundición de cobre. El concentrado de arsénico contiene 26-27% As, 130 g / t Au con 95-95.5 y 92-93% de recuperación, respectivamente.

Por lo tanto, el procesamiento a corto plazo de concentrados de oro-arsénico-pirita en el aparato de la capa vórtex mejora significativamente los resultados de la posterior flotación selectiva y asegura una producción estable de concentrado de arsénico en oro. Al mismo tiempo, los aparatos de la capa vórtex se comparan favorablemente con los molinos clásicos en bajo consumo de energía (el consumo de energía de un aparato no supera los 9,5 kW), tamaño compacto y facilidad de mantenimiento.

Para obtener más información sobre la producción de oro utilizando los aparatos de la capa vórtex, comuníquese con nuestros especialistas utilizando uno de los contactos en la sección correspondiente del sitio.