En este artículo, consideraremos qué son el grafeno y la grasa de grafeno, así como una forma de mejorar las propiedades de rendimiento de los lubricantes de grafeno utilizando el aparato de la capa vórtex.

En 2010, el Premio Nobel de Física fue otorgado a A. Geim y K. Novoselov, quienes llevaron a cabo experimentos innovadores sobre el material bidimensional del grafeno. Han pasado poco más de diez años desde entonces, y el grafeno ya ha encontrado aplicaciones en muchas industrias. Hasta el momento, el uso masivo del grafeno se ve frenado por su precio relativamente alto, pero junto con la mejora de las tecnologías para la producción del material, su precio también bajará, lo que ya se está observando.

¿Qué es el grafeno?

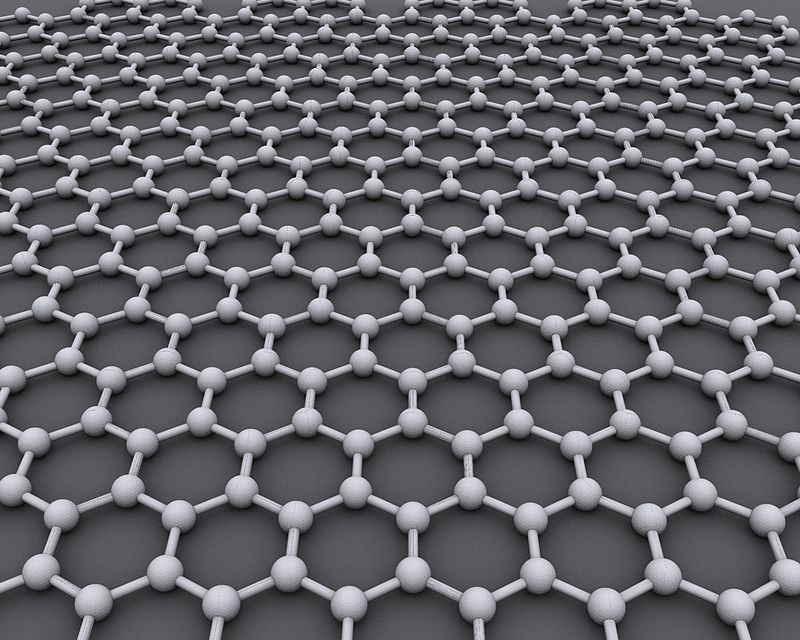

La característica principal del grafeno es la bidimensionalidad de su cristal atómico. El cristal en sí está formado por átomos de carbono dispuestos en una red hexagonal. Para ver cómo se ve el modelo de celosía de grafeno, puede, por ejemplo, cortar con cuidado la capa superior de los panales vacíos, paralelos a su base plana. Como resultado, veremos una cuadrícula plana con las mismas celdas hexagonales: así es como se ve una estructura cristalina de una sola capa de grafeno.

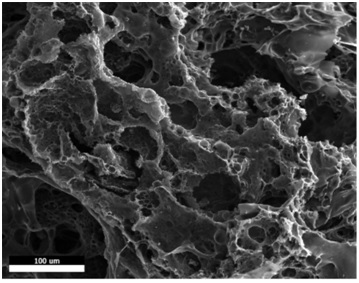

Figura 1 – Fibras de grafeno bajo un microscopio

Obtención de grafeno

El grafeno está hecho de grafito porque el grafito es esencialmente una pila de capas de grafeno individuales. Es decir, la tarea consiste en separar cuidadosamente la capa. Para eliminar la capa superior, por ejemplo, se puede utilizar una cinta adhesiva que, junto con los cristales de grafito más finos, se transfiere a la superficie del sustrato. Si la adhesión de los cristales de grafeno obtenidos al sustrato es mayor que su adhesión entre sí, los cristales de grafeno permanecen en la superficie del sustrato.

Existen otros métodos para la obtención de grafeno, por ejemplo, la separación química. El grafito se trata con ácidos para formar óxidos de grafeno hidrófilos (grafones), que luego se reducen a grafeno de alta calidad.

Áreas de aplicación del grafeno

Las áreas de aplicación del grafeno están en constante expansión debido a sus propiedades: alta conductividad y conductividad térmica, resistencia e hidrofobicidad:

- fabricación de sustratos de grafeno para el estudio de muestras por espectroscopia;

- fabricación de revestimientos conductores transparentes de grafeno para baterías solares y pantallas de cristal líquido;

- producción de microcircuitos integrados de grafeno;

- producción de transistores de grafeno para el campo;

- uso para la termorregulación de teléfonos;

- usar en baterías recargables;

- producción de materiales compuestos;

- obtención de grasas plásticas, etc.

Consideremos el uso de grafeno en la producción de grasas con más detalle.

Grasas plásticas: ¿por qué contienen el grafeno?

La tarea principal de los lubricantes es reducir la fricción y, como resultado, el desgaste de las superficies en contacto entre sí. Ahora imagine que tiene una muestra en forma de bola, hecha de óxido de circonio y un plato de silicio. Si comienza a realizar el movimiento alternativo de esta bola en el plato, luego de 10-15 minutos, se formará una «ranura» en la superficie del plato. Si, de alguna manera, se aplica la capa más delgada de grafeno (no más de 1 nm) a un nuevo plato de silicio, y luego se realizan pruebas con el movimiento alternativo de la bola, entonces el plato permanecerá intacto. Al mismo tiempo, el coeficiente de fricción será bajo y apenas cambiará durante mucho tiempo. La propiedad del grafeno es mantener un bajo coeficiente de fricción, se conserva tanto en ambientes húmedos como secos.

Otra propiedad útil del grafeno es la repelencia al agua y la impermeabilidad al aire, es decir, ralentiza los procesos oxidativos en las superficies metálicas. Todos estos son buenos requisitos previos para utilizar grafeno en la producción de grasas.

Grasa de grafeno: aspectos de producción

Un lubricante es una sustancia que consta de una base líquida (medio de dispersión), un espesante sólido (fase dispersa) y aditivos. La peculiaridad del grafeno es que se puede utilizar tanto como espesante como aditivo, aportando buenas características tribológicas de lubricante. Pero estas características solo se pueden lograr en el caso de una distribución uniforme del grafeno en todo el volumen del lubricante, independientemente de si se usa en una cantidad relativamente grande (como espesante) o en pequeñas cantidades (como aditivo). Los mezcladores mecánicos tradicionales no pueden hacer frente a esta tarea, lo que no permite lograr las características tribológicas óptimas del lubricante. El aparato de la capa vórtex de partículas ferromagnéticas (AVS) ayudará a mezclar bien y distribuir uniformemente los componentes.

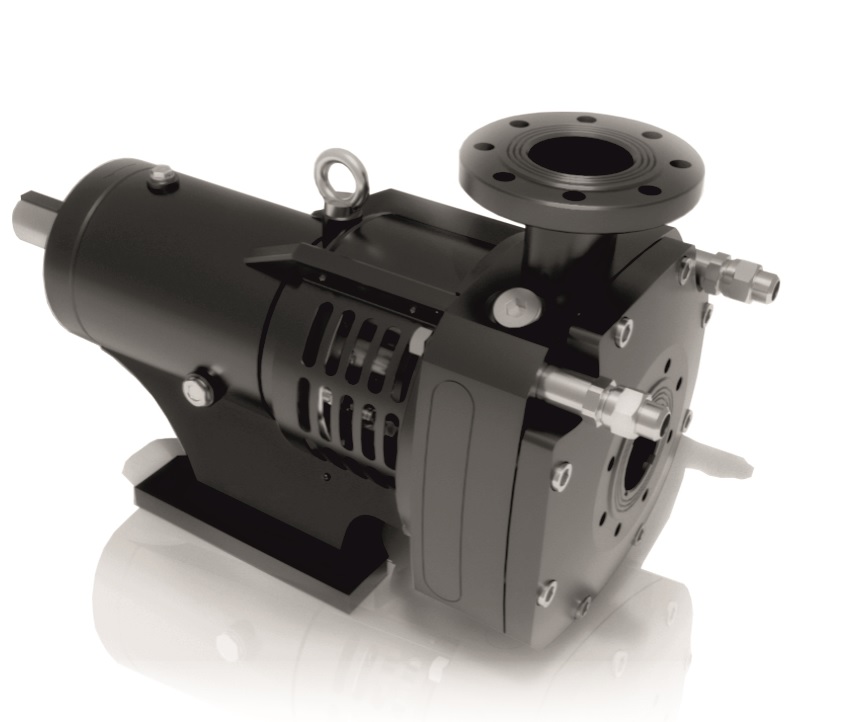

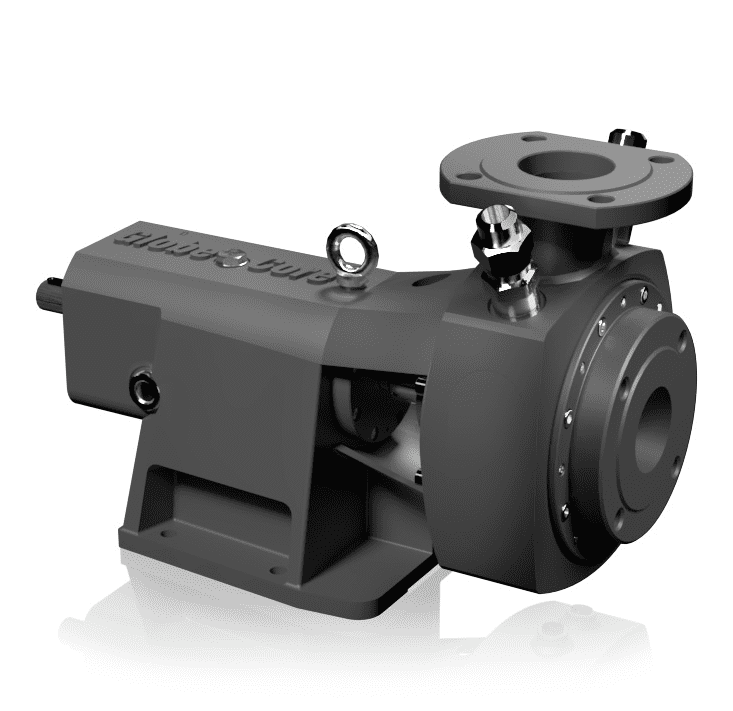

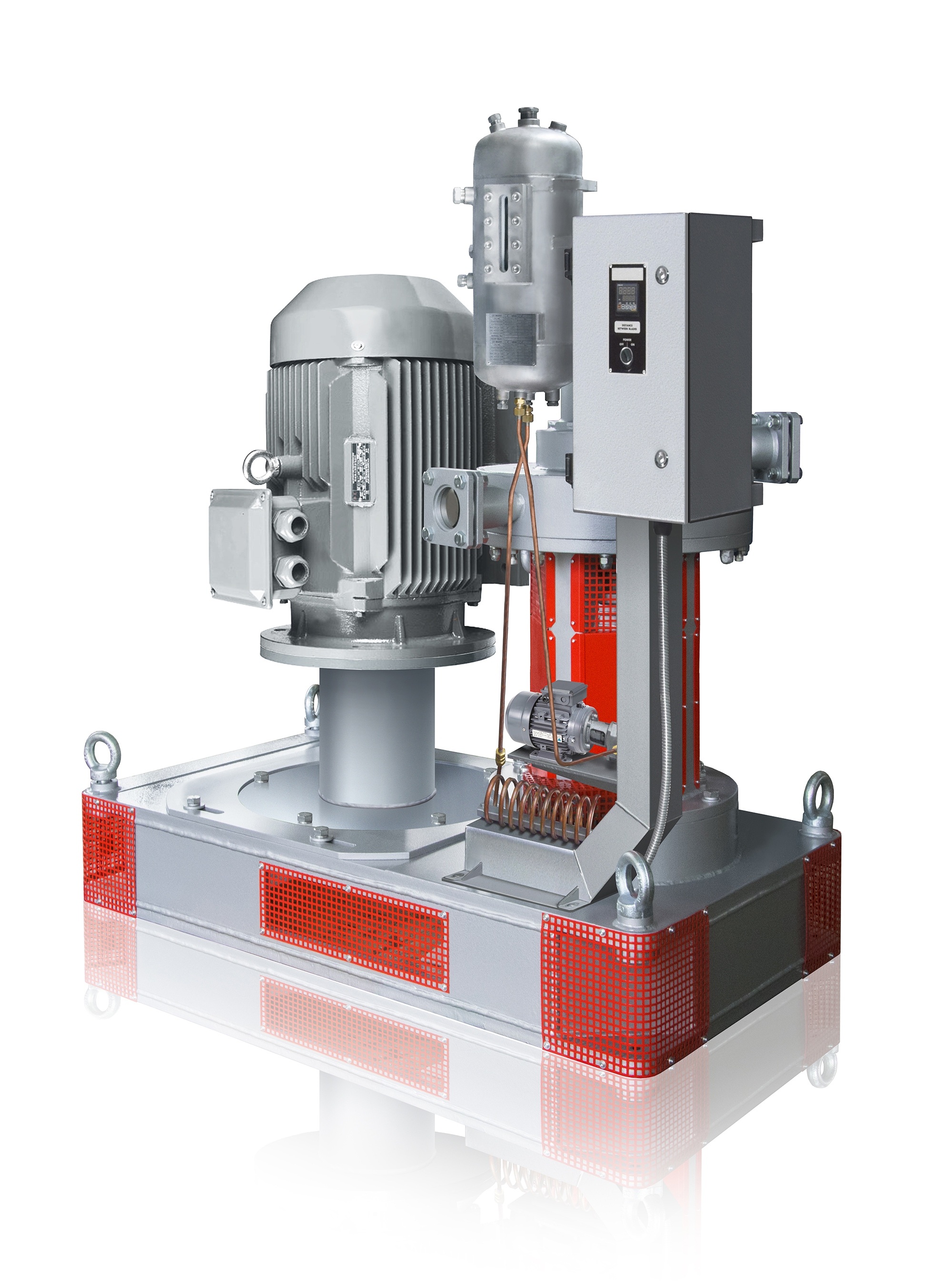

Aparato de la capa vórtex para grasas de grafeno

El aparato de la capa vórtex es un dispositivo que incluye un inductor de un campo electromagnético giratorio, una cámara de trabajo hecha de material no magnético y partículas ferromagnéticas en una cantidad de varias decenas a varios cientos de piezas. Las partículas se colocan dentro de la cámara de trabajo, y la cámara de trabajo en sí está en la zona de influencia de un campo electromagnético giratorio, que se induce después de que se aplica la tensión al devanado del inductor. Bajo la acción del campo, las partículas comienzan a moverse, después de lo cual chocan constantemente entre sí y con las paredes de la cámara de trabajo. Esto dificulta la trayectoria de las partículas. En este caso, los fenómenos surgen simultáneamente en la cámara de trabajo que contribuyen al procesamiento efectivo de la grasa de grafeno:

El aparato de la capa vórtex es un dispositivo que incluye un inductor de un campo electromagnético giratorio, una cámara de trabajo hecha de material no magnético y partículas ferromagnéticas en una cantidad de varias decenas a varios cientos de piezas. Las partículas se colocan dentro de la cámara de trabajo, y la cámara de trabajo en sí está en la zona de influencia de un campo electromagnético giratorio, que se induce después de que se aplica la tensión al devanado del inductor. Bajo la acción del campo, las partículas comienzan a moverse, después de lo cual chocan constantemente entre sí y con las paredes de la cámara de trabajo. Esto dificulta la trayectoria de las partículas. En este caso, los fenómenos surgen simultáneamente en la cámara de trabajo que contribuyen al procesamiento efectivo de la grasa de grafeno:

- vibraciones acústicas;

- cavitación;

- campo electromagnético giratorio;

- mezcla de cada partícula ferromagnética, etc.

Estos factores aseguran una mezcla eficaz de los componentes y su distribución uniforme en todo el volumen. Esto es muy importante cuando se usa grafeno como aditivo en una cantidad de, por ejemplo, 0,1%. En este sentido, AМЫ es un equipo único, ya que distribuye uniformemente incluso una cantidad tan pequeña de sustancia en todo el volumen de la grasa.

Si se usa grafeno como espesante en una cantidad de, por ejemplo, 10-12%, entonces la mezcla preliminar de los componentes se puede llevar a cabo usando mezcladores tradicionales, y el procesamiento adicional de la mezcla resultante ya está en el aparato de la capa vórtex.

El uso de los aparatos de la capa vórtex en la producción de grasas de grafeno mejora las características tribológicas (coeficiente de fricción y coeficiente de desgaste) en comparación con las mismas características obtenidas con otros equipos (mezcladores, molinos, etc.).

Aplicación de AVS – activación mecánica de lubricante de grafito

La experiencia que hemos acumulado en términos de la aplicación práctica de los aparatos de la capa vórtex indica que tienen una perspectiva para la activación mecánica de lubricantes de grafito.

La esencia de la hipótesis es la siguiente. Al procesar lubricantes de grafito en el aparato de la capa vórtex, el tamaño de las partículas de grafito y su estratificación disminuyen, es decir, es posible la formación de estructuras de grafeno, lo que a su vez mejorará las características tribológicas de los lubricantes de grafito.

Ventajas de los aparatos de la capa vórtex

El uso de los aparatos de la capa vórtex en la producción de grasas de grafeno tiene las siguientes ventajas:

- el aparato distribuye uniformemente el grafeno en todo el volumen del lubricante, independientemente de la cantidad, hasta décimas y centésimas de porcentaje;

- el aparato no consume mucha energía. GlobeCore produce modelos del aparato de la capa vórtex AVS-100 y AVS-150 con un consumo de energía de 4,5 y 9 kW, respectivamente;

- el proceso de mezcla de los componentes en el aparato de la capa vórtex avanza muy rápidamente (unos pocos segundos y minutos) debido a la influencia de factores intensificadores en forma de ultrasonidos, cavitación, altas presiones locales, campo electromagnético giratorio, etc.;

- el aparato funciona en modo de flujo y se puede integrar fácilmente en las líneas tecnológicas existentes para la producción de grasas de grafeno tanto en lugar del mezclador principal con un contenedor (ahorro de espacio) como instalado después de ellos para el procesamiento adicional de componentes;

- el aparato es simple y sin pretensiones en el servicio. No tiene unidades de fricción que requieran un mantenimiento constante;

- durabilidad. La vida útil de los dispositivos, dependiendo de las condiciones de funcionamiento, puede alcanzar decenas de años.

Para obtener más información o para solicitar un experimento, utilice la información de contacto de la sección correspondiente de nuestro sitio web.