Las características de la Capa Vórtex se utilizan hábilmente en la purificación de aguas residuales que contienen cromo hexavalente y otros metales pesados, lo que permite reducir drásticamente el consumo de reactivos, lograr una purificación más completa y transferir estos procesos a un modo continuo.

Las partículas ferromagnéticas que se encuentran en el área de trabajo del Aparato de la Capa Vórtex AVS, bajo la influencia del campo electromagnético, hacen una mezcla intensa de los reactivos que entran en la zona de reacción. Bajo la influencia del impacto y la fricción, se trituran hasta un grado coloidal de dispersión. El metal coloidal resultante es un buen agente reductor. Simultáneamente con la formación de un metal coloidal en el proceso de dispersión de partículas ferromagnéticas en la Capa Vórtex, la formación de hidrógeno se produce debido a la electrólisis del agua. Ambos factores afectan significativamente la reacción de reducción del cromo hexavalente y otros metales en las aguas residuales. Esta capacidad de la Capa Vórtex puede reducir significativamente el consumo de sulfato de hierro para la recuperación de cromo hexavalente e incluso lograr la recuperación completa de cromo hexavalente y otros metales en el agua residual solo debido al metal coloidal y al hidrógeno liberado. El proceso de recuperación en AVS dura una fracción de segundo, lo que hace posible llevar a cabo el proceso de forma continua con mayor velocidad. La mezcla intensiva de reactivos y la exposición a campos electromagnéticos, así como la dispersión de los compuestos formados, llevan al hecho de que los hidróxidos metálicos formados están más dispersos que los obtenidos en aparatos con agitadores mecánicos. Es interesante que un aumento en la dispersión de los sedimentos no ralentice el proceso de su sedimentación. Por el contrario, la precipitación de partículas de la fase sólida después de la reacción en AVS ocurre una vez y media a dos veces más rápido que después de la reacción en el aparato con un agitador. Un intenso tratamiento magnético de la suspensión resultante, que conduce a un cambio en la tensión superficial en la interfaz líquido-sólido, tiene un efecto.

La característica más importante de la Capa Vórtex es el hecho de que después del tratamiento cambia las propiedades físico-químicas de la sustancia, que en gran medida influye en la actividad química del producto tratado.

El uso del Aparato con dispositivos con mezcladores mecánicos requiere grandes áreas productivas y costos financieros significativos. La duración del proceso de purificación cíclica al utilizar este método es de 30 a 120 minutos. En contraste, el conjunto de instalación que utiliza AVS para el tratamiento de aguas residuales de cromo por el método de agente reductor químico en un medio alcalino con sedimentación simultánea de cromo y otros metales en forma de hidróxidos incluye solo tanques para sulfato ferroso y leche de cal con dispensadores, un AVS y un filtro o colector-sedimentador de lodos. Consideramos los resultados de los estudios del Aparato de la Capa Vórtex en la desinfección de aguas residuales que contienen cromo.

Tabla 1. – Resultados de la desinfección de aguas residuales que contienen cromo en AVS

|

Concentración inicial de Cr6 +, mg / dm3 |

pH del proceso |

Consumo de sulfato ferroso,% del consumo estequiométrico |

Masa de elementos ferromagnéticos, g |

Contenido final de Cr6 + después de la purificación, mg / dm3 |

|

100 |

2 |

100 |

150 |

0 |

|

90 |

0 |

|||

|

80 |

0,56 |

|||

|

100 |

4 |

90 |

150 |

0 |

|

80 |

0,9 |

|||

|

590 |

2 |

100 |

200 |

0 |

|

90 |

0 |

|||

|

80 |

0,8 |

|||

|

1000 |

2,5 |

100 |

200 |

0 |

|

90 |

0,11 |

|||

|

80 |

1,1 |

|||

|

200 |

7,5 |

100 |

150 |

0,012 |

|

200 |

9,0 |

100 |

150 |

0 |

|

90 |

0,05 |

|||

|

80 |

0,98 |

|||

|

750 |

7,5-8,5 |

90 |

200 |

0,1-0,01 |

Tabla 2. – Resultados de la neutralización y purificación de iones de metales pesados en una planta industrial utilizando AVS

|

Concentración inicial de metales, mg / dm3 |

pH del proceso |

Consumo Ca(OH)2,% del consumo estequiométrico |

Masa de elementos ferromagnéticos, g |

Contenido final de Cr6 + después de la purificación, mg / dm3 |

|

Fe2+; 3+ = 130,0 |

7,5 |

90,0 |

200 |

Fe2+; 3+ – 0 |

|

Cu2+ = 50,0 |

Cu2+ – 0,12 |

|||

|

Zn2+ = 45,0 |

Zn2+ – 0,063 |

|||

|

Cd2+ = 10,0 |

Cd2+ – 0,07 |

|||

|

Cr3+ = 120,0 |

Cr3+ – 0 |

|||

|

Fe2+; 3+ = 170,0 |

8,5 |

100,0 |

150 |

Fe2+; 3+ – 0 |

|

Cu2+ = 40,0 |

Cu2+ – 0,018 |

|||

|

Zn2+ = 28,0 |

Zn2+ – 0 |

|||

|

Cd2+ = 5,5 |

Cd2+ – 0,011 |

|||

|

Cr3+ = 100,0 |

Cr3+ – 0 |

|||

|

Fe2+; 3+ = 250,0 |

8,7 |

100,0 |

200 |

Fe2+; 3+ – 0 |

|

Cu2+ = 65,0 |

Cu2+ – vestige |

|||

|

Zn2+ = 35,0 |

Zn2+ – vestige |

|||

|

Cd2+ = 2505 |

Cd2+ – 0 |

|||

|

Cr3+ = 350,0 |

Cr3+ – 0 |

Paralelamente, la purificación industrial se llevó a cabo con agitación mecánica , así como con la inyección de aire. El consumo de leche de cal según tecnología industrial ascendió a 115 – 120% de la estequiométrica. La duración de la mezcla de aguas residuales con el reactivo es de 15-20 minutos. En la fig. 1-3 muestra las dependencias comparativas de la eficiencia de la purificación de metales pesados y la clarificación de las aguas residuales en los sedimentadores utilizando AVS y reactores con agitadores.

Figura 1. – La efectividad del tratamiento de aguas residuales de metales pesados: 1 – reactor con agitador (consumo de Ca(OH)2 – 115-120% de estequiométrico); 2 – AVS (Ca(OH)2 consumo – 92% de estequiométrico)

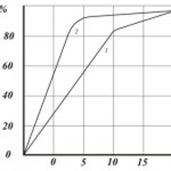

Figura 2. – Dependencia de la eficiencia de la clarificación de aguas residuales en los sedimentadores después de la formación de hidróxidos metálicos: 1 – en un reactor con agitador; 2 – en AVS.

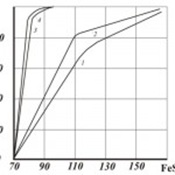

Figura 3. – Eficiencia de recuperación de cromo hexavalente: 1.2 – en el reactor (burbujeando con aire) con concentraciones de cromo de 50 y 100 mg / dm3; 3,4 – en AVS, respectivamente.

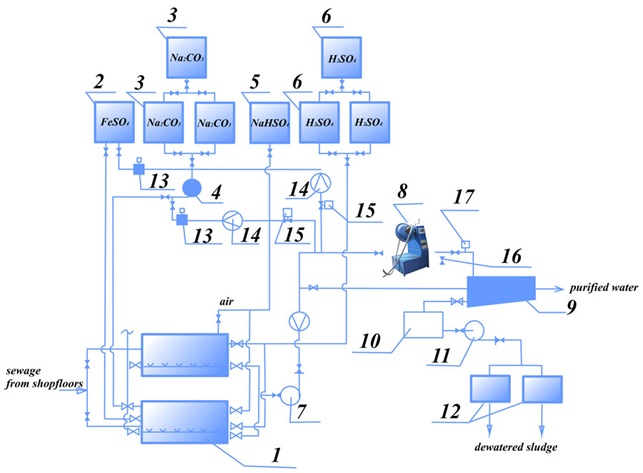

Para comparar la efectividad del tratamiento de aguas residuales con cromo en condiciones industriales, la recuperación de cromo también se probó utilizando el método de reactivo habitual en un reactor que usa aire por un período de 15-25 minutos. Los resultados de las pruebas industriales de aparatos AVS en plantas de tratamiento de aguas residuales que contienen cromo, tanto de manera independiente en un medio ácido como alcalino, muestran que la purificación de alta calidad (por debajo de los estándares de MPC) de cromo y metales pesados (Fe, Ni, Zn, Cu, Cd), cuando se utilizan reactivos en una cantidad de 90-100% de estequiométrico, y una simplificación significativa de las plantas de tratamiento de aguas residuales y su funcionamiento, lo que confirma los resultados de los estudios experimentales y la eficiencia de la Capa Vórtex de elementos ferromagnéticos en AVS. Con los métodos convencionales de purificación de reactivos, el consumo de reactivos es: 115-120% de precipitante (Ca(OH)2, Na2CO3) y 150-175% de agente reductor (FeSO4). Sobre la base de la investigación y las pruebas industriales de AVS sobre procesos de tratamiento de aguas residuales, se propusieron e implementaron esquemas tecnológicos para el tratamiento de aguas residuales en plantas de purificación de empresas de diferentes industrias (Fig. 4, 5). En la fig. 4 muestra el esquema de purificación simultánea de aguas residuales que contienen cromo y ácido-alcalino, cuya esencia es que las aguas residuales de los talleres de la planta ingresan alternativamente en dos mezcladores-tanques. Cuando uno de ellos se llena con aguas residuales y se promedia, se introduce ácido para acidificar el efluente a un pH de 2-3 y un agente reductor (bisulfito de sodio). Después de mezclar durante 5-10 minutos, las aguas residuales se suministran al AVS, en el que se alimenta un álcali (Na2CO3) delante del Aparato para llevar el pH a 7.5-9. En AVS, se lleva a cabo un tratamiento eficaz integral de aguas residuales con reactivos en unos pocos segundos, donde se completa la regeneración de Cr6 + a Cr3 + y la formación de hidróxidos de Cr3 + y otros metales pesados. El sulfato ferroso (FeSO4) también se puede utilizar como agente reductor.

Figura 4. – Esquema tecnológico de la purificación simultánea de aguas residuales que contienen cromo y ácido-alcalino: 1 – tanque-mezclador; 2 – tanque del agente reductor (solución de FeSO4); 3 – tanque para preparar la solución de Na2CO3; 4,7,11 – bombas; 5 – tanque del agente reductor; 6 – tanque de ácido sulfúrico; 8 – AVS; 9, 10 – sedimentador; 12 – filtro de vacío; 13 – dispensador; 14 – caudalímetro; 15 – válvula de control de consumo de reactivo; 16 – tomamuestras; 17 – medidor de pH

El uso de los Aparatos de la Capa Vórtex de acuerdo con este esquema permite garantizar la calidad de la purificación por debajo de los estándares de MPC, reducir el consumo de reactivos en 1,5-2 veces, el consumo de electricidad en 2 veces, reducir el área de producción para instalaciones de purificación en un 10-15%. Según el esquema tecnológico (fig. 5) del tratamiento de aguas residuales en AVS, pasa a través de tres flujos separados:

- regeneración de cromo de Cr6 + a Cr3 + en aguas residuales que contienen cromo;

- oxidación de cianuros a cianatos en aguas residuales que contienen cianógenos (pH 10-11, reactivos alcalinos y oxidante);

- tratamiento simultáneo de aguas residuales después de mezclar cromo desinfectado y cianogénico con ácido-alcalino.

Para la desalinización de aguas residuales tratadas, se utilizan filtros de arena y grava, filtros de intercambio catiónico y de intercambio aniónico, después de lo cual el agua ingresa en el tanque de agua limpia y se produce.

Figura 5. – Esquema tecnológico de la purificación de aguas residuales talleres de galvanoplastia

El método considerado de la purificación de aguas residuales es el más económico de todos los conocidos, lo que abre amplias perspectivas para su uso en diversas industrias.