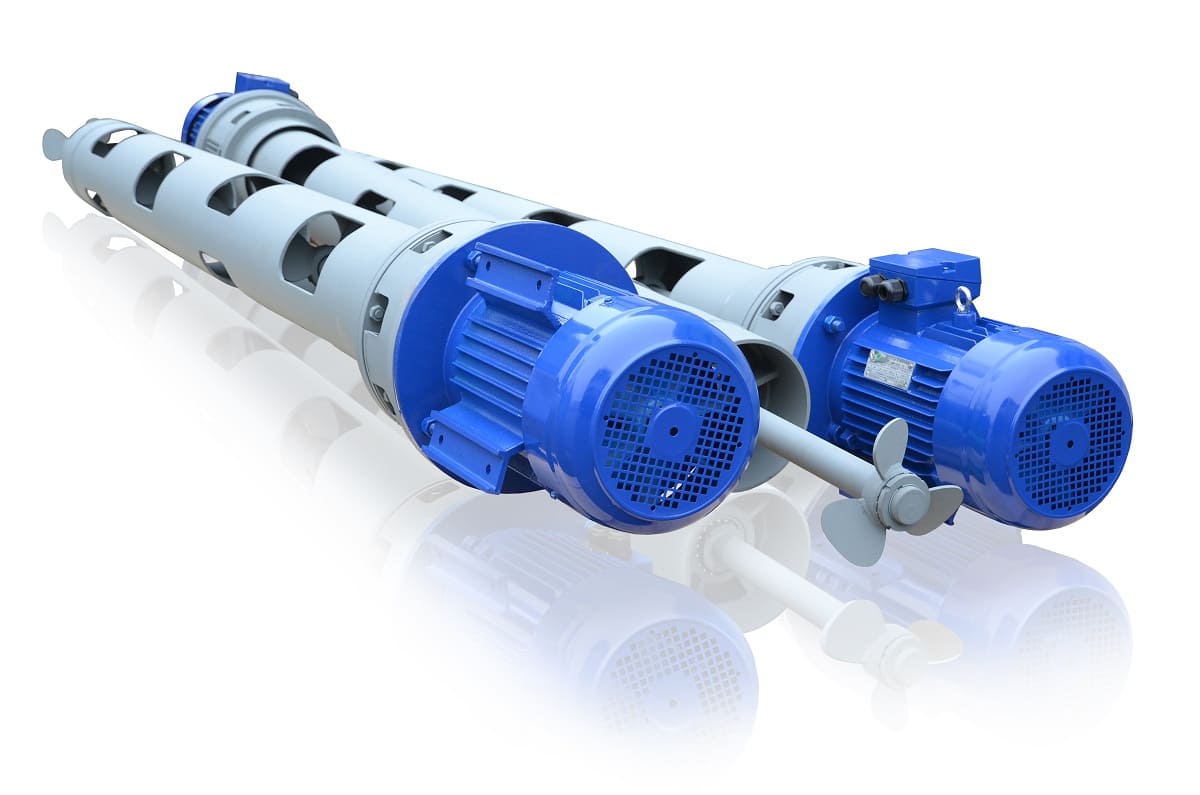

USB-1 Máquina para mezcla de combustibles

USB-1 Máquina para mezcla de combustibles

GlobeCore ha desarrollado y fabrica la máquina para mezcla de combustibles de USB-1 para la mezcla de flujo continuo de biodiesel, así como para la composición de combustibles y cualquier otro líquido, incluidos el bioetanol y los fluidos vegetales.

Hay diferentes tipos de estas instalaciones de mezcla; pueden ser estacionarios y móviles (con instalación en remolques, en vehículos, así como en plataformas ferroviarias, etc.)

Para cumplir con un pedido individual, el cliente indica el tipo de componentes para mezclar y el producto final. Las plantas de mezcla se utilizan en la producción de cualquier mezcla de combustible: diesel de verano, diesel de invierno, diesel de ártico, gasolina de octano alto Euro-4, combustible Euro-5, etc.

La principal tarea de estos sistemas es la intensificación de la dispersión, la emulsificación y la mezcla de líquidos y suspensiones insolubles. El producto final es una mezcla estable y no se descompone en componentes individuales a lo largo del tiempo.

Mezcladores hidrodinámicos en el flujo:

Este tipo de equipo incluye compuesto aislador, cavitarios, mezcladores, dispersantes, homogeneizadores, etc.

Desarrollamos y producimos equipos hechos a medida de estos tipos, para las necesidades específicas de los clientes, prestando mucha atención a los detalles tecnológicos más pequeños y realizamos la entrega directamente del fabricante.

Nuestras mezcladoras de tipo USB-1 se envían a todo el mundo y operan en más de 53 países, donde cientos de empresas utilizan plantas de mezcla GlobeCore. El equipo puede funcionar en cualquier zona climática y condiciones de -65 a +55 o C.

Nuestras mezcladoras tienen una capacidad de 5 a 600 toneladas por hora, y son capaces de mezclar de 2 a 7 componentes en cualquier proporción, con la posibilidad de ajustar las relaciones.

Cada máquina para mezcla de combustibles está diseñada y fabricada para un cliente específico, teniendo en cuenta sus requisitos; el equipo está integrado en las líneas de producción existentes o puede usarse como parte de producciones completamente nuevas.

Nuestras mezcladoras se utilizan para:

- Producción de combustibles mixtos;

- Mezcla de gasolinas;

- Mezcla de biodiesel y diesel;

- Mezcla de gasolina con bioetanol;

- Producción de combustible diesel de invierno;

- Producción de combustible diesel ártico;

- Aumentación de la eficiencia del hidrotratamiento a partir del azufre mediante el pretratamiento de destilados para la producción de combustibles verdes modernos;

- Fabricación de detergentes;

- Fabricación de champú;

- Producción de refrigerante, mediante la mezcla de fluido base con aditivos.

Sistema de mezcla de combustibles.

Nuestra compañía desarrolla tecnologías y equipos nuevos y económicos. Los productos de la compañía, se venden bajo la marca comercial GlobeCore (Oldenburg, Alemania).

El objetivo principal de nuestros productos es intensificar la dispersión, homogeneización y emulsificación de diversas sustancias, muchas de las cuales aparentemente no se pueden mezclar.

El producto final es una mezcla estable, finamente dispersa, con una larga vida útil y una tendencia muy baja a separarse.

Nuestros ingenieros han estado desarrollando y mejorando plantas mezcladoras desde la década de 1960, durante este tiempo se construyeron miles de instalaciones similares.

Tomamos pedidos individuales: con el fin de satisfacer plenamente las necesidades tecnológicas del cliente, producimos las plantas de acuerdo con los requisitos individuales del cliente, con especial atención al proceso tecnológico.

Nuestras plantas se utilizan en más de setenta países. A continuación encontrará una descripción de las tecnologías en las que se aplican nuestras instalaciones:

Producción de productos petroleros, claros y oscuros.

Esta producción de diversos materiales del petróleo (gasolina de alta calidad con octano número 95, biobenzina, combustible diesel de acuerdo con las normas europeas, combustible para calefacción ligero y oscuro, aceite combustible, biodiesel, etc.).

Nuestras máquinas y soluciones están diseñadas para:

- combinación (excitación compuesta) de mezclas multicomponente para la producción de combustible de motor, biodiesel, para mejorar el octanaje de combustibles de bajo octanaje, etc .;

- producción de combustibles multicomponentes: emulsiones agua-combustible, emulsiones para calderas, la adición de diversos aditivos líquidos a combustibles líquidos;

- producción y preparación de combustible diesel, producción de grados invernales y de combustible ártico mediante la adición de aditivos anti-gel, ahorro de combustible para calefacción, emulsiones de agua y combustible, fuel oil y productos de coque.

Nuestras instalaciones de USB-1 se han entregado a más de 53 países, a cientos de empresas, donde operan en todas las zonas climáticas a temperaturas de -65 a +55oC.

Todos los ajustes de USB-1 son muy fáciles de funcionar y mantener, compactos y vienen con toda la documentación y asistencia necesaria para la puesta en marcha.

La producción de gasolina mixta se produce con una capacidad de 5 a 600 toneladas por hora, y puede mezclar de 2 a 7 componentes.

Cada instalación está diseñada individualmente para un cliente específico, de acuerdo con los requisitos del cliente. El equipo se integra fácilmente en líneas tecnológicas existentes.

TECNOLOGÍA DE COMPOUNDING

TECNOLOGÍA DE COMPOUNDING – es la mezcla de dos o más combustibles, aceite y otros componentes para lograr los parámetros deseados del producto.

El procesamiento de petróleo y productos derivados del petróleo en las instalaciones del USB-1 se lleva a cabo en condiciones hidrodinámicas de cavitación intensiva, que surge debido a una fuerte caída en la presión en un mezclador hidrodinámico (también conocido como trans-acústico) con un fuerte efecto físico sobre el líquido tratado.

El método y la tecnología de procesamiento en el flujo subsónico pueden cambiar la estructura del líquido, aumentar el rendimiento de fracciones ligeras, mejorar propiedades tales como viscosidad, composición de azufre y parafinas, acelerar la mezcla de aditivos en la producción de gasolina mezclada, emulsiones agua-combustible y mezclas, aceites, grasas y otros líquidos.

Las instalaciones están diseñadas para plantas petroquímicas, estaciones de servicio y refinerías de petróleo.

Además, esta tecnología y equipo se utilizan en más de 400 industrias, como pintura y barniz, procesamiento de alimentos, minería, metalurgia, perfumería, etc.

Las instalaciones de tecnología de compounding se usan para los siguientes propósitos:

- Producción de combustible mixto;

- Producción de gasolina mezclada;

- Mezcla de biodiesel y diesel;

- Mezcla de gasolina y bioetanol;

- Producción de combustible diésel de invierno;

- Producción de combustible diesel ártico;

- Mejoramiento del hidrotratamiento del azufre mediante el pretratamiento de destilados en la producción de combustibles ecológicos modernos;

- Producción de diversos surfactantes;

- Producción de detergentes;

- Producción de líquidos refrigerantes lubricantes mediante la mezcla del líquido base con aditivos.

Nuestras instalaciones de Tecnología de Compounding – tienen varias ventajas, la principal de las cuales es la integración simple y completa de los equipos en el ciclo de producción.

Ventajas de las instalaciones de USB-1 para refinerías de petróleo:

- Tecnología de Compounding de combustibles mixtos (gasolina, diesel) para reducir el consumo de fracciones ligeras;

- Ahorraccion de energía: la máquina está equipada con una bomba y un motor;

- Reducción de la viscosidad, contenido de sulfuro de hidrógeno, sales de cloro, ceniza y parafina en petróleo crudo;

- Tecnología de Compounding de aceite, mejora la calidad de las fracciones de destilación directa: reduce la cantidad de azufre y mejora el octanaje de gasolina en el diesel; reduce la concentración de azufre y mejora el punto de fluidez;

- Mejoramiento de la calidad de la fracción reduce el costo de acabado;

- Todo el equipo está certificado por las organizaciones internacionales pertinentes.

Las instalaciones de Tecnología de Compounding mejoran el rendimiento de fracciones ligeras. También es posible equilibrar varios tipos de petróleo para estabilizar el funcionamiento de la refinería de petróleo. La instalación ahorra electricidad y tiempo, mejorando la calidad de todos los productos.

Resultados de la implantación de la instalación de tipo USB-1.

Muchas caldererias han utilizado con éxito instalaciones de USB-1, como lo demuestran los resultados de las puestas en marcha y las pruebas de calderas de diversas capacidades, que utilizan combustible líquido y emulsiones agua-aceite como combustible, con una cantidad de agua del 8-20% (las calderas se probaron en condiciones de funcionamiento similares):

Cambio de parámetros durante la combustión de la emulsión agua-combustible.

- El ahorro de combustible depende del equipo de combustión (calderas, quemadores) y los parámetros iniciales del combustible. Ahorro logrado de 8 a 20%.

- La cantidad de emisiones a la atmósfera se reduce en un 70-75%, las emisiones de hollín se reducen significativamente.

- No es necesario desechar el agua del fondo, que se distribuye uniformemente en el combustible.

- Mejora la fiabilidad de las calderas, ya que la amortiguación de la llama con agua en el combustible se elimina por completo.

- Mejora la uniformidad de la combustión.

- La cantidad de depósitos sólidos en las paredes de la caldera y en los gasoductos se reduce.

|

Valores |

USB-18/3 |

USB-18/5 |

USB-20/3 |

USB-60/3 |

USB-60/5 |

USB-100/4 |

USB-100/5 |

|

Productividad, m3/hora |

18 | 18 | 20 | 60 | 60 | 100 | 100 |

|

Cantidad de líquidos mezclados. |

2…3 |

2…5 |

2…3 |

2…3 |

2…5 |

2…3 |

2…5 |

|

Consumo del componente principal, m3/hora |

17 |

11 |

13 |

57 |

50,0 |

100 |

100 |

| Consumo de aditivos, m3/hora | |||||||

| * entrada I |

0,25..2,5 |

2..7 |

0,25..2,5 |

0,5..3,5 |

0,1..1,0 |

0,4…4 |

0,4…4 |

| * entrada II |

0,1..1,0 |

0,5..3,5 |

0,1..1,0 |

0,1..1,0 |

0,0..0,02 |

0,4…4 |

0,4…4 |

| * entrada III |

– |

0,5..3,5 |

– |

– |

0,25..2,5 |

2,5…25 |

0,05…0,5 |

| * entrada IV |

– |

0,15..0,65 |

– |

– |

0,5..6,3 |

– |

2,5…25 |

| Presión de combustible suministrado a la instalación, MPa |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

| Consumo de energía, kW |

15 |

15 |

15 |

36 |

36 |

55 |

55 |

| Altura de elevación de la mezcla, m, max |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

| Dimensiones,

mm |

|||||||

| longitud |

500 |

500 |

500 |

700 |

1000 |

2000 |

2000 |

| anchura |

500 |

600 |

500 |

1200 |

1500 |

1400 |

1400 |

| altura |

1500 |

1500 |

1500 |

1550 |

1850 |

2200 |

2200 |

|

Peso, kg |

130 | 170 | 185 | 450 | 750 | 1450 |

1540 |

Ventajas de las instalaciones hidrodinámicas de cavitación acústica :

- Bajo consumo de energía ;

- Alta energía de cavitacion ;

- Transformación económica de la energía en cavitación ;

- Principio simple de funcionalidad ;

- Métodos perfectos de gestión ;

- Se suministra con cualquier productividad ;

- Combinación de varios procesos ;

- Integración fácil ;

- Consumo bajo de metal ;

- Configuración fácil, para obtener resultados óptimos.

Cavitación hidrodinámica: tecnología de GlobeCore