A continuación, veremos qué es la homogeneización del fuelóleo, cuándo se requiere esta operación, y la tecnología y equipos utilizados. En el fuelóleo pueden aparecer fracciones sólidas y aumentar el contenido de humedad como resultado de violaciones del proceso tecnológico, así como de un almacenamiento inadecuado. Por un lado, cierta cantidad de agua en el fuelóleo es necesaria, porque sin ella el fuelóleo no seguiría ardiendo. Por otro lado, un fuelóleo con exceso de agua presenta un punto de inflamación más alto y otras desviaciones en sus características, lo que contribuye a la alteración del régimen de combustión, aumenta la cantidad de combustible sin quemar, forma sedimentos de partículas de coque no quemadas y puede provocar la ruptura de la llama y una parada de emergencia de las calderas.

Cómo resolver el problema del agua en el fuelóleo

Una solución integral a estos problemas es el método de preparación previa del fuelóleo para su combustión. La esencia del método consiste en crear una fracción de humedad finamente y homogéneamente dispersa presente en el fuelóleo y destruir las estructuras cristalinas presentes en él.

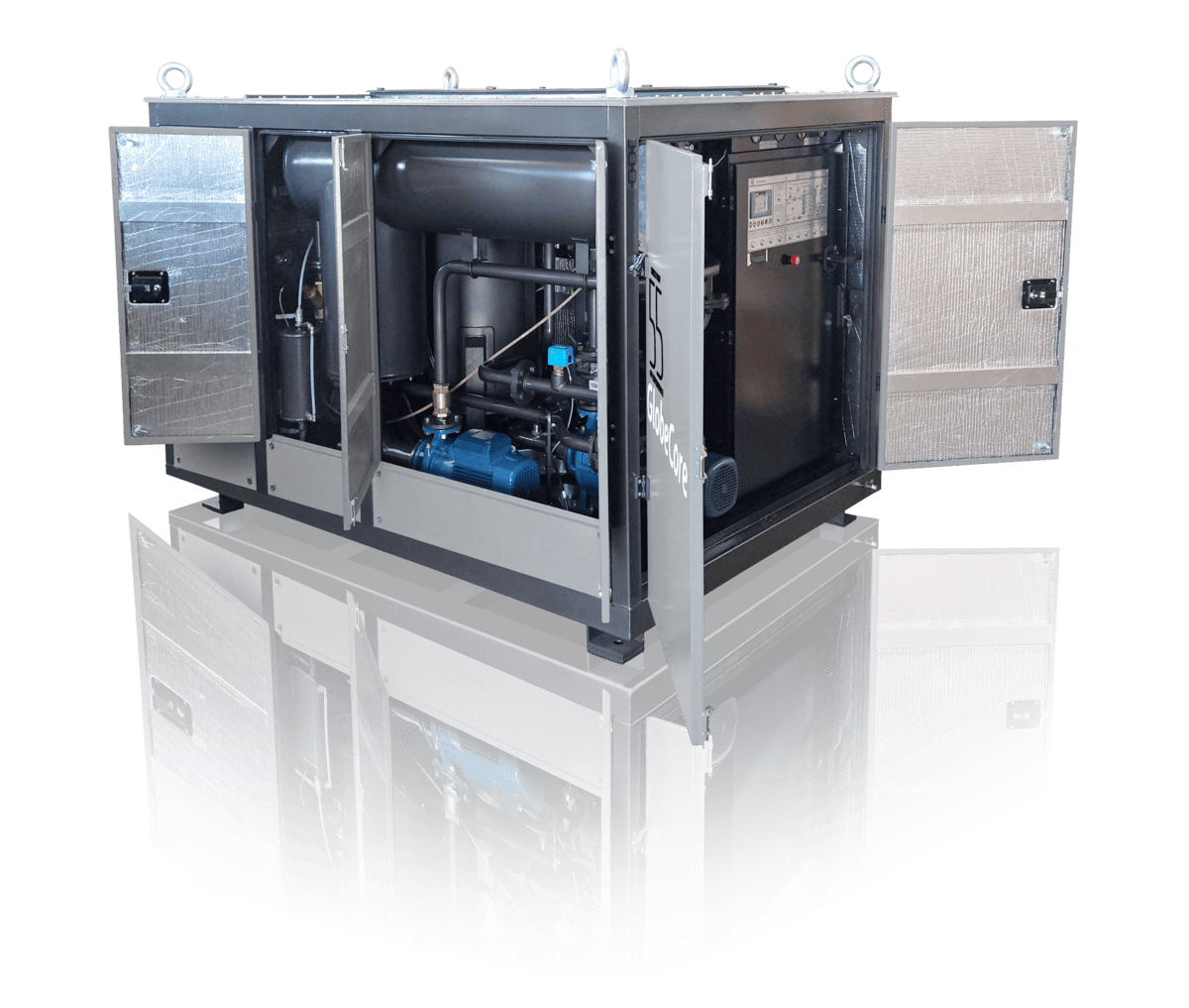

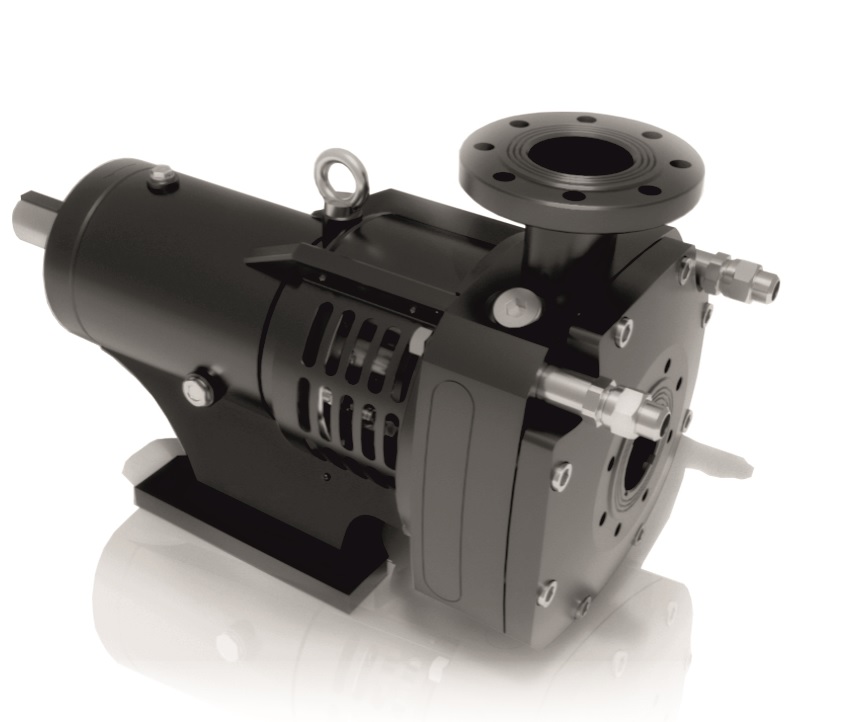

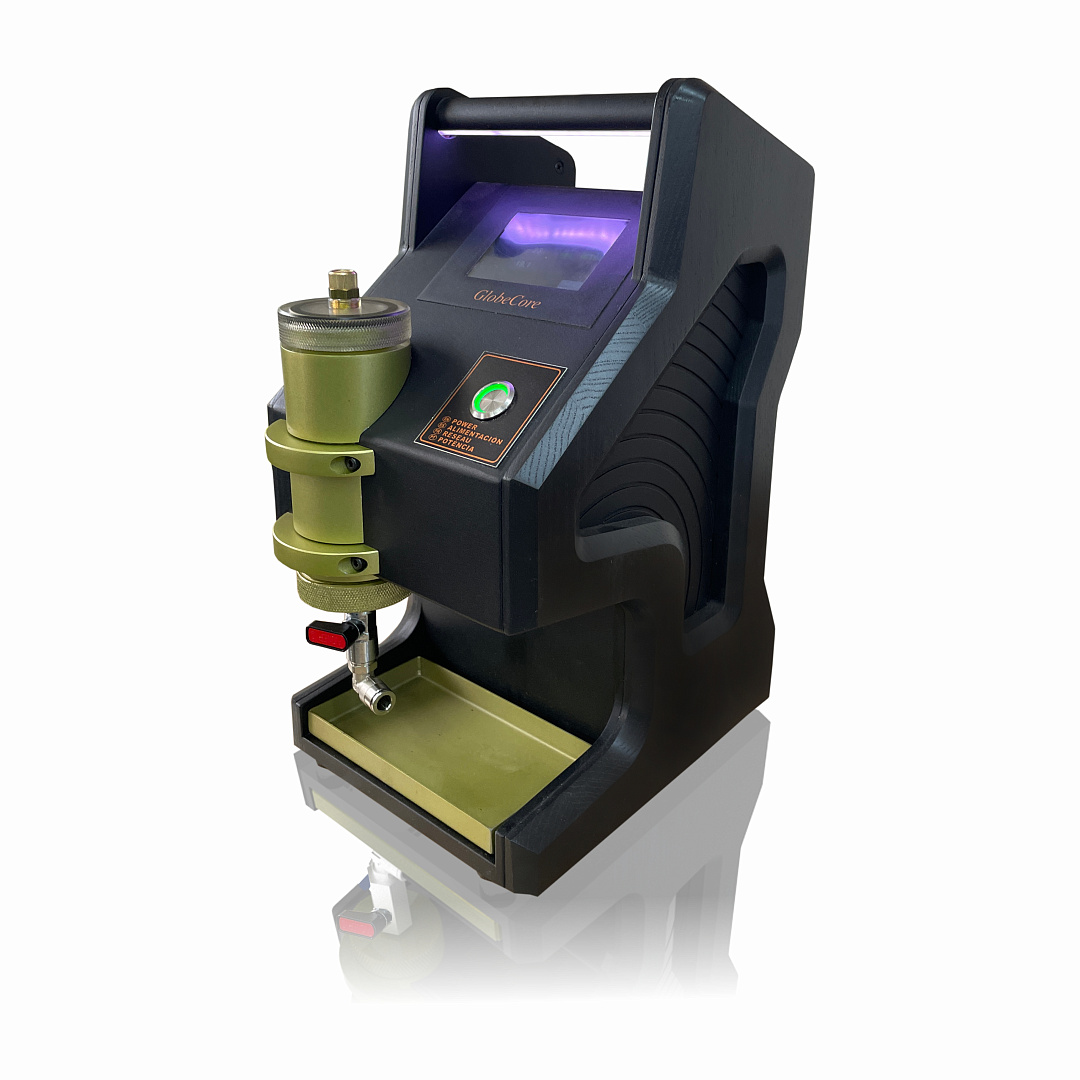

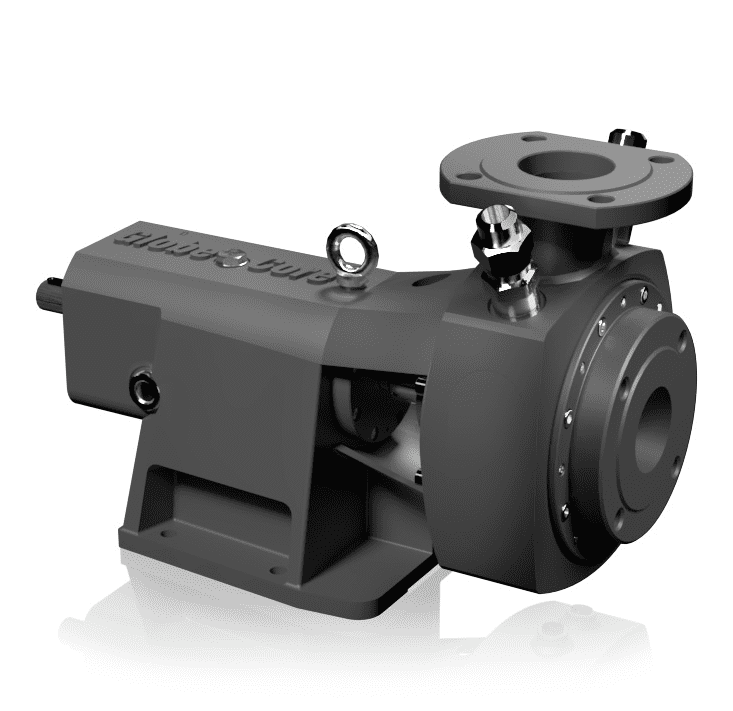

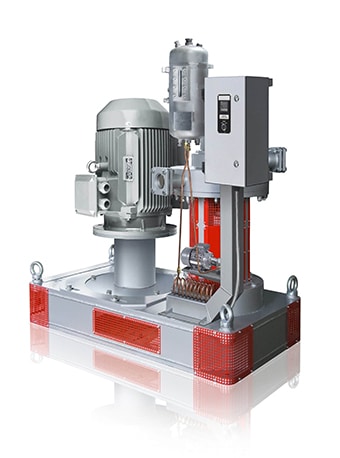

Para resolver este problema, la empresa GlobeCore ha desarrollado la tecnología de mezcla por cavitación hidrodinámica, implementada en los homogeneizadores tipo USB. El principio de su funcionamiento se basa en que la mezcla cruda de agua y fuelóleo se somete a un impacto hidrodinámico, una fuerte turbulencia e intensa mezcla en un flujo turbulento. Como resultado, las partículas de agua se trituran y se dispersan uniformemente en todo el volumen del combustible. Es decir, se forma una emulsión de fuelóleo estable, adecuada para su uso en calderas y que arde de manera uniforme.

Tecnología de homogeneización de fuelóleo de GlobeCore

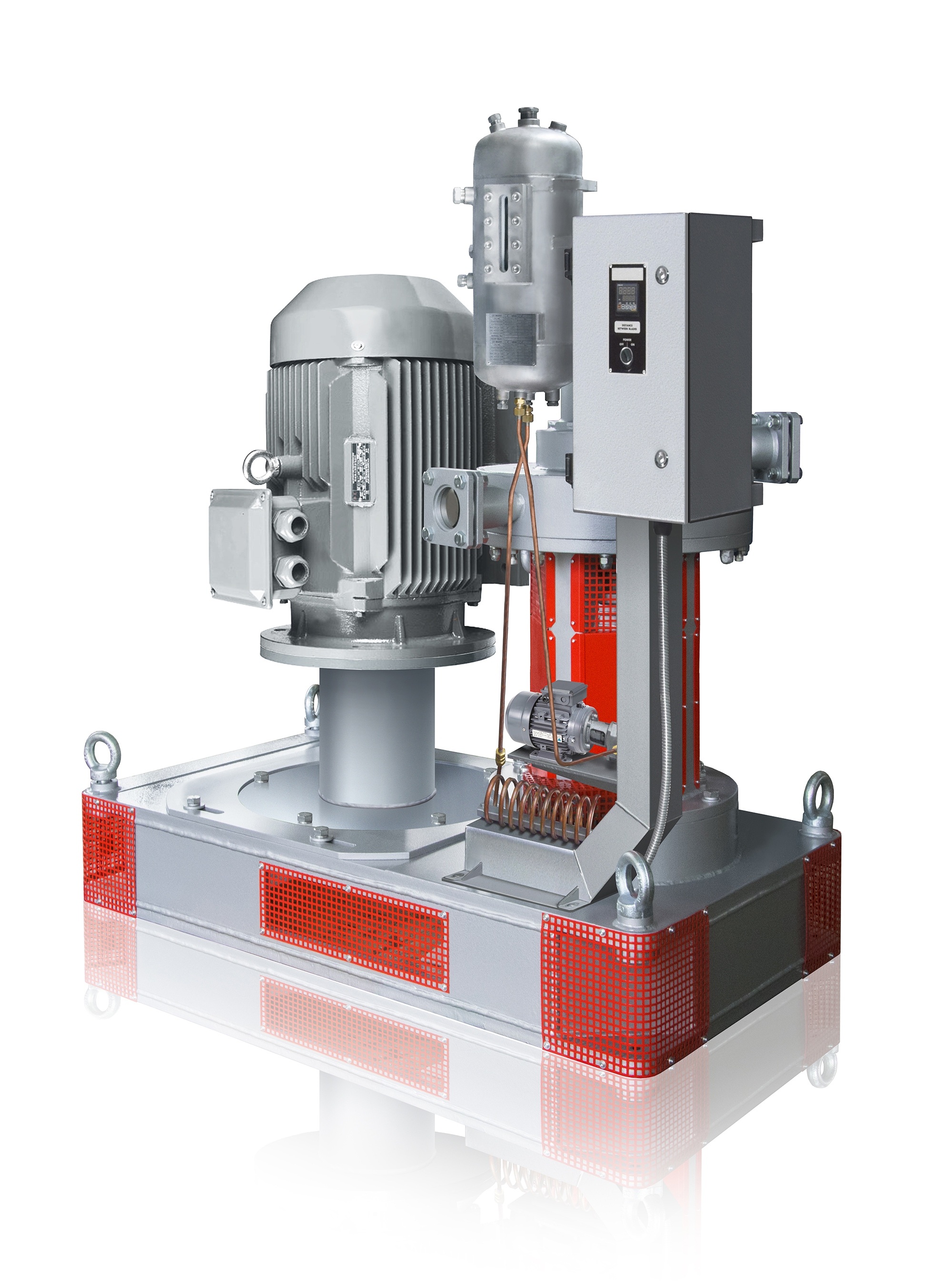

La tecnología de GlobeCore es flexible, por lo que las emulsiones de fuelóleo pueden producirse de dos formas.

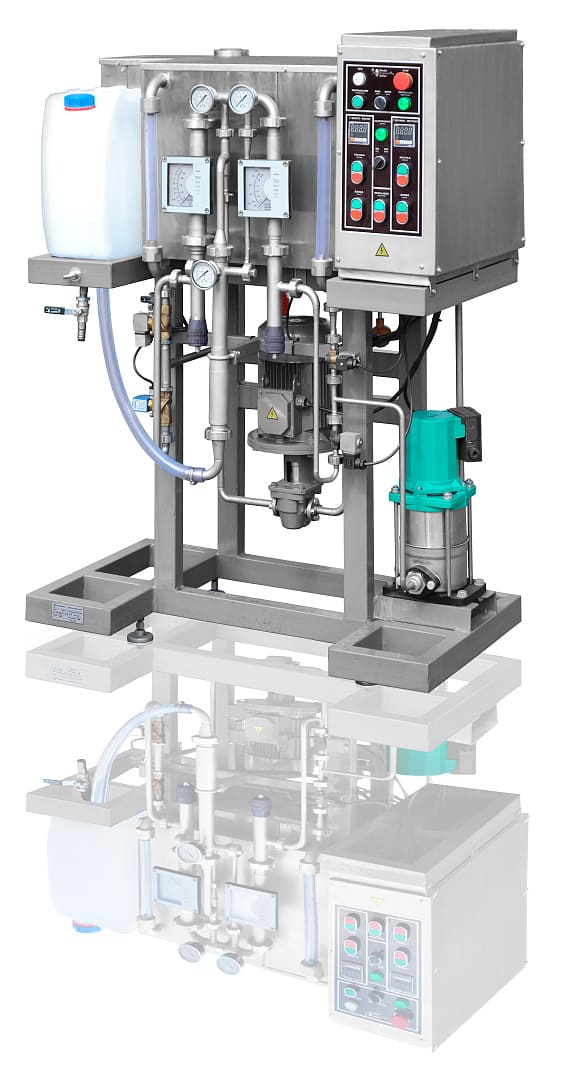

En el primer caso, el fuelóleo llega a la planta ya con agua, y el homogeneizador USB dispersa el agua de forma fina y uniforme en todo el volumen del fuelóleo.

El segundo enfoque implica la adición deliberada de una pequeña cantidad de agua al fuelóleo, generalmente no más del 10%. En este caso, mediante un rotámetro, el agua se añade al fuelóleo de manera continua y en pequeñas porciones durante el paso del fuelóleo por el homogeneizador USB. En invierno se recomienda mezclar el fuelóleo con agua inmediatamente antes de utilizar la emulsión de fuelóleo.

La presencia de una pequeña cantidad de agua en el fuelóleo mejora la calidad de la combustión gracias a una mejor mezcla con aire comprimido y a la dispersión uniforme del fuelóleo en la cámara de combustión. Esto también ayuda a reducir el consumo de fuelóleo y la cantidad de hollín y partículas sólidas producidas. Además, debido a la homogeneidad de la mezcla aire-combustible en la cámara de combustión, se reduce el consumo de aire en exceso, lo que conlleva una disminución del contenido de nitrógeno en el aire y de las emisiones de óxidos de nitrógeno. Adicionalmente, el uso de la tecnología de GlobeCore para producir emulsiones de fuelóleo permite la eliminación urgente de aguas residuales contaminadas con productos petrolíferos.

Ventajas del sistema de homogeneización de fuelóleo USB

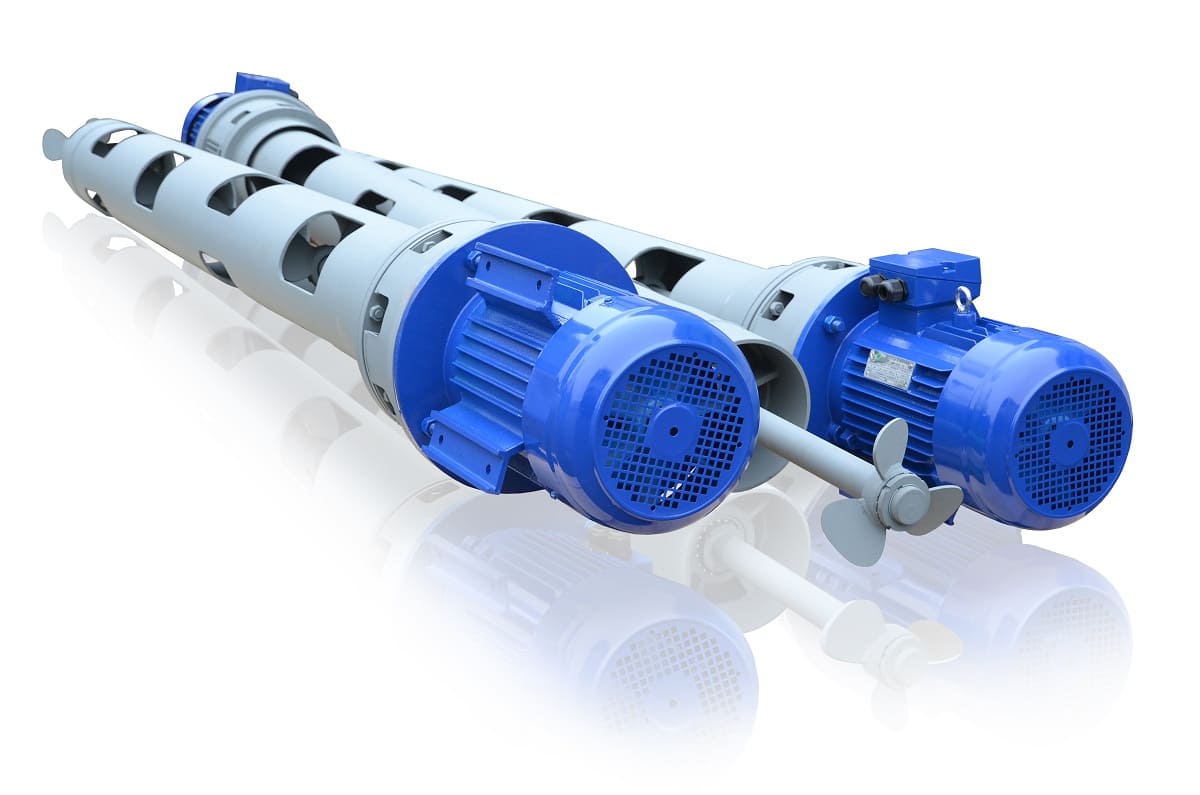

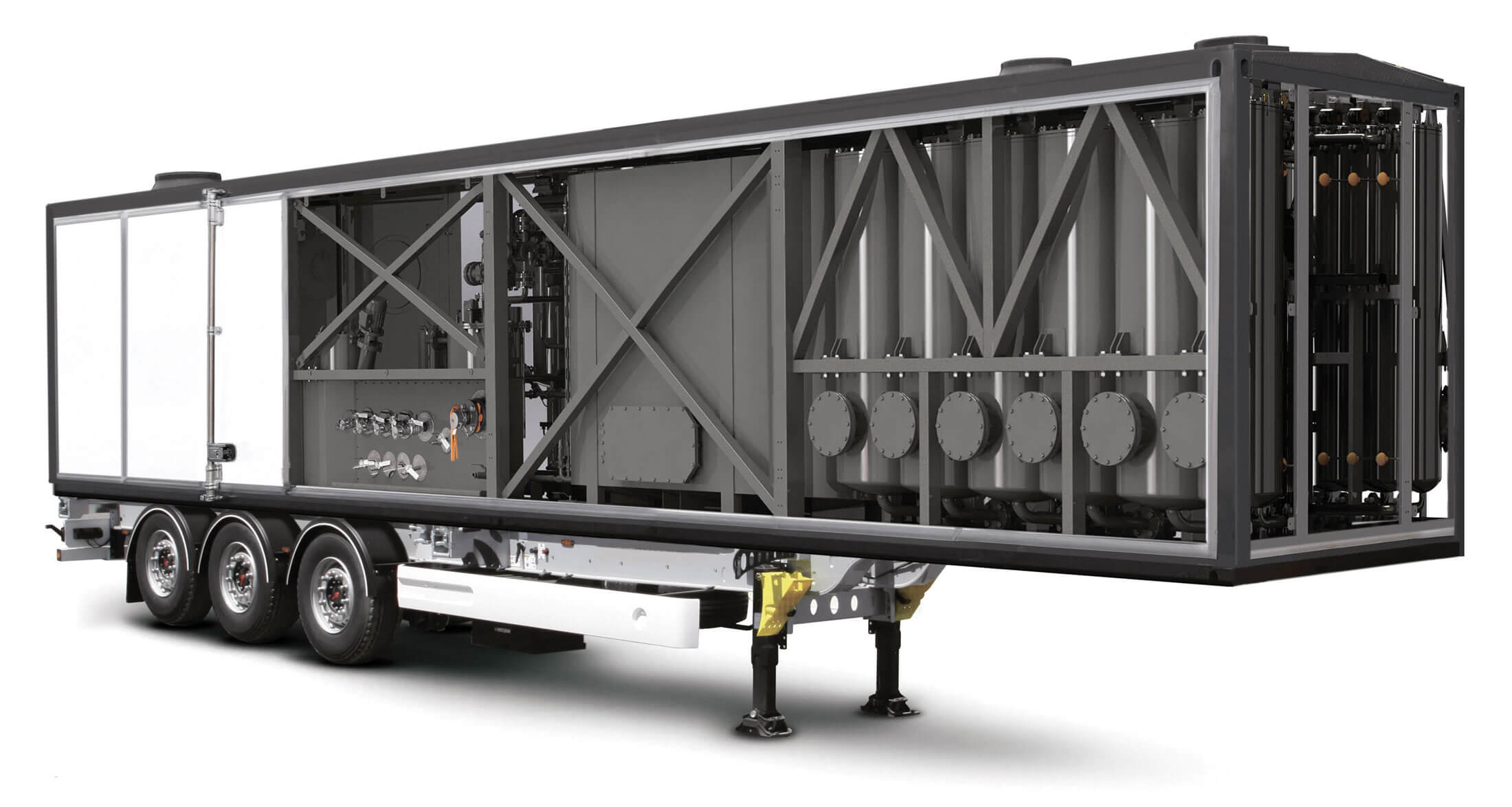

Una característica distintiva de los homogeneizadores USB es su compacidad. Incluso los homogeneizadores con una productividad de 100 metros cúbicos de emulsión por hora o más ocupan poco espacio y se transportan fácilmente al lugar de trabajo.

Además de las ventajas mencionadas, los homogeneizadores de fuelóleo USB permiten obtener beneficios indirectos. En particular, reducen los intervalos de mantenimiento de las calderas gracias a un funcionamiento más limpio y eficiente. También disminuyen el tiempo de inactividad del equipo de caldera durante el mantenimiento regular. Esto se logra debido a una menor contaminación de piezas como pistones, cabezas de pistón, camisas de cilindro, válvulas de escape y turbocompresores.