La purificación de combustible es un paso obligatorio que debe pasar el producto de petróleo después de un almacenamiento prolongado o contacto con el aire.

Para evaluar la pureza de los combustibles, es aconsejable utilizar varios indicadores de generalización que caractericen su efecto sobre el funcionamiento de los dispositivos técnicos. Tales indicadores generalmente incluyen el tamaño máximo de los contaminantes y el contenido de agua en masa. En la mayoría de los casos, las instrucciones de funcionamiento para el equipo de proceso contienen información sobre la clase de pureza del combustible en el momento en que se carga en el sistema. Además, la clase de pureza se indica en la documentación sobre la ruta completa del combustible, desde el suministro por parte de las plantas de fabricación hasta el llenado del sistema. Es natural que el grado más alto de pureza del producto de aceite se asegure en el momento de carga en el equipo de proceso.

La Tabla 1 enumera los requisitos básicos para la pureza de los combustibles, obtenidos como resultado de la generalización de los datos contenidos en los documentos normativos, las instrucciones y los resultados de la investigación científica.

Tabla 1. Requisitos para la pureza de combustibles

| Requisitos para la pureza de combustibles | |||

| Parámetro | Combustible automotriz | Combustible diésel | |

| Tamaño máximo de impurezas, µm, no más de | 10 | 5 | |

| Contenido en masa,%: | |||

| contaminantes | 0,0005 | 0,0005 | |

| agua | – | <0,003 | |

| impurezas mecánicas | – | – | |

| Contenido de ceniza,% | no estandariza | 0,01 | |

| Contenido de resinas, mg en 100 ml | 7,15 | 30,40 | |

Los indicadores cualitativos de los combustibles pueden variar según la presencia de contaminantes y no dependen tanto de las propiedades del producto petrolero como de las condiciones de almacenamiento, transporte, repostamiento de combustible y contaminación del ambiente externo.

Entre las principales fuentes y causas de contaminación del combustible están:

- ingreso de impurezas de la atmósfera;

- aparición de productos de corrosión y sustancias insolubles como resultado de la oxidación;

- bombeo de combustible sobre tuberías contaminadas;

- acumulación de impurezas en el fondo del tanque;

- condición insatisfactoria de las instalaciones de repostamiento y mangas;

- repostamiento de combustible por un método abierto;

- fuga en los sellos de las unidades de ensamblaje.

Tipos de contaminantes de combustible

Dependiendo del estado agregado, los contaminantes del combustible pueden ser sólidos, líquidos y gaseosos.

Sólidos incluyen productos de desgaste, corrosión de metales, condensación de hidrocarburos inestables, atmosféricos, de carreteras y otros tipos de polvo.

Líquidos son principalmente agua, alquitrán y surfactantes.

Gaseosos: aire y diversos gases.

La composición química permite dividir la contaminación del combustible en sustancias inorgánicas (sustancias minerales, agua, aire) y orgánicas (compuestos con estructura de hidrocarburos).

Una clasificación basada en la ocurrencia o penetración en el combustible también es común. De acuerdo con esto, los contaminantes pueden ser de:

- producción;

- operación;

- explotación.

Estas clasificaciones permiten resolver problemas para aumentación de la pureza de los combustibles de manera más eficiente debido a causas y fuentes de contaminación establecidas, así como a medidas para evitar que ocurran.

Fuentes de contaminación

Las causas y las fuentes de contaminación se pueden dividir condicionalmente en tres etapas:

- Obtención de combustible de refinerías de petróleo ya con productos de corrosión de equipos, jabones de ácidos nafténicos, polvo atmosférico y productos que ingresan del petróleo.

- Contaminación del combustible por polvo atmosférico y productos de corrosión durante el transporte en tanques ferroviarios.

- Ingreso de contaminantes residuos al combustible, productos de desgaste de los agentes de bombeo, polvo y productos de corrosión de los equipos en los depósitos de petróleo y estaciones de servicio.

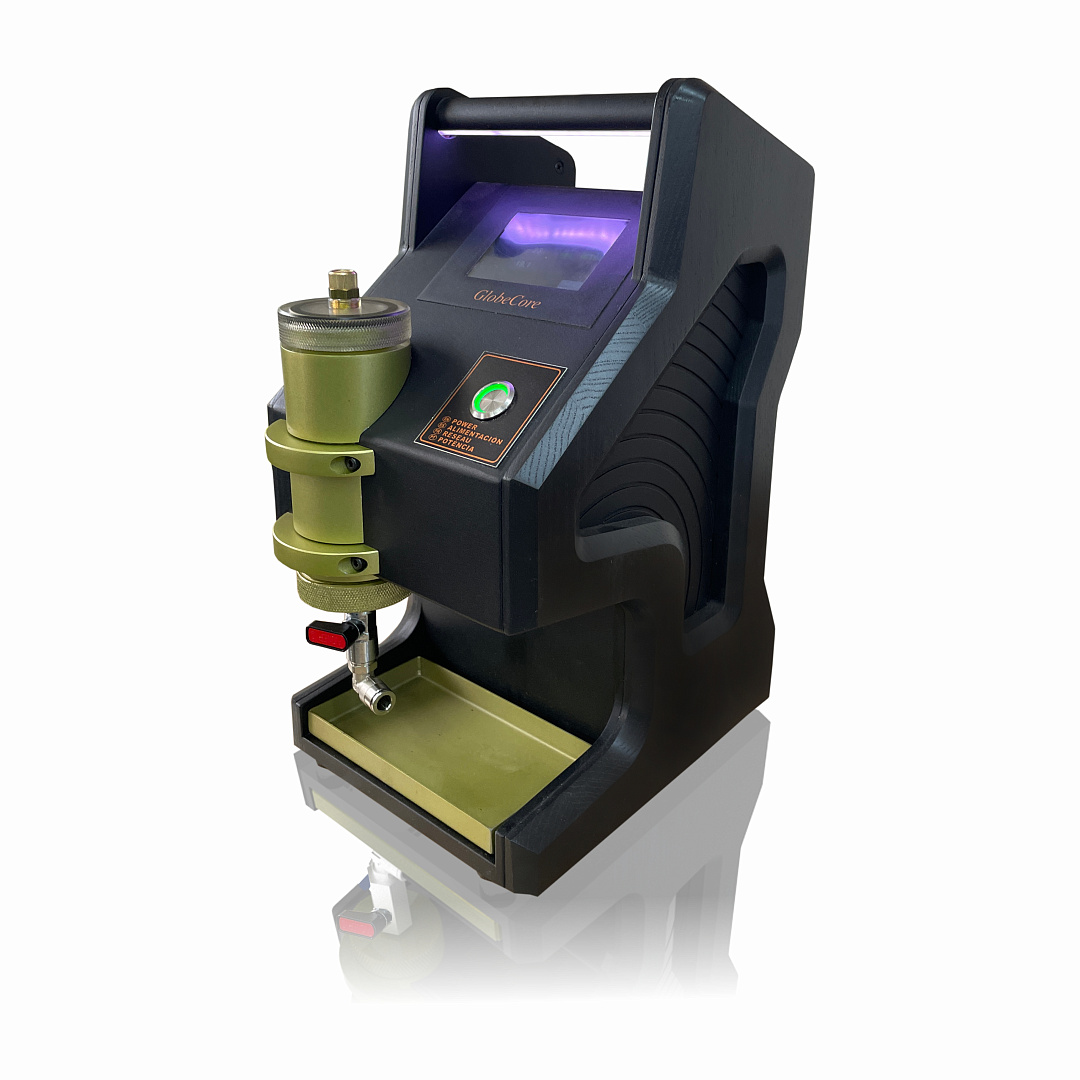

Independientemente de la naturaleza y la fuente de los contaminantes, antes de rellenarlos en el sistema de combustible, se deben purificar según la clase de pureza normal. Al llevar a cabo tales operaciones, una etapa importante es la selección del equipo que debe cumplir una serie de requisitos. Uno de los principales criterios para esto es la universalidad, la posibilidad de eliminar la mayor cantidad posible de contaminantes nocivos del combustible y trabajar con diferentes tipos de productos derivados del petróleo sin un importante reequipamiento técnico del dispositivo de purificacion.

Purificación de combustible: métodos principales

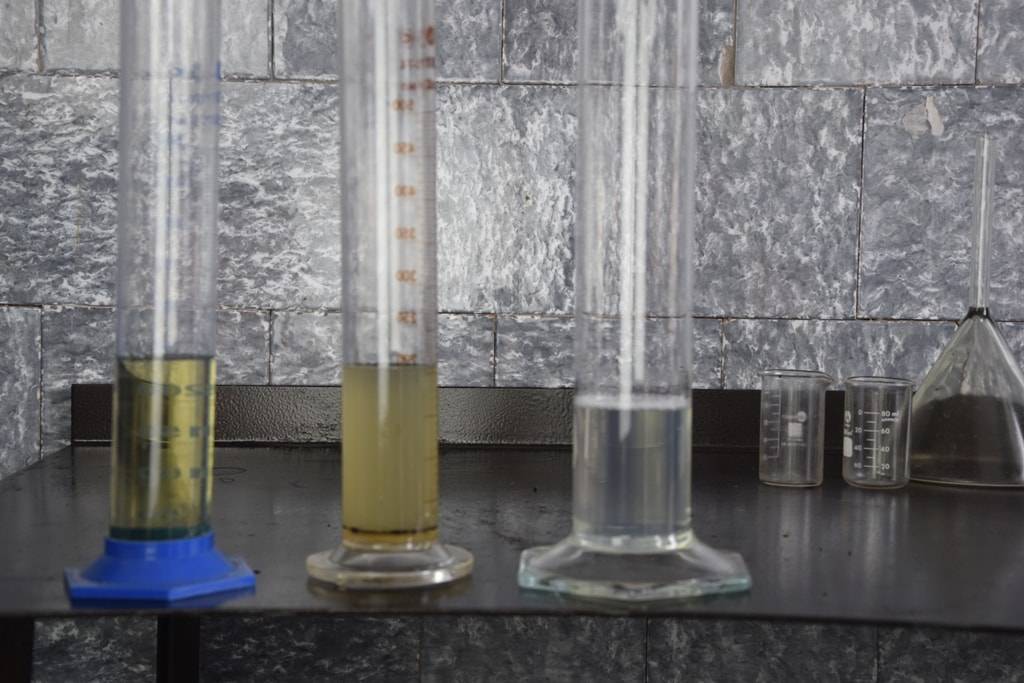

Hasta la fecha, hay un número suficiente de métodos por los cuales el combustible se purifica del agua y las impurezas mecánicas. Los más comunes son la sedimentación, la purificación centrífuga y la filtración. Por supuesto, estos métodos tienen sus propias ventajas y desventajas, y por lo tanto, los estudios en la dirección de desarrollar nuevos enfoques físicos y físico-químicos para la purificación de combustible no se detienen. Se pueden dividir condicionalmente en métodos de una sola vez y de largo plazo.

Los métodos que se relacionan con el primer grupo usan pretratamiento de combustible. En general, el tratamiento tecnológico se logra lavando el combustible con agua caliente o vapor. La necesidad de usar agua viene dictada por sus propiedades: es un compuesto de superficie activa que puede extraer la mayoría de las impurezas que se encuentran en la sección de las fases de combustible y agua. A su vez, para eliminar agua rápida y completamente después del lavado, es necesario introducir demulsificadores especiales en el combustible.

La purificación de combustible de esta manera no elimina por completo las impurezas. Solo se eliminan las partículas con un tamaño de partícula de 3 μm a 15 μm. En el combustible permanecen la contaminación de 1-2 μm.

Este método no es el único entre los tecnológicos. El método hidrodinámico para purificación de combustible también es conocido. En el caso de su uso, el combustible a una presión de 21-35 MPa pasa a través de una válvula cónica especial. Y reduzca gradualmente la presión a casi la presión atmosférica. Bajo la influencia de un cambio brusco en la velocidad de salida de combustible y presión en la válvula, se destruyen los engrosamientos asfálticos-resinosos. La desventaja del método es que las impurezas mecánicas de origen inorgánico no se destruyen. Además, la cantidad total de contaminantes en el combustible no cambia, pero su dispersión aumenta. Esto permite eliminar la obstrucción intensa de filtros, tuberías e inyectores. Además, la purificación de combustible se puede realizar debido a las fluctuaciones de sonido a corto plazo. En este caso, las partículas de impurezas mecánicas, por el contrario, aumentan de tamaño como resultado de la coagulación acústica. Tales impurezas son eliminadas más fácilmente por el proceso de filtración.

Para la purificación de combustible del agua, se pueden usar separadores eléctricos. El principio de funcionamiento de estos dispositivos es que el campo eléctrico provoca la coagulación de las gotas de agua, que luego pueden separarse del combustible por gravedad o fuerzas centrífugas.

Métodos físico-químicos de purificación

Los métodos físico-químicos para purificación de combustible de acción de una sola vez para eliminar el agua de los combustibles, aunque son bastante efectivos, son complejos y, en la mayoría de los casos, bastante engorrosos. Se realizan mediante filtración a través de adsorbentes (carbones, zeolitas, geles de sílice y alumogeles).

Los métodos físico-químicos para purificación de combustible de acción a largo plazo son relativamente más simples. Su uso asegura que el combustible esté limpio en el nivel correcto durante los períodos de almacenamiento, transporte y operación. La esencia del método consiste en introducir aditivos especiales (sustancias químicamente activas) en el combustible en pequeñas cantidades. Su influencia permanece desde el momento de la introducción y hasta el momento de la combustión del combustible en el cilindro del motor. El rango de acción de los aditivos introducidos es bastante amplio. Limitan o impiden por completo la corrosión de las superficies de las piezas del motor, evitan la formación de resinas, coagulan las impurezas mecánicas, etc.

La aplicación de un método específico de purificación de combustible depende directamente de los requisitos para los sistemas de purificación del motor.