Los aceites hidráulicos son un producto bastante común y en muchos casos se usan en maquinaria y máquinas sensibles. Recientemente, en la mayoría de los sistemas de aceite, se instalaron filtros con un tamaño de malla de 25 a 50 μm. Esto fue suficiente para cumplir con las condiciones para válvulas. Sin embargo, los componentes de los sistemas hidráulicos contienen pasos estrechos y bajos gastos, que, si hay contaminantes en el aceite, pueden tener un efecto significativo en el funcionamiento de todo el sistema, así como en el grado de desgaste. Por lo tanto, la purificación del aceite hidráulico de las impurezas mecánicas permite aumentar la confiabilidad del equipo lleno de aceite.

Los aceites hidráulicos son fluidos operacional para los sistemas respectivos. Los aceites hidráulicos son los fluidos operativos para los sistemas respectivos. Se dividen en petróleos, agua-glicoles y sintéticos. La tarea principal de este tipo de aceite es la transferencia de energía mecánica desde una fuente particular de su formación directamente al lugar de uso. En este caso, dependiendo de las tareas asignadas, el significado y (o) la dirección de la fuerza laboral pueden cambiar.

Ningún actuador hidráulico puede funcionar sin un medio de fluido hidráulico que actúa como un elemento estructural necesario de absolutamente cualquier sistema hidráulico.

Para cumplir con los altos requisitos, que están dictados por las tendencias modernas en el desarrollo de accionamientos hidráulicos, los fluidos hidráulicos deben tener una serie de características:

- tener un nivel de viscosidad óptimo y un alto índice de viscosidad;

- tener altas propiedades antioxidantes, estabilidad térmica y química;

- poder anticorrosivo;

- indice de desemulsión;

- buena filtrabilidad;

- antiespumante;

- proteger las piezas del desgaste.

Todos los aceites hidráulicos nuevos están certificados, es decir hay una confirmación del cumplimiento de las propiedades reclamadas con la real. Al comprar un producto certificado, puede estar seguro de que tiene las propiedades que están confirmados en su pasaporte.

Contaminación de aceites hidráulicos

Durante el funcionamiento, los fluidos hidráulicos y los aceites están bajo la influencia de temperaturas, presiones y caudales de un amplio rango. La aparición de contaminantes conduce a la aparición de una espuma suficientemente estable, que puede provocar un mal funcionamiento del equipo hidráulico.

Los contaminantes de origen orgánico tienen propiedades físicas similares al fluido hidráulico. La aparición de productos de oxidación promueve un aumento en el número ácido de fluidos hidráulicos y, en consecuencia, la corrosión de las partes metálicas. Cuando la temperatura aumenta, los procesos oxidativos se activan, ya que en el aceite en este momento hay aire disuelto o emulsionado. También afectan negativamente a las propiedades de productividad de los aceites hidráulicos y las impurezas mecánicas, que hacen que el desgaste de las superficies de fricción sea más intenso. Vale la pena señalar que la mayor cantidad de contaminantes ingresa a los fluidos hidráulicos durante su operación. Con el aumento de contaminantes, las fuerzas de fricción en las juntas de las unidades hidráulicas, las fuerzas de fricción de los carretes de los distribuidores hidráulicos y la intensidad de desgaste de las piezas de fricción aumentan proporcionalmente. Todo esto conduce a una disminución en el rendimiento funcional y la fiabilidad de las unidades hidráulicas individuales y de todo el accionamiento hidráulico en general. Por lo tanto, resolver el problema de la purificación del aceite hidráulico es muy actual.

Causas de contaminación de fluidos hidráulicos

Los fluidos hidráulicos pueden estar contaminados por varias causas. Primero, es necesario entender la diferencia básica entre la contaminación primaria y secundaria. Contaminación primaria significa contaminación del sistema antes de la puesta en servicio. En consecuencia, la contaminación secundaria es la contaminación que ocurre directamente durante la operación del equipo. La contaminación primaria del sistema ocurre como resultado de la presencia en el sistema de restos de procesamiento e instalación mecánicos, así como de las impurezas contenidas en el aceite nuevo. La contaminación secundaria suele ser restos mecánicos, productos de desgaste por abrasión, procesos de corrosión y suciedad que ingresa al sistema a través de materiales de compactación de cilindros oa través de canales de desaireación en depósitos. Anteriormente, se le prestó menos atención al problema de la dependencia de la vida del equipo hidráulico con la pureza del fluido hidráulico. Pero estudios recientes han demostrado que existe una relación estable entre estos parámetros. Por lo tanto, la purificación del aceite hidráulico debe ser un procedimiento obligatorio que forma parte de un conjunto de medidas para prolongar la vida útil y reducir la probabilidad de falla de la maquinaria y el equipo correspondientes.

Por ejemplo, las estadísticas argumentan que una de las causas principales de la falla prematura de los rodamientos de rodillos es la lubricación incorrecta, la presencia de impurezas sólidas en el aceite y la sobrecarga.

Purificación de aceite hidráulico: método de filtración

El propósito general de los filtros es la eliminación de impurezas mecánicas de los aceites hidráulicos. Para una purificación más eficiente en los sistemas, es una práctica común instalar estos dispositivos en varios lugares:

- en el canal de la salida del tanque. Este filtro sirve para eliminar los contaminantes que ingresan al sistema con aire;

- en la entrada de la bomba (filtros-prensas);

- en la parte superior del tanque;

- en el contorno del tanque (filtros de derivación);

- en las líneas de recirculación de líquidos (filtros de retorno).

Los parámetros indicativos del filtro son el tamaño de sus mallas y el grado de separación. Por ejemplo, si hay una designación β3> 200 en el filtro, esto significa que su tamaño de malla es de 3 μm y el grado de separación es 200. De hecho, esto significa que solo una partícula de 200 puede pasar a través del filtro.

La efectividad del proceso de filtración depende de los materiales utilizados, entre los que se encuentran el vidrio fibroso, el papel de celulosa, las redes de metal y similares. En general, el filtro para aceite hidráulico consiste de un elemento filtrante, un indicador de contaminación y otros componentes. Para cada sistema, la elección del filtro es estrictamente individual. El tamaño de las mallas generalmente se determina empíricamente según los requisitos de los sitios críticos. Los sistemas hidráulicos más comunes son filtros con un tamaño de malla de 3 a 40 μm. Es posible utilizar dispositivos con un tamaño de malla de hasta 1 μm, pero en este caso es necesario controlar la tela del filtro, ya que los aditivos viscosos y los inhibidores de la corrosión pueden provocar la obstrucción del filtro.

Recuperación de propiedades de aceite hidráulico

La purificación del aceite hidráulico en las fábricas es necesaria para la operación confiable de los equipos hidráulicos. Los fluidos y aceites de trabajo, incluidos los fluidos hidráulicos, que se utilizan como lubricante y refrigerante interno para diversos tipos de maquinaria industrial, están sujetos a cambios negativos bajo la influencia de altas temperaturas, caída de presión o cambio en la velocidad del flujo.

Las propiedades útiles de los aceites hidráulicos, como es sabido, dependen del nivel de viscosidad, la estabilidad a la oxidación y la pureza, la capacidad de lubricar las piezas móviles, la corrosión y las propiedades de la emulsión. La diferencia de otros tipos de aceites operacionales es la mayor viscosidad del aceite hidráulico para actuadores hidráulicos de alta presión. Una mayor viscosidad hace que la puesta en marcha de los dispositivos sea insegura o imposible. Por otro lado, para asegurar un funcionamiento eficiente y confiable de los sistemas, la viscosidad del aceite hidráulico no debe ser inferior a 20 cSt. De lo contrario, la película de aceite se vuelve demasiado delgada y esto lleva a un desgaste rápido de las bombas. Naturalmente, tales cambios reducen drásticamente la eficiencia del funcionamiento de las máquinas.

La mayor cantidad de contaminación cae en el aceite durante la operación del accionamiento hidráulico. En el proceso de contaminación del aceite hidráulico, se forma una espuma persistente. Simplemente provoca el mal funcionamiento de la maquinaria. Los productos de oxidación aumentan el índice de acidez del aceite y, en consecuencia, aumentan la corrosión de las partes metálicas. La oxidación se activa más rápido bajo la influencia del calentamiento del ambiente interno de los motores y debido a la presencia de aire disuelto o emulsionado en el aceite hidráulico.

La película aceitosa formada entre las partes conectadas de las bombas de émbolo crea fricción líquida y evita su contacto. También sirve para enfriar las piezas durante la exposición a las temperaturas de funcionamiento. La explotación de las bombas que funcionan con aceite hidráulico contaminado interrumpe la estabilidad y la uniformidad de la película de aceite. La intensidad del desgaste de los acoplamientos de fricción, reduce el rendimiento funcional y la fiabilidad de las unidades hidráulicas y el actuador hidráulico en general.

Cómo purificar el aceite hidráulico?

La regla principal en explotación de los equipos hidráulicos es garantizar un alto nivel de pureza del aceite o un control y purificación regular. Es costumbre asignar sitios especiales para equipos de purificación de aceite en plantas industriales. Incluye: para el aceite – 3 sitios para los contaminados y limpios; instalación de purificación de aceite; un bloque de filtros con una zeolita; un bloque de filtros finos; analizador de aceite; una columna dispensadora de aceite; dos unidades de bombeo. Después de eso, el aceite contaminado se bombea a los contenedores apropiados. Alternativamente, cada aceite se bombea a través de filtros con una zeolita, donde el agua se separa, luego a través de filtros finos, donde el aceite se limpia previamente de la contaminación. Luego, este aceite ingresa a la instalación de tratamiento de aceite, donde mediante el método de separación, tiene lugar la purificación final de la contaminación y el agua. El aceite purificado se suministra a los tanques, desde donde se realiza el llenado de las columnas hidráulicas de las máquinas de construcción a través de la columna del dispensador de aceite. Para separar efectivamente el aceite en la instalación, se calienta a 80ºC.

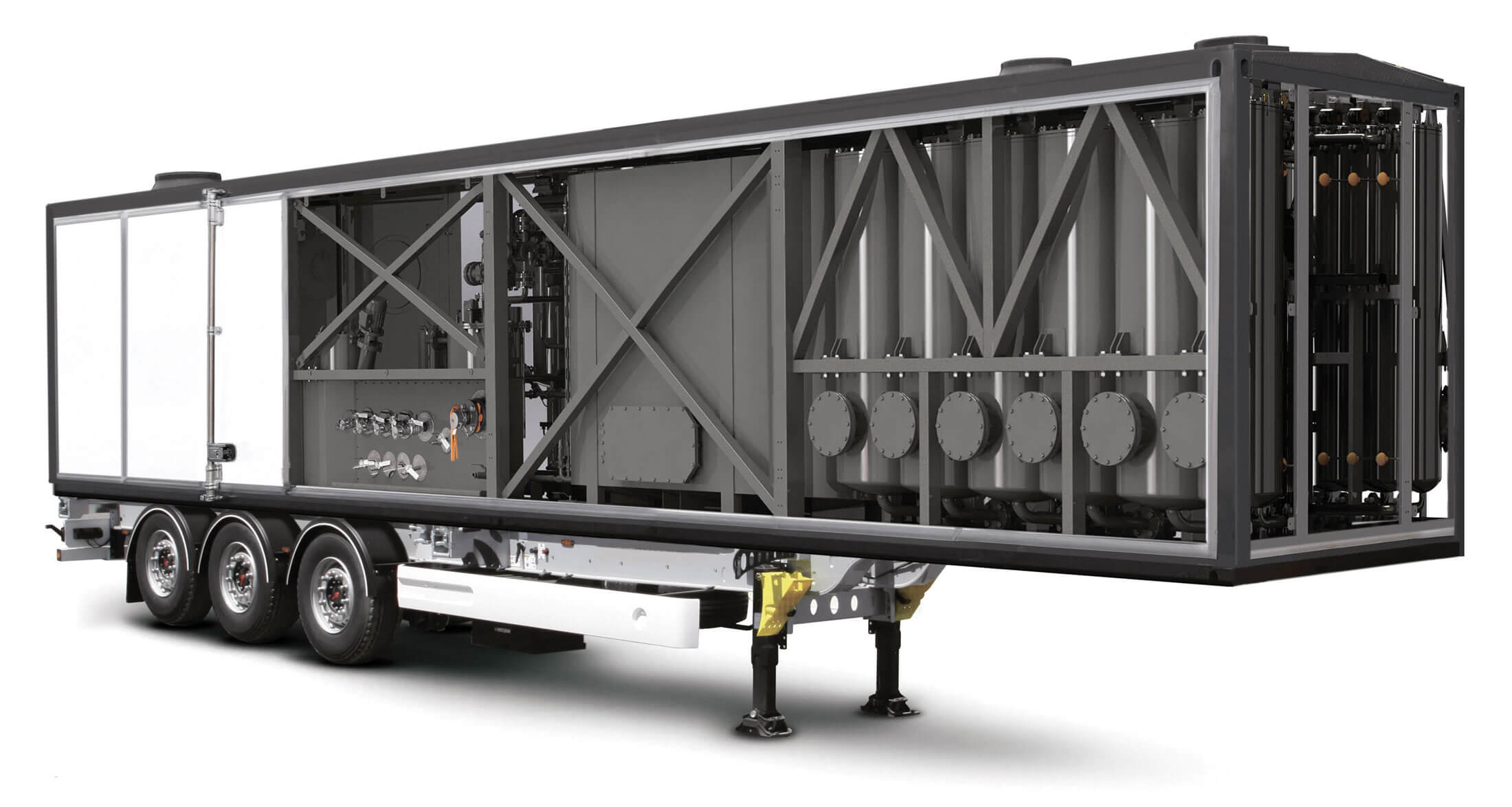

A pesar de las reglas introducidas en el siglo pasado, el mercado moderno ofrece una solución más efectiva al problema de la purificación del aceite hidráulico. Los aceites hidráulicos con accionamiento hidráulico se purificaron utilizando equipos instalados en estaciones móviles o áreas estacionarias especializadas.

Instalación UVR para purificación de aceite hidráulico

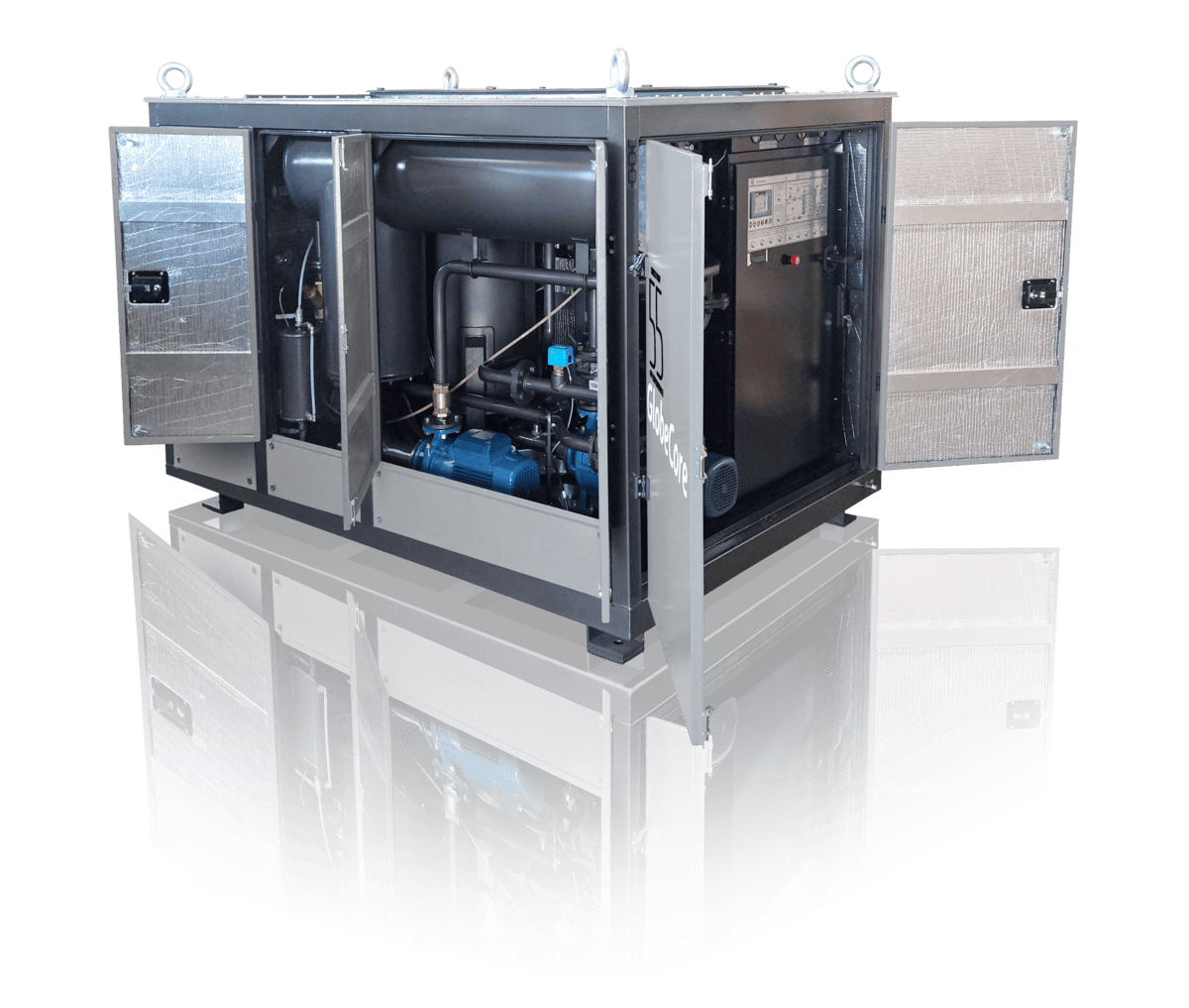

GlobeCore produce instalaciones del tipo UVR, que están diseñadas para purificación del aceite al repostar en el tanque o directamente en el motor durante el mantenimiento.

UVR es una instalación universal que está diseñada para: regeneración y recuperación de varios tipos de aceites, transformadores, turbinas, industriales así como para clarificación de combustibles, combustible diesel oscuro, clarificación del aceite de calefacción oscuro, condensado de gases, gasolina, queroseno, etc.

Absolutamente cualquiera de las instalaciones del tipo UVR es universal y tiene la capacidad de purificar, estabilizar, filtrar, clarificar, regenerar y eliminar aromáticos de absolutamente todo tipo de productos derivados del petróleo. La instalación se utiliza para cualquier empresa, no requiere una ubicación especial y se transporta fácilmente, su Ventaja es que se puede fabricar en tres versiones:

- versión del marco;

- versión del contenedor;

- a prueba de fuego y explosiones (contenedor de rodillos).

La posible movilidad de la instalación permite explotar en condiciones estacionario y del campo.

Otra característica distintiva de las instalaciones UVR es que otras máquinas pueden no purificar el aceite hidráulico a tal grado que la contaminación no exceda el nivel permisible después de un ciclo de purificación, el líquido se recicla usando válvulas de control. Los sistemas complejos de purificación y regeneración de aceite UVR permiten filtración y recuperación completa de cualidades positivas del aceite en un ciclo de operación.

El uso de UVR para purificación y regeneración petróleo puede reducir la cantidad de reparaciones no programadas de equipos hidráulicos en un 25-30%, el consumo de piezas de repuesto escasas se reduce en un 20%.