La producción de resistencias es una dirección prometedora en la industria eléctrica debido al uso activo de estos elementos en el campo de la electrónica y la radioelectrónica. En circuitos de equipos electrónicos y radioelectrónicos, las resistencias pueden ser hasta el 50% de los componentes usados. Además, hasta el 40% de ellos son tipos de resistencias sin cable. La calidad y fiabilidad del equipo depende en gran medida de ellos.

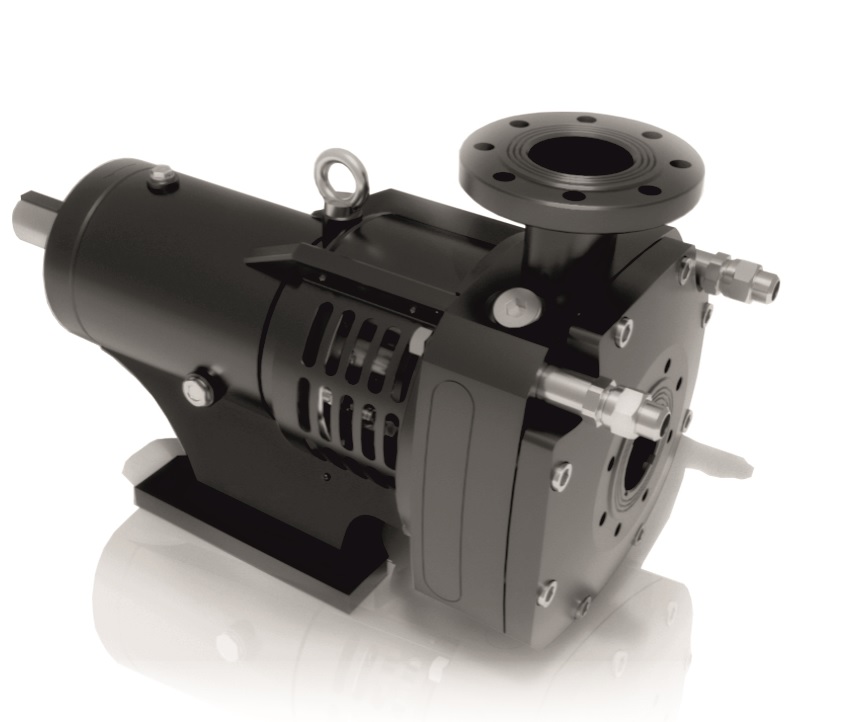

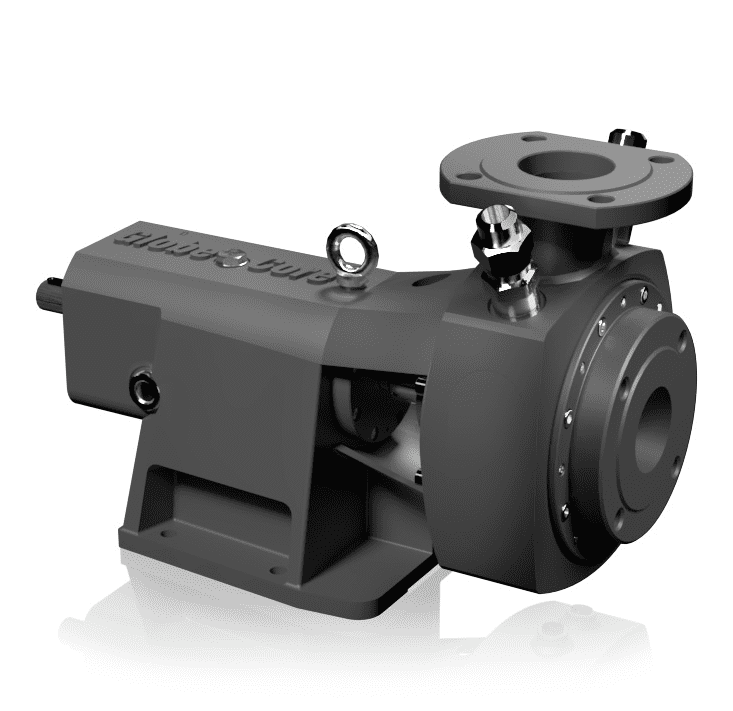

Es durante la producción de resistencias compuestas sin cables que se puede utilizar el aparato de la capa vórtex (AVS) de GlobeCore. El modelo AVSp-150 es adecuado para este proceso tecnológico.

Tecnología de producción de resistencias tradicionales: resultados de las pruebas y desventajas

La producción de resistencias según parámetros controlados de forma tradicional se caracteriza por una gran cantidad de rechazos debido a los altos requisitos de calidad, dispersión de componentes triturados y mezclados. Durante el control de calidad, se tienen en cuenta la fuerza electromotriz (FEM) de su propio ruido, funcionamiento suave, coeficiente de temperatura y otros parámetros.

Para minimizar el número de rechazos y mejorar la calidad de los productos, se aumentan los períodos de procesamiento, molienda y mezcla de los componentes de las mezclas compuestas. Para la trituración, se utiliza un medio de alcohol etílico. El período de procesamiento del material puede exceder los dos días y, en general, el proceso tecnológico, teniendo en cuenta las tareas relacionadas, toma más de 100 horas.

En las líneas clásicas para la producción de resistencias, hechas de materiales compuestos, se utilizan principalmente molinos de bolas y, en ocasiones, también se utilizan molinos de vibración. Su efectividad se puede analizar comparando los resultados del procesamiento con los indicadores que se alcanzaron en AVS.

Molinos de bolas: molienda de la composición a base de óxido de indio aleado

En el primer caso, se utilizó para el estudio una mezcla a base de óxido de indio aleado. El proceso de molienda tradicional se realizó en un molino con bolas de alundum ultrarresistentes y un revestimiento cerámico de la cámara de trabajo. Se obtuvieron los siguientes resultados (tabla 1):

Tabla 1

|

Tiempo de procesamiento, h |

Índice de resistencia promedio del elemento portador de corriente R, kΩ |

Valor promedio del FEM de ruido, μV / V |

|

0 |

230 |

7,7 |

|

3 |

135 |

7,0 |

|

6 ≥ |

176 |

6,0 |

|

9 ≥ |

105 |

6,5 |

|

15 ≥ |

200 |

7,5 |

|

24 ≥ |

190 |

6,4 |

Para la comparación, al procesar la composición en AVS durante solo 7 minutos, la resistencia promedio del elemento conductor aumentó a 3500 kΩ y FEM del ruido disminuyó a 1,7 μV / V. Esto indica la baja eficiencia de los molinos de bolas en la producción de resistencias compuestas en comparación con AVS.

La duración del tratamiento en un molino tradicional prácticamente no tiene ningún efecto sobre la calidad de los elementos conductores. AVS, por otro lado, le permite aumentar efectivamente el indicador de la resistencia nominal y reducir FEM del ruido. Esto se logra gracias a la molienda fina a una velocidad de 7500 cm2 / g y la activación de las partículas de material.

Molinos de bolas: molienda de la composición a base de dióxido de estaño aleado

En el siguiente estudio, se trataron sistemas de dióxido de estaño aleado. La composición se procesó en un molino de bolas y AVS. Los resultados se muestran en la Tabla 2:

Tabla 2

|

Instalación |

Tiempo de tratamiento |

Superficie específica, cm2 / g |

Índice de resistencia promedio del elemento portador de corriente R, kΩ |

Coeficiente de temperatura promedio 10-4, K-1, a 200 ° C |

Valor promedio de FEM de ruido, μV / V |

|

АVS |

0 |

2900 |

1300 |

-11,9 |

5,3 |

|

4 min |

6500 |

1500 |

-11,8 |

3,9 |

|

|

9 min |

9700 |

2500 |

-12,5 |

3,2 |

|

|

Molino de bolas |

0 |

4800 |

300 |

– |

– |

|

3 h |

5900 |

370 |

-13,2 |

7,3 |

|

|

6 h |

– |

440 |

-13,2 |

4,0 |

|

|

9 h |

6900 |

340 |

-13,2 |

3,1 |

|

|

15 h |

6970 |

900 |

-13,4 |

2,3 |

|

|

24 h |

7080 |

840 |

-13,3 |

3,0 |

Como puede ver, los resultados son consistentes con estudios previos. Si en AVS se observan el valor máximo de la superficie específica y el FEM mínimo después de procesar durante 7 minutos, en un molino de bolas se necesitan 15 horas. Al mismo tiempo, se observa la mayor dispersión de partículas y homogeneidad de mezclas.

Notemos que el procesamiento de la composición por solo 4 minutos en AVS permite obtener un material con un índice de resistencia promedio 3-4 veces mayor que en el caso de su molienda en un molino de bolas durante 9 horas. Esto indica la alta eficiencia de AVS en comparación con un molino tradicional.

Así, las principales desventajas de la producción de resistencias en molinos de bolas tradicionales son:

- duración del tratamiento de la composición;

- altos valores de FEM de ruido;

- alto consumo de electricidad;

- no la mejor calidad de molienda y mezcla de componentes;

- baja uniformidad, lo que implica una gran dispersión de parámetros magnéticos.

Para resolver estos problemas de los métodos tradicionales de fabricación de resistencias, el aparato de la capa vórtex de la empresa GlobeCore lo permite.

Producción de resistencias utilizando el aparato de la capa vórtex

La producción de resistencias en el aparato de la capa vórtex es el procesamiento de una mezcla compuesta en un campo electromagnético utilizando partículas ferromagnéticas.

¿Cómo funciona?

El inductor crea un campo electromagnético en la cámara, bajo la influencia del cual las agujas ferromagnéticas y el material procesado comienzan a moverse a través del contenedor.

Las partículas ferromagnéticas chocan con la sustancia, golpean contra las paredes de la cámara y giran intensamente: se crea una capa vórtex. En la capa vórtex se observan los procesos de dispersión, mezcla bajo la influencia del tratamiento electromagnético, altas presiones locales, vibraciones acústicas y electrólisis. El procesamiento adicional se debe al hecho de que el modelo AVSp-150 tiene una cámara recíproca, que le permite moler y mezclar materiales más a fondo.

Como resultado, obtenemos una mezcla compuesta de materiales finamente dispersos, sobre la base de los cuales se producen resistencias sin cable de alta calidad.

Resultados de las pruebas

Para determinar la eficiencia de trituración y mezcla de la composición, se utilizó un sistema basado en ZrWC y un enlace de vidrio. El tratamiento se realizó para diferentes tiempos y los resultados se muestran en la tabla 3:

Tabla 3

|

Tiempo de tratamiento, min |

Superficie específica, cm2 / g |

Tamaño medio de partículas, μm |

|

0 |

1150 |

5,5 |

|

2 |

2700 |

2,36 |

|

4 |

2120 |

2,25 |

|

6 |

2150 |

2,97 |

|

8 |

2140 |

2,28 |

|

12 |

1940 |

3,29 |

Vemos que el polvo tiene la mayor superficie específica después de procesado durante 2-4 minutos. El procesamiento posterior conduce a la unión de las partículas. La sustancia se tritura y agrega simultáneamente.

Al estudiar los valores de las resistencias nominales, se reveló que las resistencias hechas de polvos triturados al estado más finamente disperso tienen los indicadores de resistencia máxima. Por tanto, cuanto mayor sea la finura de la molienda, mayor será la resistencia. Es elemental cambiar este parámetro en AVS; basta con cambiar el tiempo de procesamiento del material.

Además, en la producción de resistencias en el aparato de la capa vórtex, es bastante simple controlar y regular otros parámetros de estos productos: coeficiente de temperatura y la fuerza electromotriz del ruido.

Tabla 4

|

Tiempo de tratamiento, min |

El valor del coeficiente de temperatura de la resistencia eléctrica 10-6, К-2, a + 200 ° С con contenido de ZrWC, % |

|||||

|

45 |

50 |

55 |

60 |

65 |

70 |

|

|

0 |

28 |

24 |

21 |

15 |

14 |

14 |

|

2 |

25 |

24 |

18 |

17 |

16 |

16 |

|

4 |

29 |

21 |

20 |

16 |

17 |

16 |

|

6 |

20 |

17 |

18 |

15 |

15 |

16 |

|

8 |

21 |

20 |

17 |

14 |

14 |

15 |

|

12 |

24 |

19 |

16 |

14 |

14 |

11 |

La siguiente tabla 5 muestra la dependencia del valor FEM del ruido de las resistencias con ZrWC 45% del tiempo de procesamiento de la composición en el aparato de la capa vórtex:

Tabla 5

| Tiempo de tratamiento, min |

2 |

4 |

8 |

12 |

| FEM de ruido, μV / V |

20 |

10 |

7 |

13 |

Por lo tanto, para producir resistencias con ciertas características en AVS, es suficiente cambiar dos parámetros: el contenido de la fase conductora y el tiempo de procesamiento de la composición.

Ventajas de la tecnología para la producción de resistencias en el aparato de la capa vórtex

AVS permite optimizar e intensificar el proceso de fabricación de resistencias debido a las siguientes ventajas:

- Reducción del tiempo de procesamiento de la composición

La preparación del compuesto finamente disperso toma solo unos minutos, en lugar de decenas de horas, como se observa en las líneas de producción tradicionales. La velocidad de producción aumenta de 50 a 150 veces. - Simplificación de la línea de producción

Una serie de tareas y procesos secundarios se vuelven innecesarios, por lo que la producción de resistencias se vuelve más fácil, más asequible y más rentable. - Rentabilidad

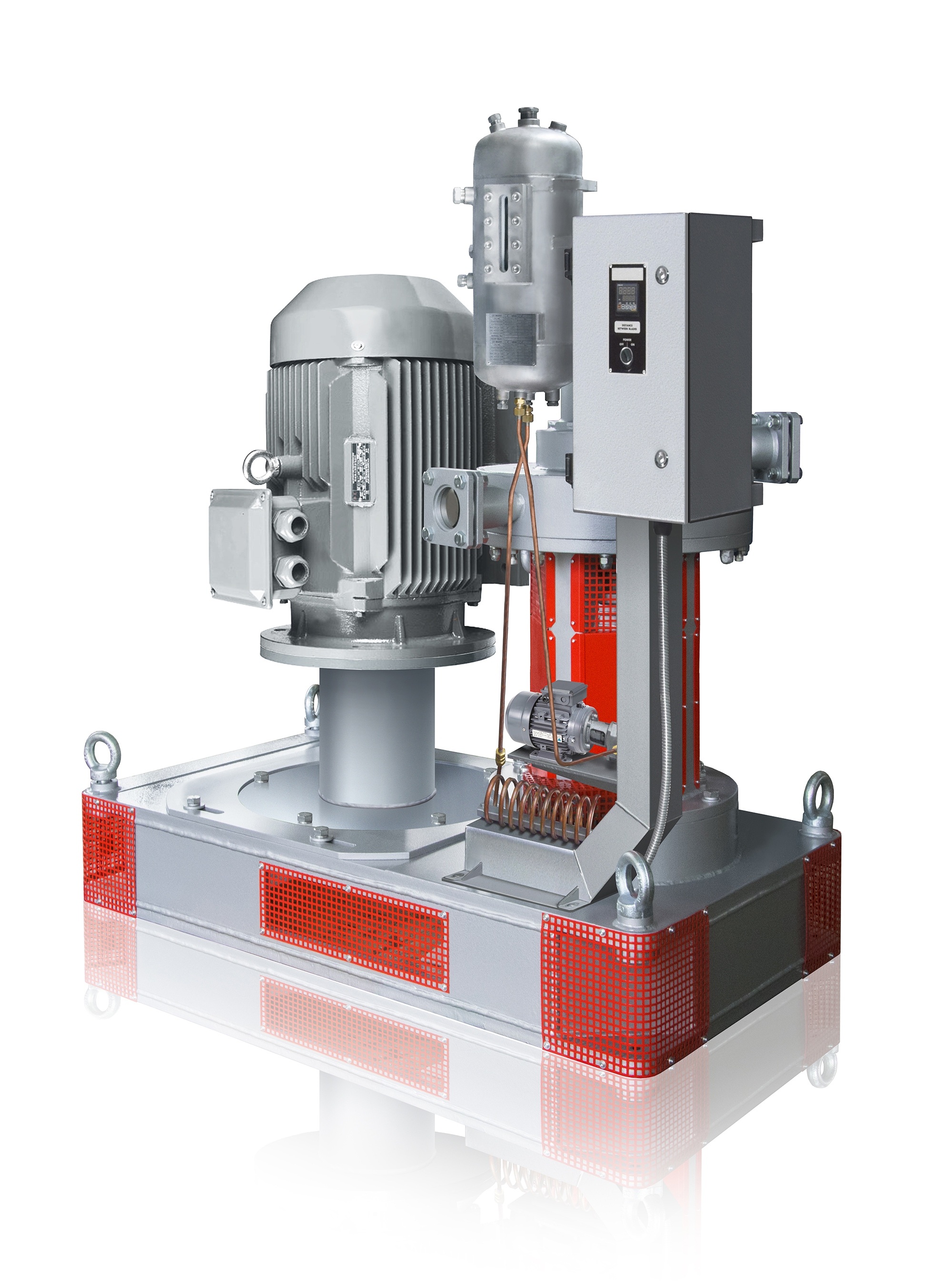

El consumo de electricidad, tiempo y otros recursos cuando se utiliza el aparato de la capa vórtex se reduce diez veces en comparación con el uso de instalaciones tradicionales de bola o vibración. - Compacidad

La instalación pesa 560 kg. No ocupa mucho espacio: 1,9 metros de alto, 1 metro de ancho y 1,5 metros de largo. Fácil de mover sobre ruedas. No requiere cimentación ni estructuras adicionales. Mucho más fácil de usar en comparación con los equipos clásicos.

Además, la tecnología abre posibilidades para crear nuevos tipos de resistencias. Por lo tanto, el aparato de la capa vórtex AVSp-150 es un equipo altamente eficiente con un nivel suficiente de productividad para la disposición de una empresa compacta y grande para la producción de productos eléctricos. Puede consultar y solicitar la instalación a los gerentes de la empresa GlobeCore.