La participación de la energía nuclear, según diversas estimaciones, es al menos del 10 al 16% de todos los recursos energéticos generados en el mundo. En algunos países, como por ejemplo en Francia, la energía nuclear ocupa una posición de liderazgo: el 71,6%. En China, la participación de la energía nuclear no supera el 4%. El uso de la energía atómica es un tema de debate, ya que se asocian a una serie de problemas reales y posibles:

- necesidad de eliminar los desechos radiactivos;

- accidentes que conducen a desastres ambientales (plantas de energía nuclear en Chernobyl y Fukushima);

- las centrales nucleares pueden ser como objeto de ataques terroristas y son posibles armas de destrucción masiva;

- posible uso de combustible de plantas de energía nuclear en la producción de armas nucleares.

Pero la realidad es que, a pesar de todos los peligros, todavía no es posible reemplazar completamente la energía atómica con otras fuentes y será utilizada por la humanidad en un futuro próximo. Por tanto, en esta etapa, la tarea de reducir los riesgos hipotéticos y reales asociados a la operación de las centrales nucleares sigue siendo urgente.

Esquema clásico de producción de energía atómica

La producción de combustible nuclear comienza con la extracción de uranio. En la segunda etapa, se enriquece el uranio, durante el cual los átomos de uranio-238 más pesados se separan de los átomos de uranio-235 más ligeros. Esto es necesario porque solo los núcleos de uranio-235 son propensos a la fisión bajo la influencia de neutrones térmicos. Para el funcionamiento normal de un reactor de potencia, es necesario que la fracción del isótopo uranio-235 sea al menos del 5% (antes del enriquecimiento, la fracción de uranio-235 es de aproximadamente el 0,7%). El uranio enriquecido se convierte de un estado gaseoso a uno sólido, se mezcla con un plastificante y se comprime para formar tabletas. Estos comprimidos se sinterizan adicionalmente a altas temperaturas. Las tabletas pesan solo unos pocos gramos, pero tienen un alto potencial energético equivalente a 400 kg de carbón, 250 kg de aceite o 360 m3 de gas.

Las tabletas se colocan en elementos disipadores de calor: tubos sellados de aleación de circonio. Los elementos disipadores de calor se recogen en casetes separados. Un casete puede contener varios cientos de elementos combustibles y el núcleo de un reactor nuclear: varios cientos de casetes.

Después de cargar los casetes en el reactor, se inicia una reacción nuclear controlada, durante la cual los núcleos de uranio se fisionan con la liberación de una gran cantidad de calor. Para mantener una reacción nuclear se utilizan neutrones de la parte térmica del espectro energético, por lo que los reactores nucleares en los que ocurre esta reacción se denominan reactores de neutrones térmicos.

El calor recibido, a través de las carcasas de los elementos disipadores de calor mediante varios circuitos, se transfiere al agua. Bajo presión, el agua calentada se convierte en vapor, que hace girar la turbina de vapor. Primero, se produce la transformación de la energía del vapor en trabajo mecánico, y luego la transformación del trabajo mecánico en energía eléctrica debido al generador eléctrico.

Como resultado del funcionamiento de los reactores de neutrones térmicos, se forma el combustible nuclear gastado, un casete con una composición de combustible parcialmente quemada. En esta composición, queda muy poco uranio-235 y la proporción de uranio-238 es al menos del 90%. El combustible se retira del reactor y se envía a las piscinas de combustible gastado, donde se almacena durante varios años, después de lo cual se retira de la central nuclear para su eliminación o requiere condiciones especiales de eliminación. Por lo tanto, el esquema clásico de producción de energía atómica conduce a la formación de desechos problemáticos y ambientalmente peligrosos. Por lo tanto, los científicos comenzaron a plantearse la cuestión de organizar un ciclo cerrado, en el que el combustible nuclear gastado se transforma en nuevo combustible para reactores nucleares. Esto requiere una reacción de fisión controlada del uranio-238, que predomina en el combustible gastado. Resultó que este problema se puede resolver con la ayuda de reactores rápidos.

Reactor en neutrones rápidos

Cuando los núcleos de uranio están en fisión, inicialmente la velocidad de movimiento de los neutrones es muy alta. Estos neutrones se denominan «rápidos». Pero, al pasar por el agua, que se utiliza como refrigerante, el neutrón se ralentiza significativamente y se vuelve «lento» (térmico). El neutrón térmico sólo provoca la fisión de los núcleos de uranio-235, mientras que los núcleos de uranio-238 permanecen indivisos. Pero si los neutrones rápidos estuvieran en lugar de los neutrones lentos, los núcleos de uranio-238 se fusionarán con la liberación de energía y formarían plutonio-239, que también se puede utilizar como combustible para reactores. Para ello, es necesario sustituir el agua por un medio que no absorba ni ralentice los neutrones. Ahora, para este propósito, el sodio se usa con mayor frecuencia, lo que permite implementar un reactor de neutrones rápidos.

En dicho equipo, los neutrones rápidos interactúan con el uranio-238, después de lo cual se forma el plutonio-239. El plutonio-239 se puede utilizar más tarde para obtener combustible para reactores de neutrones térmicos (lentos). Los reactores en neutrones rápidos cierran el ciclo de producción de energía atómica: el combustible gastado se procesa y devuelve a los reactores térmicos. Hay una gran cantidad de desechos de combustible de reactores nucleares previamente enterrados que contienen uranio-238 y, según estimaciones preliminares, serán suficientes para varios cientos de años.

Consideremos las características de la obtención y uso de combustible del reactor en neutrones rápidos.

Combustible del reactor en neutrones rápidos

La tecnología para producir combustible mixto de uranio-plutonio para reactores en neutrones rápidos se divide en tres etapas:

- preparación de polvo-prensa;

- compresión de tabletas;

- sinterización de tabletas.

Si las tabletas se fabrican a base de varios componentes, por ejemplo, uranio y dióxido de plutonio, entonces los polvos deben triturarse y mezclarse. En esta etapa se asegura en gran medida la operatividad del combustible nuclear en el reactor, que depende de la homogeneidad de la mezcla, densidad, tamaño de grano, microestructura, etc.

En las líneas tecnológicas existentes para la producción de combustible de reactor de uranio-plutonio, los polvos iniciales se pueden mezclar primero y luego triturar, o simultáneamente mezclar y triturar. Para ello se utilizan molinos de bolas o de martillos. Pero tales molinos demuestran una baja eficiencia de trituración y mezcla de los polvos iniciales, por lo tanto, después de la sinterización de las tabletas, se puede rastrear una clara separación de dos fases, lo que indica la falta de la homogeneidad necesaria. Además, el proceso en sí es muy largo y lleva de varias a decenas de horas. Como alternativa, se considera el uso del aparato de la capa vórtex de partículas ferromagnéticas.

Aparato de la capa vórtex de partículas ferromagnéticas en el proceso de obtención de combustible mixto de uranio-plutonio

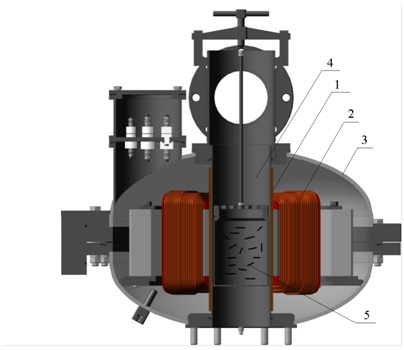

En los aparatos de la capa vórtex de partículas ferromagnéticas, se utiliza un método de exposición completamente diferente en comparación con los molinos de bolas y martillos. El principio de funcionamiento de dicho aparato se puede ver utilizando la Figura 1.

Figura 1 – Aparato de la capa vórtex de partículas ferromagnéticas (AVS): 1 – manga protectora; 2 – inductor del campo electromagnético giratorio; 3 – cuerpo inductor; 4 – cámara de trabajo de material no magnético; 5 – partículas ferromagnéticas

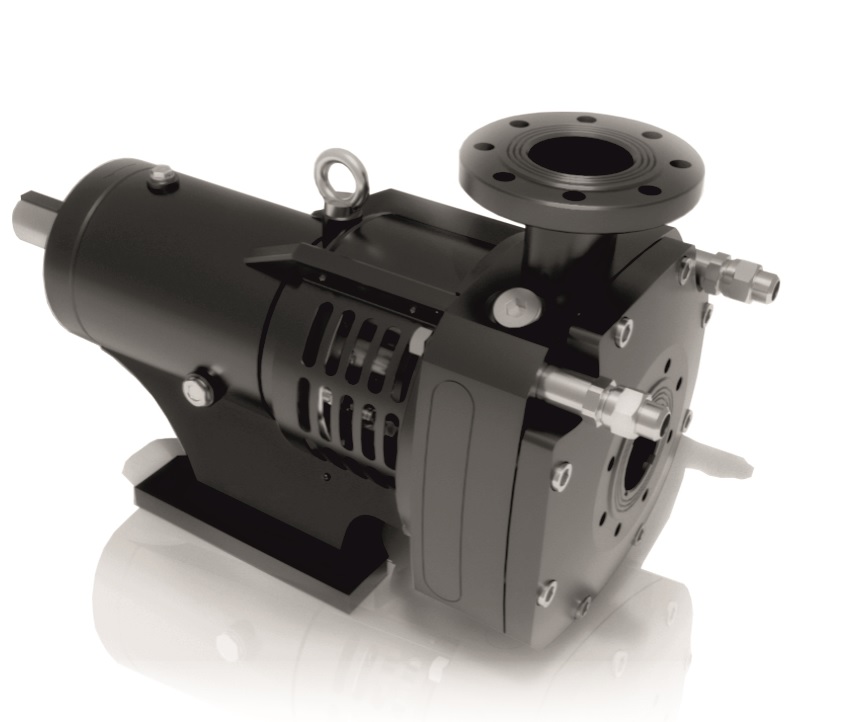

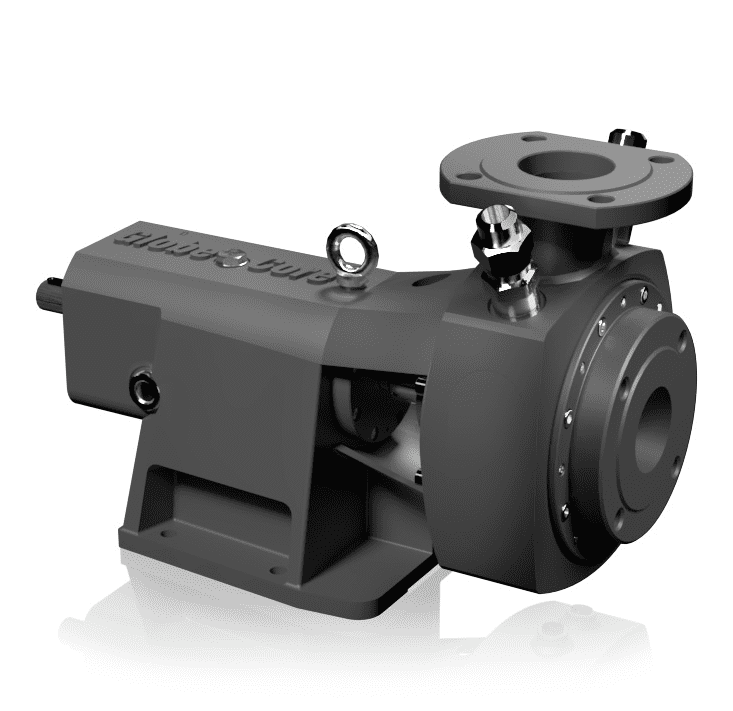

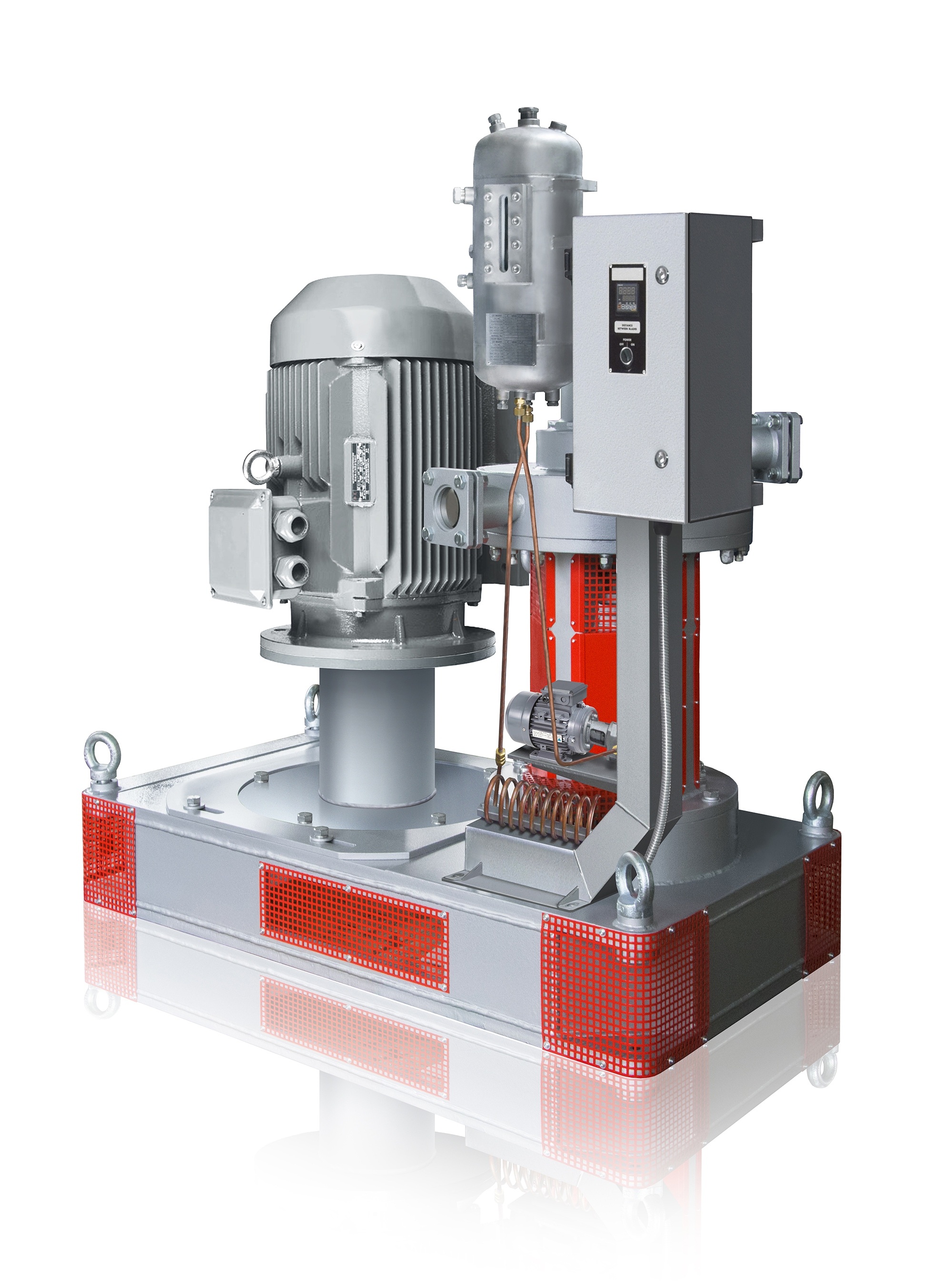

Los polvos iniciales de titanio y dióxido de plutonio junto con partículas ferromagnéticas 5 se cargan en un recipiente de titanio, que se coloca en la cámara de trabajo 4 del aparato AVSP-100 fabricado por GlobeCore. Después de poner en marcha el aparato, el contenedor realiza un movimiento alternativo axial. El inductor 2 crea un campo electromagnético giratorio, bajo la influencia del cual las partículas ferromagnéticas comienzan a moverse a lo largo de trayectorias complejas y en su camino chocan constantemente con las partículas de los polvos procesados, con las paredes de la cámara de trabajo y entre sí, formando una capa vórtex. En este momento, en la cámara de trabajo, varios factores influyen en los polvos procesados:

- campo electromagnético giratorio;

- efectos de choque directos de partículas ferromagnéticas;

- vibraciones acústicas y ultrasónicas como resultado de la colisión de partículas ferromagnéticas;

- magnetostricción de partículas ferromagnéticas, etc.

El efecto complejo de los factores enumerados asegura una rápida dispersión y homogeneización de los polvos iniciales, es decir, la obtención de un polvo-prensa de alta calidad para la fabricación de tabletas.

Debido al peligro para el personal operativo, la carga de los componentes iniciales y partículas ferromagnéticas, el procesamiento de los componentes, el enfriamiento y la extracción de los componentes se realizan de forma automática.

Ventajas de aparatos de la capa vórtex

El aparato de la capa vórtex fabricado por GlobeCore, cuando se utiliza en procesos tecnológicos para la producción de combustible para reactores, tiene las siguientes ventajas:

- muelen bien y mezclan los componentes originales del polvo, logrando así su distribución uniforme en todo el volumen de la tableta;

- no solo muelen y mezclan los componentes, sino que también los activan. El resultado esperado es un aumento en el consumo de combustible;

- las tabletas obtenidas a base de polvos procesados en un aparato de la capa vórtex se disuelven completamente en ácido nítrico, que es importante para la regeneración del combustible del reactor;

- el procesamiento de componentes, a diferencia de los molinos de bolas y de martillos, no dura horas y decenas de horas, sino minutos;

- los aparatos tienen dimensiones compactas y pueden integrarse fácilmente en las líneas tecnológicas operativas para la producción de combustible del reactor;

- el aparato se puede utilizar en varios esquemas para la producción de combustible nuclear para reactores de neutrones rápidos y lentos cuando se obtienen polvos altamente dispersos y mezclas homogéneas.