En este artículo, le informaremos sobre el produccion de oro utilizando los aparatos de capa de vórtice (AVS).

El uso del oro como metal es posible en varias direcciones:

- como parte de la reserva de oro y divisas de los estados;

- medicina (odontología, productos farmacéuticos, biomedicina y cosmetología).En este caso, el oro se utiliza como material para implantes biológicos, medicamentos y cosméticos. El volumen de oro consumido por este sector es relativamente pequeño y no supera el 2% de la demanda total;

- electrónica (tecnología de la información y telecomunicaciones). En electrónica, el oro se usa como superconductor, galvanoplastia, así como un conector en microcircuitos, alambres y cables. Esta industria representa hasta el 8% de la demanda total;

- industria química (como catalizador de reacciones químicas);

- construcción (dorado, elemento decorativo);

- industria de la joyería. El oro se usa en la fabricación de joyas. Este caso de uso representa hasta el 87% de la demanda total de oro en el mundo.

En las últimas décadas, los principales países mineros de oro han visto una tendencia hacia un aumento en el costo de la producción de oro. En 2014, el costo de extraer una onza troy de metal fue de 1,200 $. Este patrón está asociado con una reducción en las reservas de grandes depósitos y minas. En este caso, el número de objetos explorados no aumenta. El contenido específico de metal en los depósitos de oro disminuyó de 1.5 a 0.8 g / t, lo que obliga a los productores a buscar formas de aumentar el rendimiento del oro de los minerales extraídos.

El uso de aparatos de capa de vórtice en la tecnología de extracción de oro de minerales

En el desarrollo de tecnología para la extracción de oro y plata de minerales, en los que los metales preciosos se dispersan muy finamente en arsenopirita y pirita, se requiere la descomposición preliminar de sulfuros (quema, autoclave o apertura bacteriana).

Para reducir la cantidad de material enviado para quemar, así como aumentar el contenido de oro en él (en la mayoría de los casos, el oro está asociado con arsenopirita), el concentrado colectivo se somete a separación por flotación en arsénico y pirita.

Todos los métodos para la selección de concentrados de arsénico-pirita se basan en diferentes oxidaciones de la superficie de arsenopirita y pirita bajo la influencia de agentes oxidantes (pirolusita, permanganato de potasio, cal, etc.). Sin embargo, todos los métodos de selección de reactivos tienen las siguientes desventajas: el proceso es muy sensible a cambios menores y requiere una adhesión cuidadosa al régimen; La extracción y eliminación del colector del concentrado implica lavado repetido y pérdida parcial de sólidos con los desagües y la introducción de nuevos reactivos requiere medidas adicionales para su limpieza y neutralización con el fin de reducir los efectos nocivos sobre el medio ambiente.

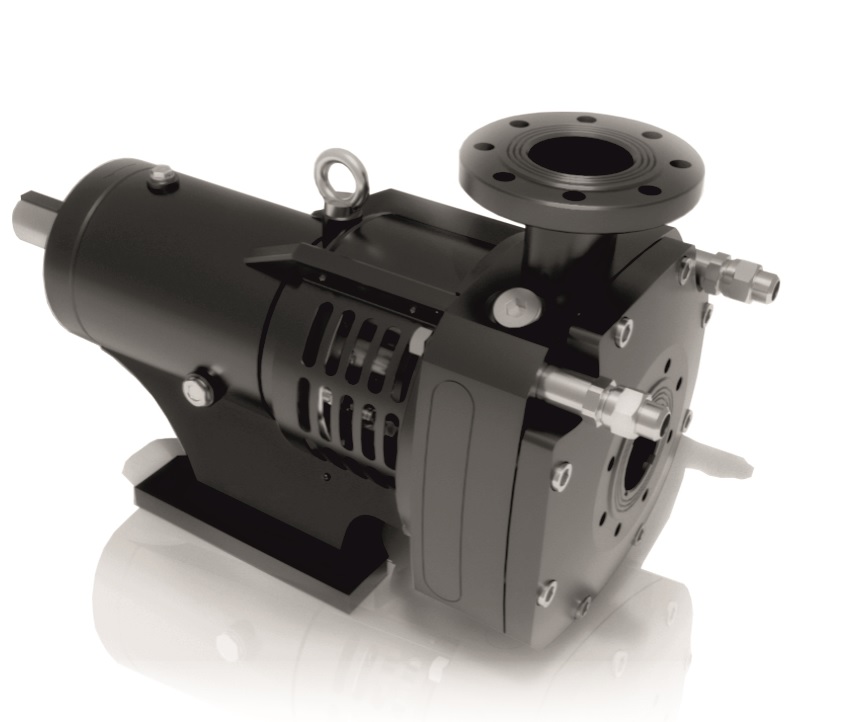

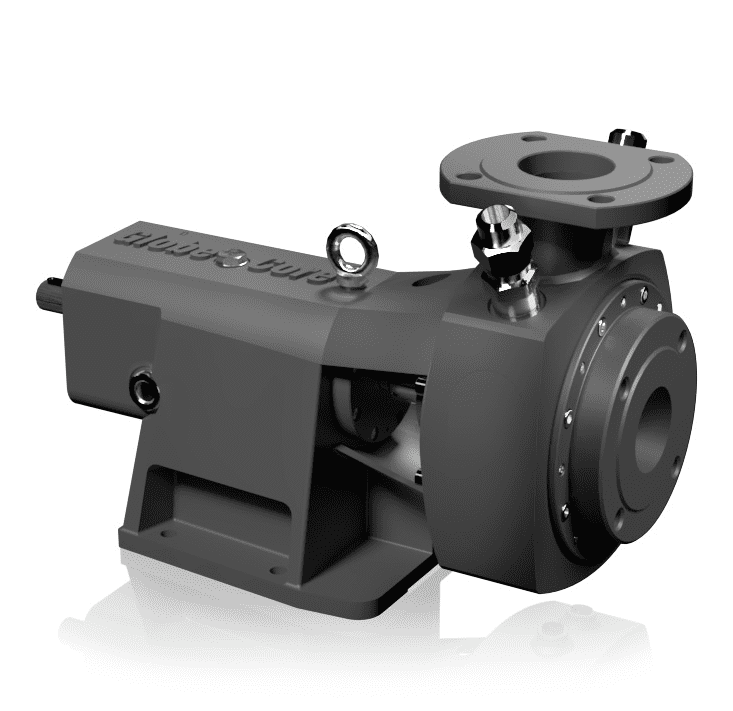

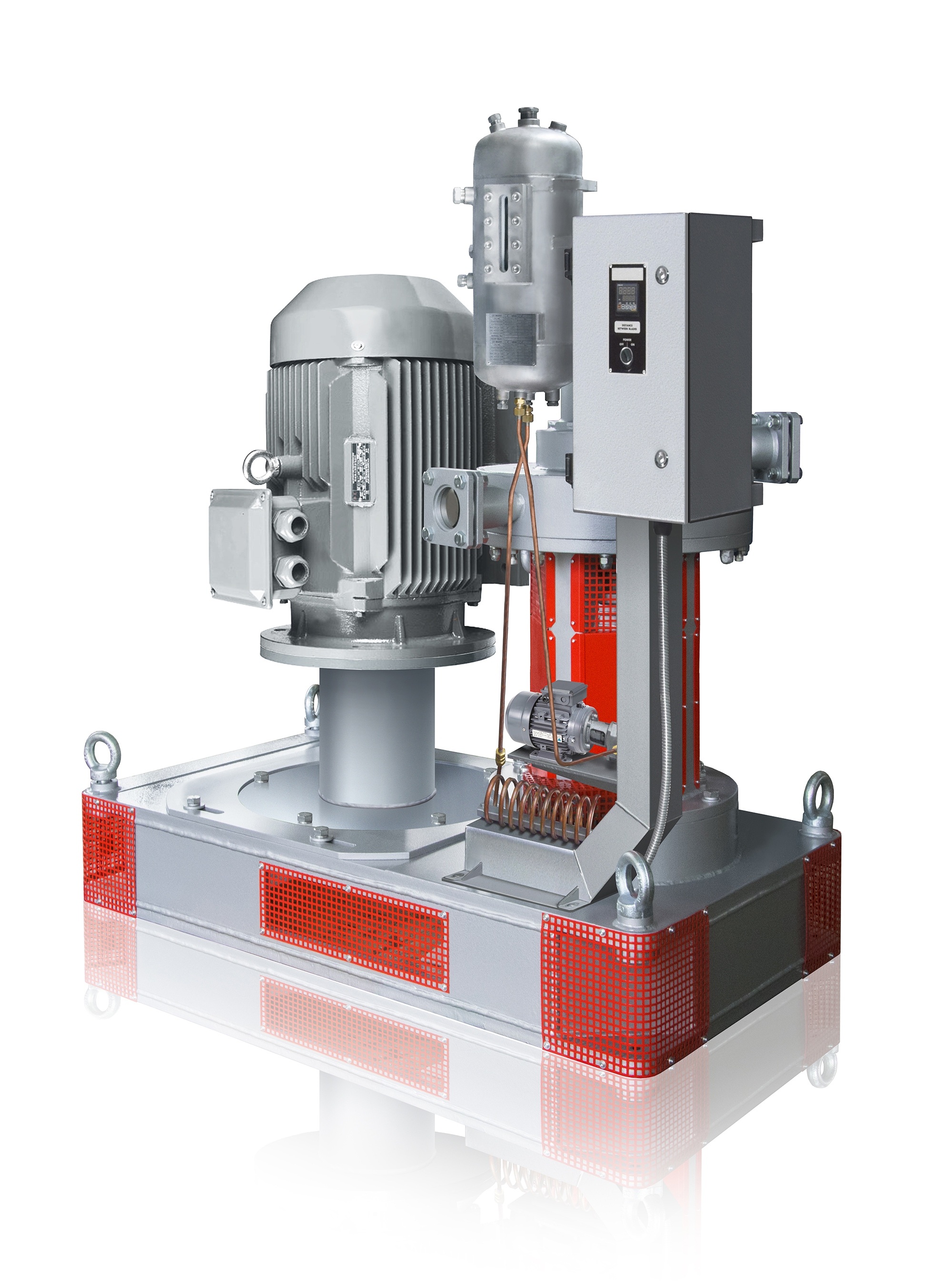

Para intensificar los procesos de dispersión, activación de la superficie de los materiales procesados, se propone utilizar dispositivos de la capa de vórtice (AVS). El material procesado en forma seca o en forma de pulpa se mezcla intensamente con partículas ferromagnéticas, quedando expuesto a campos eléctricos y magnéticos, corrientes de inducción y sus descargas, vibraciones acústicas, activación, temperatura.

Para realizar los experimentos, se coloca un vaso sellado de acero no magnético en la cámara de reacción, en la que se lleva a cabo el experimento. El concentrado de flotación de la siguiente composición se utilizó como objeto de estudio: %: 89 g/t Au; 15 g/t As; 20,32 g/t S; 1,43 g/t FeO; 32,11 g/t Fe2O3; 8,1 g/t Al2O3; 23,8 g/t SiO2; 1,43 g/t TiO2.

Numerosos experimentos sobre la separación de concentrado colectivo sin procesamiento preliminar en AVS no proporcionan resultados positivos. Cuando la flotación en un ambiente alcalino con cal y sulfato de cobre, en el mejor de los casos, el contenido de arsénico en el producto de pirita disminuye del 12-13 al 5% cuando se extrae en un concentrado de arsénico del 35%.

Posteriormente, la separación por flotación se lleva a cabo después del procesamiento preliminar del concentrado en un aparato de capa vorticial de partículas ferromagnéticas. Se procesó un concentrado que pesaba 200 g (relación 1: 1 de fase sólida a líquida) a pH = 7,8 durante un tiempo predeterminado en el aparato (diámetro de vaso 100 mm). La masa de partículas ferromagnéticas cargadas es de 30 g, y la relación de su longitud al diámetro es de 8.3. Después del tratamiento en el aparato de capa de vórtice, el concentrado se transfirió inmediatamente a una máquina de flotación de 1 litro y se hizo flotar con butil xantato (50 g / t).

Los datos obtenidos indican que el contenido de arsénico en el producto de pirita disminuye durante el tiempo de procesamiento a 10-11 min de 16 a 4%. Se extraen 89-90% de As y 90-91% de Au en el concentrado de arsénico, cuyo rendimiento es de aproximadamente 62%, con un contenido de 23-24% y 125-130 g / t.

Al procesar diversos materiales en los dispositivos de la capa de vórtice, uno de los factores importantes que determinan la eficiencia del proceso es la cantidad de material procesado por unidad de masa de partículas ferromagnéticas.

Los estudios muestran que en un sistema cerrado, la relación óptima de la masa del concentrado a la masa de partículas ferromagnéticas está en el rango de 8-12. El pretratamiento del concentrado en una proporción de 10 y la flotación posterior proporcionan concentrado de pirita con un contenido de arsénico del 2,4% con la extracción de arsénico en un concentrado de pirita del 5-5,5%.

Durante el procesamiento del concentrado en AVS, un complejo de factores (corrientes de inducción, descargas eléctricas, aumento de presión local, aumento de temperatura, efecto abrasivo, etc.) actúa sobre la superficie de los minerales cubiertos con una película de xantato, como resultado de lo cual el colector se desorbe de los minerales y se descompone parcialmente.

Al mismo tiempo, después del tratamiento, una parte del colector permanece en la pulpa, que puede absorber nuevamente en la superficie de los minerales y afectar negativamente la flotación selectiva posterior. La adición de carbón activado (hasta 1 kg / t) durante el procesamiento del concentrado en AVS mejora el rendimiento.

El concentrado de pirita resultante contiene 1.7-1.8% de As, lo que le permite ser procesado en una fundición. El concentrado de arsénico contiene 26-27% As, 130 g / t Au con 95-95.5 y 92-93% extraído, respectivamente.

Por lo tanto, el tratamiento a corto plazo de los concentrados de oro-arsénico-pirita en el aparato de capa de vórtice mejora significativamente los resultados de la flotación selectiva posterior y garantiza la producción estable de concentrado de arsénico rico en oro y posibilidad de aumento de producción de oro total.