Durante la explotación, los aceites acumulan productos de oxidación, obstrucción y otras impurezas, que deterioran rápido la calidad de los aceites. Los aceites que tienen contaminantes, no pueden satisfacer las afirmaciones que se les hacen y deben reemplazarse por aceites nuevos. Pero hay una alternativa: regeneración de aceites usados. Los aceites usados se recogen y se regeneran para ahorrar materias primas significativas, lo que es económicamente interesante. Durante un año, se recogen aproximadamente 1,7 millones de toneladas de aceite en el territorio de la ex URSS y se procesan 0,25 millones de toneladas, es decir, 15%.

Es imposible procesar aceites de motor usados junto con aceite en una refinería de petróleo, los aditivos contenidos en los aceites interrumpen el funcionamiento del equipo de refinación de petróleo.

Regeneración de aceites usados: características principales

Dependiendo del proceso de regeneración, se obtienen 2-3 fracciones de aceites basicos, a partir de los cuales se pueden preparar los aceites comercializables (de motor, transmisión, hidráulico, refrigerante, grasa) mediante la combinación y adición de aditivos. El rendimiento promedio de aceite recuperado, que contiene aproximadamente 2-4% de contaminantes sólidos y agua, hasta 10% de combustible, es 70-85%, dependiendo del método de regeneración utilizado.

Para regeneración de aceites usados, se utilizan una variedad de operaciones tecnológicas, basadas en procesos físicos, fisico-químicos y químicos, y consisten en tratar el aceite para eliminar los productos que envejecen y la contaminación del mismo.

Como procesos tecnológicos, generalmente se observa la siguiente secuencia de métodos: mecánico( para eliminar agua libre y contaminantes sólidos del petróleo); termo-físico (evaporación, destilación al vacío); físico-químico (coagulación, adsorción).

Si no son suficientes, se utilizan métodos químicos de regeneración de aceites usados, asociados con el uso de equipos más complejos y mayores gastos.

Regeneración de aceites usados en el transformador encendido

Métodos físicos de regeneración de aceites usados

Los métodos físicos permiten eliminar de los aceites partículas sólidas de contaminantes, microgotitas de agua y sustancias parcialmente resinosas y similares a coque, y por evaporación – impurezas de punto de ebullición. Los aceites se procesan en un campo de fuerza, utilizando fuerzas gravitacionales, centrífugas y, raramente, eléctricas, magnéticas y vibratorias, así como filtración, lavado con agua, evaporación y destilación a vacío. Los métodos físicos de purificación de aceites usados también incluyen diversos procesos de intercambio de masa y calor, que se utilizan para eliminar los productos de la oxidación de hidrocarburos, agua y fracciones de bajo punto de ebullición del aceite.

La sedimentación es el método más simple, se basa en el proceso de precipitación natural de partículas mecánicas y agua bajo la acción de fuerzas gravitatorias. Dependiendo del grado de contaminación de combustible o aceite y el tiempo, asignado para la purificación, la sedimentación se aplica solo o como un método preliminar que precede a la filtración o purificación centrífuga.

El principal inconveniente de este método es la larga duración del proceso de sedimentación hasta la purificación completa, eliminando sólo las partículas más grandes con un tamaño de 50-100 micras.

La filtración: el proceso de eliminación de partículas de impurezas mecánicas y compuestos alquitranados al pasar aceite a través de la malla o particiones del filtro poroso. Las mallas metálicas y plásticas, los filtros, las telas, el papel, los materiales compuestos y la cerámica se utilizan como materiales de filtro. En muchas organizaciones que operan SDM, se implementa el siguiente método para mejorar la calidad de purificación de los aceites de motor : la cantidad de filtros gruesos aumenta y se introduce en el proceso tecnológico, la segunda etapa es la limpieza fina del aceite.

La purificación centrífuga: se lleva a cabo con la ayuda de centrífugas y es el método más efectivo y de alto rendimiento, para eliminar las impurezas mecánicas y el agua. Este método se basa en la separación de diferentes fracciones de mezclas heterogéneas, bajo la influencia de la fuerza centrífuga. El uso de centrífugas asegura la purificación de aceites de impurezas mecánicas de hasta 0.005% en peso, que corresponde a 13 clases de pureza, según GOST 17216-71 y deshidratación a 0.6% en masa.

Métodos fisico-químicos de regeneración de aceites usados

Los métodos físico-químicos han encontrado una amplia aplicación, incluyendo coagulación, adsorción y disolución selectiva de contaminantes contenidos en el aceite, un tipo de purificación por adsorción es el tratamiento de intercambio iónico.

La coagulación (el engrosamiento de partículas de contaminantes), que están en aceite en estado coloidal o finamente disperso, se lleva a cabo con la ayuda de sustancias especiales: coagulantes que incluyen electrolitos de origen inorgánico y orgánico, sustancias activas de superficie (surfactantes), que no poseen propiedades electrolíticas, soluciones de surfactante coloidal y compuestos hidrofílicos de alto peso molecular.

El proceso de coagulación depende de la cantidad de coagulante inyectado, la duración de su contacto con el aceite, la temperatura, la efectividad de la mezcla, etc.

La duración de la coagulación de contaminantes en el aceite usado, es generalmente de 20-30 minutos, después de lo cual es posible purificar el aceite, de una contaminación más grande por sedimentación, purificación centrífuga o filtración.

La purificación por adsorción de aceites usados, consiste en utilizar la capacidad de las sustancias, que sirven como adsorbentes, para retener productos que contaminan el aceite en la superficie externa de los gránulos y en la superficie interna de los gránulos penetrantes de los capilares.

Como adsorbentes, se utilizan sustancias de origen natural (arcillas blanqueadoras, bauxitas, zeolitas naturales) y obtenidas por medios artificiales (gel de sílice, alúmina, compuestos de aluminosilicato, zeolitas sintéticas).

Regeneración de aceites usados por adsorción se puede llevar a cabo por método de contacto – el aceite se mezcla con el adsorbente triturado, método de percolación – el aceite a purificar pasa a través del adsorbente, método de contraflujo – el aceite y el adsorbente se mueven uno hacia el otro. Las desventajas de la purificación por contacto, incluyen la necesidad de reciclar una gran cantidad de adsorbente, contaminando el medio ambiente.

Cuando la purificación por percolación como adsorbente, se usa con mayor frecuencia gel de sílice, lo que hace que este método sea costoso.

El método más prometedor es la purificación por adsorción de aceite en la capa móvil del adsorbente, en el que el proceso continúa continuamente sin detenerse para reemplazo periódico, regeneración o filtración del adsorbente, pero la aplicación de este método está asociada al uso de equipos bastante complejos.

La purificación por intercambio iónico se basa en la capacidad de los intercambiadores de iones (resinas de intercambio iónico) para retener las impurezas que se disocian en estado disuelto en iones. Los iones son geles higroscópicos sólidos, producidos por polimerización y policondensación de sustancias orgánicas e insolubles en agua e hidrocarburos. El proceso de purificación, puede llevarse a cabo por el método de contacto con la mezcla de aceite residual con granos de ionita de 0,3-2,0 mm de tamaño o con un método de percolación, mientras se pasa el aceite a través de la columna, rellena con un intercambiador de iones. Como resultado del intercambio de iones, los iones móviles en la red espacial del intercambiador de iones se reemplazan por iones de contaminación. La restauración de las propiedades de los intercambiadores de iones se lleva a cabo: lavándose con un solvente, secándose y activándose con una solución de hidróxido de sodio al 5%.

La purificación selectiva de aceites usados se basa en la disolución selectiva de ciertas sustancias que contaminan el aceite: oxígeno, azufre y compuestos de nitrógeno y, si es necesario, hidrocarburos policíclicos con cadenas laterales cortas que degradan las propiedades de viscosidad-temperatura de los aceites.

Como disolventes selectivos, se utilizan furfural, fenol y su mezcla con cresol, nitrobenceno, diversos alcoholes, acetona, metiletilcetona y otros líquidos.

La purificación selectiva se puede llevar a cabo en unidades mezcladoras-sedimentadoras en combinación con evaporadores de evaporación (extracción escalonada) o en dos columnas de extracción para eliminar los contaminantes del aceite y la destilación para la destilación del solvente (extracción continua). El segundo método es más económico y ha recibido una aplicación más amplia.

Una variedad de tratamiento selectivo es el tratamiento del aceite residual con propano, en el que los hidrocarburos del aceite se disuelven en el propano, y las sustancias resinosas del asfalto en el aceite en un precipitado de estado coloidal.

Métodos químicos de regeneración de aceites usados

Los métodos de químicos de purificación de se basan en la interacción de las sustancias que contaminan el aceite usado y los reactivos introducidos en estos aceites. Como resultado de reacciones químicas, se forman compuestos que se eliminan fácilmente del aceite. Los métodos químicos de purificación incluyen la limpieza ácida y alcalina, la oxidación con oxígeno, la hidrogenación, así como la deshumidificación y la purificación de contaminantes con la ayuda de óxidos, carburos e hidruros metálicos.

Los más comúnmente usados son:

- Purificación del ácido sulfúrico (Según el número de instalaciones y el volumen de materias primas procesadas, los procesos con el uso de ácido sulfúrico ocupan el primer lugar en el mundo. Como resultado del tratamiento con ácido sulfúrico, se forma una gran cantidad de alquitrán ácido, es difícil de eliminar y es un residuo ambientalmente peligroso. Además, la purificación del ácido sulfúrico no asegura la eliminación de arenós policíclicos y compuestos de cloro altamente tóxicos de los aceites usados).

- Hidrotratamiento (Los procesos de hidrogenación se usan cada vez más en el procesamiento de aceites usados. Esto se debe tanto a las amplias posibilidades de obtener aceites de alta calidad, aumentando su rendimiento, y con gran pureza ambiental de este proceso en comparación con el ácido sulfúrico y la purificación por adsorción. Desventajas del proceso de hidrotratamiento: la necesidad de grandes cantidades de hidrógeno y el umbral de productividad económicamente factible (según datos extranjeros) es de 30 a 50 mil toneladas / año. La instalación con el uso de hidrotratamiento de aceites, por regla general, se bloquea con la refinería correspondiente, teniendo exceso de hidrógeno y la posibilidad de su reciclaje).

- Procesos que usan sodio y sus compuestos (Los procesos que utilizan sodio metálico se utilizan para purificar aceites usados de compuestos policíclicos (resina), compuestos de cloro altamente tóxicos, productos de oxidación y aditivos. En este caso, se forman polímeros y sales de sodio con un alto punto de ebullición, lo que permite expulsar el aceite. El rendimiento de aceite purificado excede el 80%. El proceso no requiere presión y catalizadores, no está asociado con la liberación de cloruro de hidrógeno y sulfuro de hidrógeno. Varias de estas instalaciones funcionan en Francia y Alemania. Entre los procesos industriales que utilizan una suspensión de sodio metálico en aceite, el proceso más conocido es Recyclon (Suiza). El proceso Lubrex, que utiliza hidróxido de sodio y bicarbonato (Suiza), permite el procesamiento de cualquier aceite residual con un rendimiento del producto objetivo de hasta el 95% ).

Equipo para regeneración de aceites usados

La regeneración de aceites usados, se realiza con la ayuda de diversos aparatos e instalaciones, cuya acción se basa, por regla general, en el uso de una combinación de métodos (físicos, físico-químicos y químicos), que permite regenerar aceites usados de diferentes grados y con diversos grados de reducción de indicadores de calidad.

Se debe notar, que durante la regeneración de aceites usados, es posible obtener aceites base que son idénticos en calidad a los frescos, y el rendimiento del aceite, dependiendo de la calidad de la materia prima, es 80-90%, por lo que los aceites base pueden regenerarse al menos dos veces. sujeto a la aplicación de procesos tecnológicos modernos.

Uno de los problemas, que reduce rapido la eficiencia económica de la utilización de aceites de motor usados – es el alto precio asociado con su recolección, almacenamiento y transportación al sitio de tratamiento.

La organización de mini-complejos, para la regeneración de aceites, para satisfacer las necesidades de áreas pequeñas (regiones o ciudades con una población de 1-1.5 millones de personas), reducirá los costos de transporte, y la recepción de productos finales de alta calidad – aceites y grasas para motores, complejos de eficiencia económica para la producción de estos productos del petróleo!

Tecnologías GlobeCore de regeneración de aceites usados

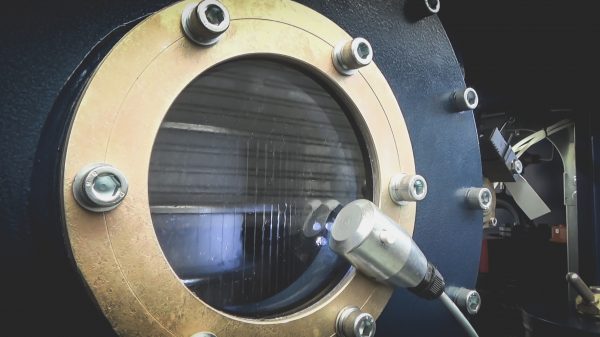

El equipo para organizar tal negocio, debe ser probado y confiable, ya que las pequeñas empresas (e incluso las principiantes), no tienen derecho a tiempo de inactividad y reparaciones. Por lo tanto, no recomendamos comprar equipos muy viejos o muy baratos. Los procesos de regeneración ocurren en condiciones de vacío profundo y mayores requisitos de estanqueidad, por lo que incluso un equipo de alta calidad visual puede no ser adecuado; por ejemplo, si una bomba de vacío falla, una bomba hidráulica tiene fugas o una costura soldada se rompe.

Usted y así tiene mucho trabajo: para organizar la compra y venta de petróleo, establecer clientes regulares. Por lo tanto, es mejor asegurarse de antemano sobre la calidad de los productos: si no es apropiado, será imposible o no ético vender, puede dañar el equipo de los clientes y presentar quejas en su cabeza. Entonces, es mejor trabajar inmediatamente, con quienes conocen su negocio.

Recomendamos comprar equipos GlobeCore y, al mismo tiempo, acordar de inmediato el período máximo de garantía posible, especificar las condiciones para que los especialistas lo visiten en la instalación. Sí, también es una inversión, pero es una inversión en la garantía de que su producción FUNCIONARÁ. Y para trabajar cualitativamente