En este artículo, analizaremos la preparación de fluido de perforación utilizando la tecnología de la capa vórtex de partículas ferromagnéticas, así como también evaluaremos las perspectivas de aplicación de esta tecnología en la industria del petróleo y el gas.

El fluido de perforación es una parte importante de la tecnología para el desarrollo de minerales (petróleo y gas). Se le confían varias funciones a la vez, entre las que se pueden distinguir la remoción de roca destruida, la protección del pozo contra derrumbes, la lubricación de la herramienta de perforación, etc.

La preparación del fluido de perforación se lleva a cabo mediante diferentes fórmulas, pero las más extendidas son los fluidos a base de agua y a base de hidrocarburos. En el primer caso, se utilizan componentes como agua industrial, soluciones salinas e hidrogeles, polímero, arcilla polimérica y soluciones de arcilla, y en el segundo, emulsiones invertidas y soluciones de cal-betún. Los componentes estándar no siempre pueden proporcionar las funciones necesarias del fluido de perforación, por lo que, para mejorarlos, se utilizan modificadores especiales que corrigen las propiedades estructurales y reológicas.

Por lo general, la preparación de los fluidos de perforación se lleva a cabo en bloques especiales, cuyo funcionamiento está asegurado por el funcionamiento de varios mezcladores, dispersantes, etc.

Equipo para la preparación de fluidos de perforación

Consideremos los principales tipos de mezcladores y dispersantes, con la ayuda de los cuales se prepara el fluido de perforación. En la perforación exploratoria de pozos de petróleo y gas en condiciones de colocación autónoma de equipos de perforación, el método hidráulico es de gran importancia, en el que solo se utiliza la energía cinética del flujo para destruir partículas sólidas de fluidos de perforación arcillosos. Un dispositivo que implementa este principio de funcionamiento se llama mezclador de fluido hidráulico o mezclador hidráulico.

La mezcla centrífuga se utiliza en la etapa final de la preparación de fluidos de perforación. Se realiza mediante mezcladores, en los que, bajo la acción de la rotación de las palas, se dispersan partículas de arcilla.

Los mezcladores estáticos (estacionarios) son estructuralmente un inserto especial en la tubería a través del cual se alimenta la pulpa de fluido de perforación. Estos insertos pueden ser de diferentes longitudes, diámetros y configuraciones, lo que permite mezclar materiales multicomponente con diferente naturaleza química, viscosidad y densidad. La tarea principal de un mezclador de fluido estático es homogeneizar el material, igualar el gradiente de viscosidad, evitar que las inclusiones de aire entren en la mezcla y aumentar la turbulencia del flujo.

En la práctica, la mezcla final de los componentes solo ocurre cuando la solución se pasa varias veces a través de todos los mezcladores y dispersores en la unidad de producción, es decir, tienen lugar varios ciclos de tratamiento. Teniendo en cuenta lo anterior, así como la participación activa de los mezcladores mecánicos en la mezcla, podemos hablar de los grandes gastos de tiempo y electricidad que recaen en el proceso de preparación de fluidos de perforación. Además, no siempre es posible obtener una solución de la calidad deseada. Por lo tanto, el desarrollo de nuevos dispositivos que reducirán el tiempo de preparación y el consumo de energía de los fluidos de perforación, al tiempo que aseguran las características de calidad adecuadas, es relevante y oportuno.

Preparación de fluidos de perforación utilizando el aparato de la capa vórtex

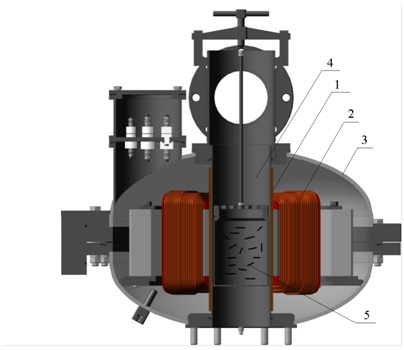

Estructuralmente, el aparato de la capa vórtex es una cámara de trabajo colocada en un inductor de un campo electromagnético giratorio (Figura 1).

Figura 1. Aparato con la capa vórtex de partículas ferromagnéticas: 1 – manguito de la cámara de trabajo de acero inoxidable (no magnético); 2 – inductor de un campo electromagnético giratorio; 3 – cuerpo inductor; 4 – cámara de trabajo de acero inoxidable (no magnético); 5 – partículas ferromagnéticas

Las partículas ferromagnéticas se colocan en la cámara de trabajo: elementos cilíndricos con un diámetro de 1 a 5 mm y una longitud de 1 a 50 mm (dependiendo de la tecnología de mezcla) en una cantidad de varias decenas a varios miles de piezas (0.05-5 kg) (la cantidad exacta depende del coeficiente de masa crítica de partículas en el área de trabajo del aparato). La característica principal de este aparato es el flujo simultáneo de varios procesos físicos y químicos en la cámara de trabajo.

Debido a las peculiaridades de la forma geométrica del inductor y la cámara de trabajo, bajo la influencia del campo electromagnético, que es creado por el inductor, y en presencia de inducción magnética de 0.11 a 0.15 T, la capa de vórtex aparece, en la que la dirección del vector del elemento componente de velocidad radial es igualmente probable, y la componente tangencial se dirige predominantemente en la dirección del movimiento del campo, lo que conduce a un movimiento circular de toda la capa en su conjunto. Además, cuando las partículas ferromagnéticas chocan entre sí y con las paredes de la cámara, así como bajo la acción del flujo del producto procesado, actúa el componente de velocidad, que se dirige a lo largo del eje del aparato. Al mismo tiempo, las partículas se mueven a través de la cámara de trabajo. Cada elemento ferromagnético individual es un imán dipolo pronunciado, que comienza a oscilar durante la inversión de magnetización, chocando con el resto de los elementos. La dependencia de la frecuencia de impacto es directamente proporcional a la relación entre la longitud y el diámetro. El valor máximo se observa en l / d = 9… .13. Entre los procesos más significativos que ocurren en la cámara de trabajo del aparato y que contribuyen a la dispersión activa y mezcla de sustancias, cabe destacar:

- efecto del campo electromagnético;

- efecto mecánico de partículas ferromagnéticas sobre la sustancia procesada;

- efecto hidrodinámico (elevadas tensiones de cizallamiento en el fluido, pulsaciones de presión y caudales);

- efecto hidroacústico (cavitación intensa, ondas de choque);

- efecto térmico;

- hidrólisis.

La energía del campo electromagnético giratorio excita la energía interna de la sustancia procesada (activación de la capa superficial). La potencia de este último es muy alta.

El efecto complejo de diversos fenómenos en la cámara de trabajo del aparato, debido a los cuales se produce la dispersión y mezcla simultáneas, así como la energía relativamente pequeña gastada en la obtención de un campo electromagnético, permiten plantear la hipótesis de que la preparación de fluidos de perforación utilizando el el aparato de la capa vórtex será más eficaz. Para probar esta hipótesis, hemos realizado un experimento.

Resultados del experimento

Para la investigación práctica, utilizamos la formulación de un fluido de perforación a base de petróleo que se utiliza para proteger el pozo de derrumbes. Consistía en combustible diesel (835 kg / m3), agua industrial, emulsionante (20 l / m3), cal (20 kg / m3), arcilla organofilica (12 kg / m3) y halita (90 kg / m3).

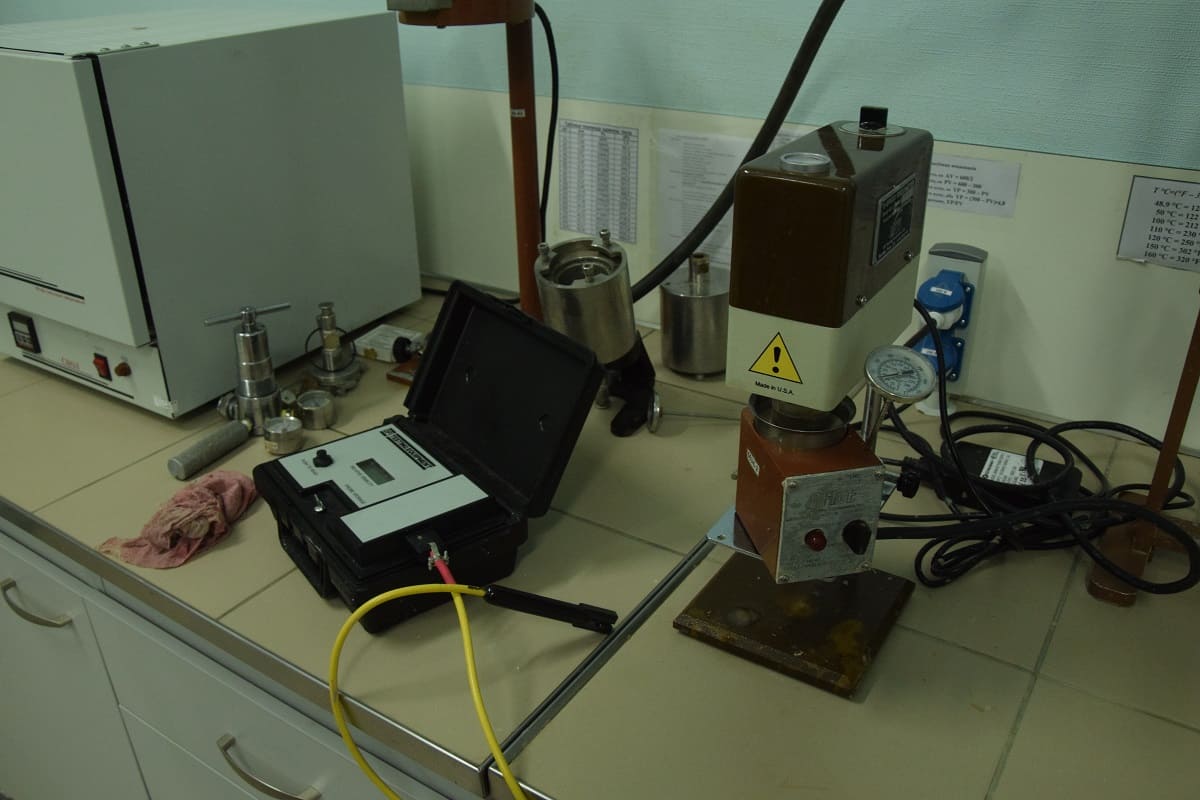

El estudio de la eficiencia de la preparación de fluidos de perforación se realizó utilizando un aparato de la capa vórtex del tipo AVS-100 fabricado por GlobeCore y elementos ferromagnéticos de acero con un diámetro de 2 mm y una longitud de 20 mm. Para la trituración más pequeña del metal en la solución tratada, se utilizó acero resistente al desgaste de rodamientos de bolas como material estructural de estos elementos.

|

|

|

|

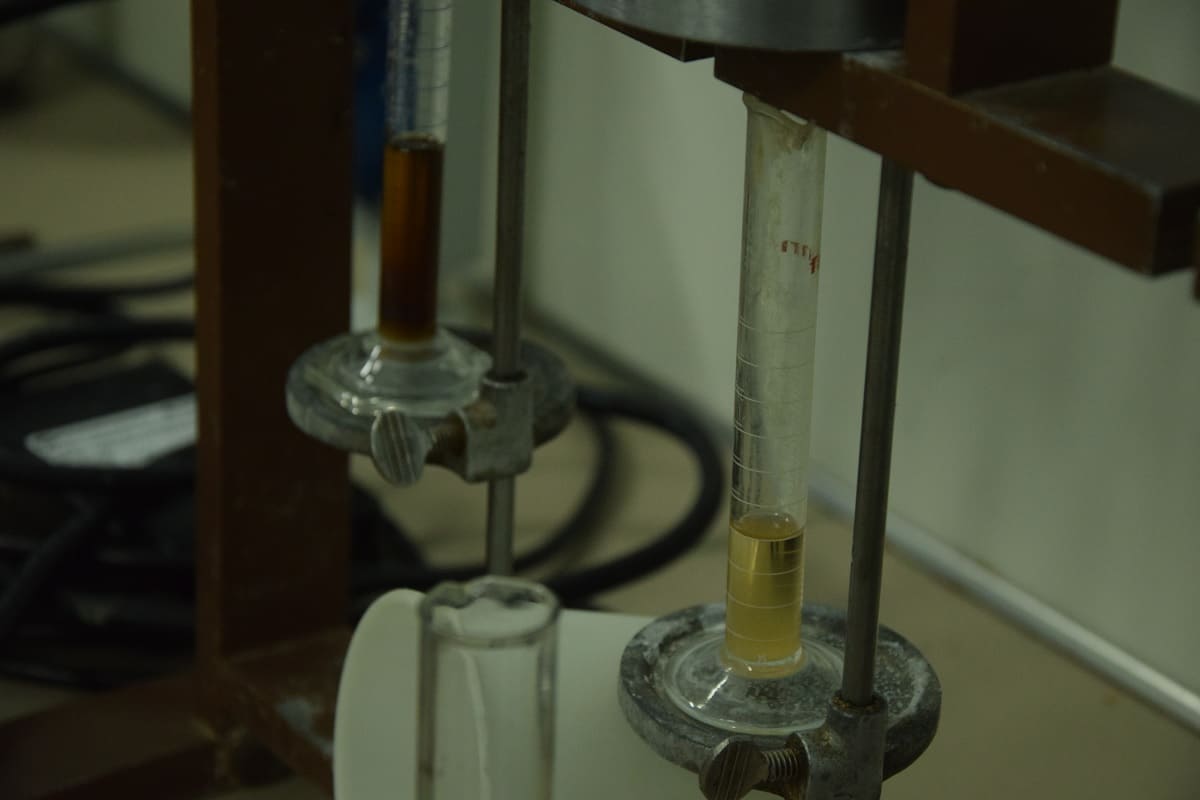

Figura 2 – Verificación de la viscosidad plástica, filtración y estabilidad eléctrica del fluido de perforación

Después de obtener la emulsión, se comprobaron parámetros como la filtración, la viscosidad plástica, la densidad y la estabilidad eléctrica. Sus valores numéricos se muestran en la Tabla 1.

Tabla 1 – Parámetros de fluidos de perforación obtenido utilizando el aparato de la capa vórtex AVS-100

| No. | Nombre del parámetro | Unidad de medida | Valor numérico |

| 1 | Viscosidad plástica | cP | 11 |

| 2 | Filtración | cm3 | 3.8 |

| 3 | Densidad | kg/m3 | 940 |

| 4 | Estabilidad electrica | V | 429 |

Los datos obtenidos atestiguan la buena calidad del fluido de perforación, para cuya producción se utilizó el aparato de la capa vórtex del tipo AVS-100.

Conclusiones sobre los resultados del experimento

Las pruebas realizadas nos permiten sacar las siguientes conclusiones:

- Debido al flujo de la capa vórtex de varios procesos físicos y químicos en la cámara de trabajo del dispositivo, es posible dispersar y mezclar simultáneamente el fluido de perforación en un dispositivo. Esto hace posible simplificar la unidad de preparación del fluido de perforación al eliminar de ella otros mezcladores y dispersantes;

- La calidad del fluido de perforación obtenido utilizando el aparato de la capa vórtex en una etapa no es inferior a la calidad del fluido de perforación obtenido en varios ciclos de tratamiento utilizando mezcladores mecánicos y dispersantes;

- La sustitución de los mezcladores mecánicos por un aparato de la capa vórtex permite reducir a la mitad el consumo de energía necesario para obtener un m3 de fluido de perforación;

- Además, con la ayuda del aparato de la capa vórtex, fue posible reducir varias veces el tiempo requerido para preparar el fluido de perforación, en comparación con el mismo indicador para bloques equipados con mezcladores mecánicos.

La productividad del aparato AVS-100 es de 1-1,5 m3 / h con un consumo de electricidad de 3,5-4 kW / h, y la productividad del aparato AVS-150 es de 2-2,5 m3 / h con un consumo de electricidad de 9,5 kW / h.