AVS-100 Mezclador electromagnético

AVS-100

-

Ventajas

- molienda simultánea, mezcla y activación de las sustancias tratadas;

- alta finura de la trituración;

- intensificación de los procesos tecnológicos. El tratamiento toma segundos y fracciones de segundos;

- reducción del consumo de electricidad;

- ahorro de materias primas y materiales;

- facilidad de implementación en las líneas de tratamiento existentes.

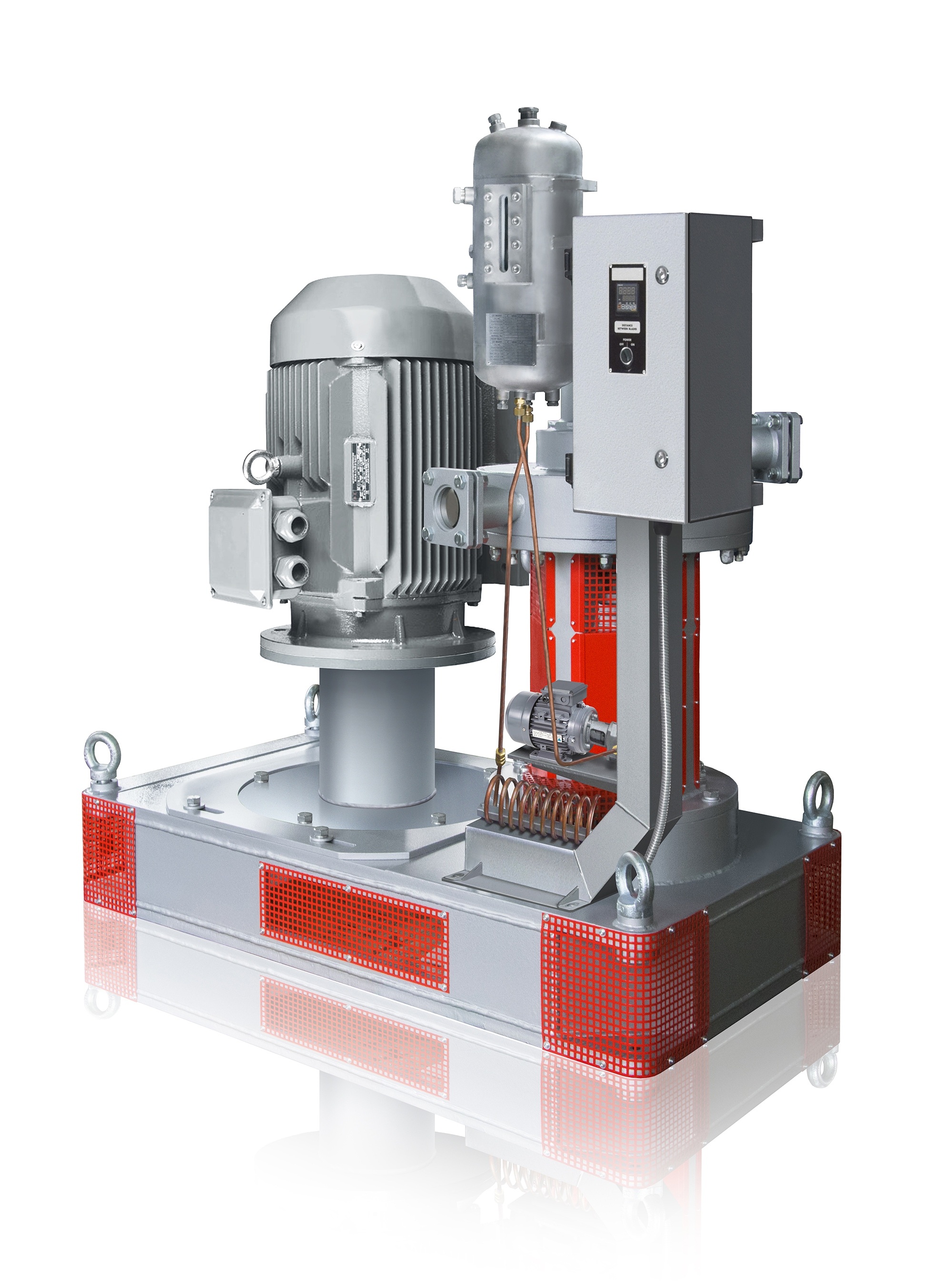

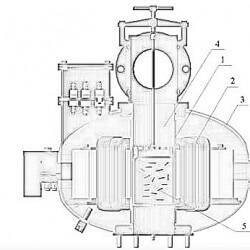

La instalación de la mezcla funciona según el principio de transformación de la energía del campo electromagnético en otros tipos de energía. El mezclador electromagnético es una cámara de trabajo (tubo), con un diámetro de 90-136 mm, ubicada dentro del inductor de un campo electromagnético rotativo.

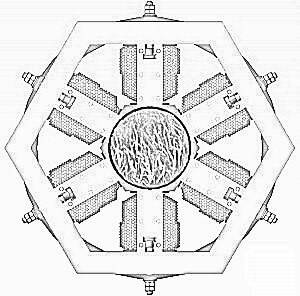

En el área de trabajo hay elementos ferromagnéticos cilíndricos, de 0,5 a 5 mm de diámetro y de 5 a 60 mm de longitud, en una cantidad de varias decenas a varios cientos, según el volumen del área de trabajo.

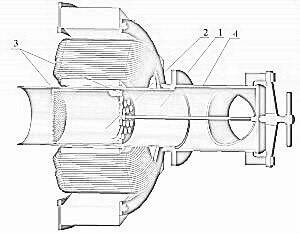

La cámara puede tener una configuración diferente, dependiendo de los requisitos para los procesos que ocurren dentro. Para procesar fluidos, los filtros de malla se instalan en cualquier lado de la cámara (o solo en la salida). Al procesar materiales fibrosos, se instalan filtros laberínticos.

Por lo tanto, los elementos ferromagnéticos se retienen en el área de trabajo. Los principales componentes de las instalaciones electromagnéticas con una capa de vórtice: un inductor de un campo electromagnético rotativo con un sistema de refrigeración, conectado a una fuente de corriente trifásica con una tensión de 380 / 220V, 50Hz, y una cámara de trabajo con elementos ferromagnéticos.

El consumo de energía en la cámara, está determinado sólo por su diseño, materiales y espesor de pared, y no depende de la intensidad del campo.

Para reducir el consumo de energía, producimos una cámara de trabajo hecha de material no magnético (acero inoxidable).

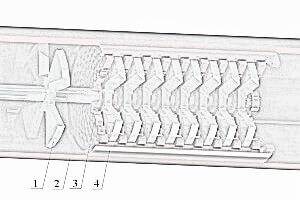

Dibujo 3: La cámara AVS para el tratamiento de materiales líquidos:

- camara ;

- casquillo ;

- filtro.

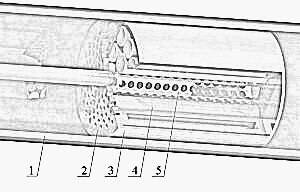

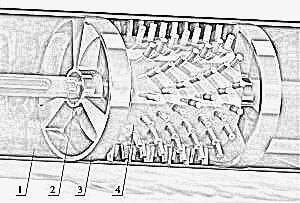

La granulación y la mezcla pueden realizarse no solo mediante partículas ferromagnéticas, sino también mediante cuchillos (dib. 4), mediante tubos (dib. 5) o mediante un rotor (dib. 6). En este caso, los filtros de malla sirven como separadores.

El mezclador electromagnético AVS-100 con elementos ferromagnéticos, está diseñado para intensificar los procesos físicos y químicos.

La instalación se utiliza con éxito para tales fines:

- Producción de emulsiones y suspensiones multicomponentes ;

- Activación de materiales tanto en forma seca como en agua ;

- Mejoramiento de las propiedades del caucho y decremento del tiempo de vulcanización ;

- Purificación completa de aguas residuales industriales a partir de fenol ; formaldehído, metales pesados, arsénico, cianuros ;

- Aceleración del tratamiento térmico ;

- Producción de proteínas a partir de células de levadura ;

- Mejoramiento de la estabilidad microbiológica de los productos alimenticios y activación de la levadura cuando se hornea pan ;

- Mejoramiento de carne,pescado, productos semifabricados y terminados ;

- Intensificación de la extracción, incluida la producción de caldos, zumos, pectina, etc. ;

- La producción de suspensiones y emulsiones de mayor calidad microbiológica en la industria alimentaria, sin el uso de estabilizadores, y un aumento en el rendimiento del producto.

Un campo electromagnético rotativo, impulsa los elementos ferromagnéticos en el núcleo y crea una llamada tipo «capa de vórtex».

Características técnicas de Mezclador electromagnético AVS-100

| № | Nombre del parámetro | Valor |

| 1 | Productividad máxima , m3/h :

|

12 5 |

| 2 | Presión de trabajo, MPa (kg / cm2), no menos de: | 0,25 (2,5) |

| 3 | Diámetro de la cámara, mm | 90 |

| 4 | Inducción magnética en la zona activa, T | 0,15 |

| 5 | Fuente de alimentación | de una red de corriente alterna |

| 6 | Frecuencia, Hz | 50 |

| 7 | Tensión , V | 380 |

| 8 | Frecuencia de rotación del campo electromagnético en la zona activa, rpm | 3 000 |

| 9 | Consumo de energía, kW | 4,5 |

| 10 | Dimensiones exteriores, mm

|

1200 900 1610 |

| 11 | Peso, kg | 520 |

- molienda simultánea, mezcla y activación de las sustancias tratadas;

- alta finura de la trituración;

- intensificación de los procesos tecnológicos. El tratamiento toma segundos y fracciones de segundos;

- reducción del consumo de electricidad;

- ahorro de materias primas y materiales;

- facilidad de implementación en las líneas de tratamiento existentes.

Los dispositivos de capa de vórtice GlobeCore AVS se pueden utilizar:

En construcción para:

- trituración de arena de cuarzo;

- molienda y activación del cemento compactado;

- molienda de harina de madera;

- producción de mezclas de construcción secas;

- producción de arcilla expandida;

- producción de hormigón poroso;

- producción de ladrillos de silicato;

- producción de productos de fibrocemento;

- producción de emulsión bituminosa;

- activación del aglutinante de yeso;

- producción de productos cerámicos;

- magnetización del agua;

- molienda de tiza;

- producción de linóleo;

- mezclar betún y perlita, betún y creta y otros aditivos en el betún para obtener masilla;

- ovalización (eliminación de bordes afilados) y pulido selectivo de diamantes artificiales;

- mezclar los componentes de la carga utilizados en la fabricación de cajas de herramientas diamantadas.

En tecnologías aditivas:

- preparación de mezclas finamente dispersas;

- producción de grafeno;

- molienda de grafito;

- trituración de pirocarbono (carbono);

- molienda de vidrio;

- obtención (mediante mezcla) de compuestos refractarios (carburo de titanio, siliciuro de molibdeno) con molienda simultánea hasta la granularidad requerida;

- molienda y mezcla de polvos de aleaciones duras;

- mezcla de diversos componentes de materiales a granel (polvos sobre compuestos orgánicos, sobre compuestos con base metálica, micropolvos, componentes de frita cerámica, grafito y polvos metálicos durante la síntesis de materiales superduros, trituración de diamantes (incluidos los de aguja), ovalización de granos de diamante);

- mezcla de polvos de prensa que contienen diamantes;

- procesamiento de composiciones resistivas en la producción de resistencias.

En la industria del combustible:

- mezclar combustible diesel con el aceite combustible;

- preparación de combustible marino pesado;

- molienda de carbón y obtención de combustible de hidrocarbono;

- producción de biocombustibles.

En la industria de pinturas para:

- producción de pintura;

- molienda y producción de pigmentos minerales;

- síntesis de pigmentos inorgánicos;

- producción de pintura para señalización vial;

- mejora de las propiedades protectoras de las pinturas y barnices.

En agricultura:

- tratamiento de semillas de plantas en un campo magnético;

- tratamiento de residuos de la producción de azúcar (pasta);

- producción de humatos, ácidos húmicos y fólicos;

- trituración de turba y leonardita;

- trituración del gel de turba terminado;

- desinfección de excrementos de pollo;

- desinfección del estiércol de cerdo;

- producción de piensos líquidos;

- producción de preparaciones de suspensiones de herbicidas;

- producción de fertilizantes orgánicos granulados a partir de excrementos de pollo.

En metalurgia para:

- molienda de ilmenita en el proceso de obtención de concentrado de titanio;

- extracción de oro y otros metales de tierras raras en condiciones de una fábrica de enriquecimiento;

- intensificación del proceso de fundición de azufre en autoclave;

- mezcla y molienda de polvos de ferrita en la producción de ferritas;

- eliminación del empañamiento para reforzar las piezas.

En petroquímica:

- preparación de dispersiones para la producción de productos de caucho;

- eliminación de azufre del petróleo y sus productos;

- limpieza de aceites usados;

- procesamiento de gasolina;

- procesamiento y producción de líquidos lubricantes y refrigerantes;

- procesamiento de lubricante de grafeno;

- producción de solidol sintético;

- prevención de la formación de depósitos de aceite de parafina resinoso asfáltico;

- activación de aceite y residuos de aceite;

- producción de fluidos de perforación;

- restauración de rongalita;

- neutralización de la solución de sulfito;

- preparación de emulsión de cola de resina;

- activación y modificación de cargas introducidas en cauchos;

- producción de lubricantes plásticos;

- procesamiento de aceite para aumentar el rendimiento de fracciones de bajo punto de ebullición;

- obtención (mediante trituración y posterior mezcla) de metalopolímeros cargados a base de fluoroplásticos y grafito;

- extracciones de plantas medicinales.

En tratamiento de aguas residuales:

- de cromo hexavalente y trivalente;

- de hierro;

- de níquel;

- de zinc;

- de cobre;

- de cadmio;

- de compuestos de cianuro;

- de arsénico;

- de plomo;

- de magnesio;

- de fluoruro;

- de fenol;

- que contengan productos derivados del petróleo;

- instituciones médicas (hospitales de enfermedades infecciosas, dispensadores de tuberculosis, etc.);

- consumidores domésticos;

- lácteos;

- granjas porcinas y avícolas;

- fábricas de petróleo;

- producciones galvánicas;

- producción de levadura forrajera.

En la industria alimentaria:

- procesamiento y obtención de pectina a partir de cáscaras de lima;

- molienda de café;

- trituración de semillas de albaricoque en el proceso de obtención de lignina;

- producción de jugos con pulpa de bayas;

- tratamiento de hortalizas con campo electromagnético;

- procesamiento mediante campos electromagnéticos de productos cárnicos semiacabados;

- tratamiento con campos electromagnéticos de productos cárnicos acabados (salchichas, embutidos);

- intensificación del proceso de producción de caldo de carne;

- producción de pasta alimenticia para huesos;

- intensificación del proceso de producción de productos harineros;

- producción de mayonesa;

- extracción de sustancias proteicas de microorganismos;

- activación de levadura;

- activación de componentes de productos de chocolate;

- congelación de aceite vegetal;

- tratamiento electromagnético de soluciones hidroalcohólicas (productos de licor y vodka);

- obtención de almidón y melaza;

- hidrólisis de carbohidratos a alcoholes;

- producción de salsas a base de emulsión;

- purificación de aceites vegetales sin refinar (girasol, colza, mostaza);

- disolución instantánea de leche en polvo (o caseína) en crema agria;

- dispersar (mezclar a nivel micro) mostaza, leche en polvo, huevo en polvo con otros componentes;

- moler pimiento picante;

- moler la cáscara del cacao y obtener los granos de cacao;

- producción de alcohol etílico.

En el procesamiento de residuos:

- producción de tejas a partir de residuos;

- activación de una mezcla de uranio y plutonio;

- triturar hormigón asfáltico viejo;

- obtención de aglutinantes minerales a partir de escorias metalúrgicas;

- tratamiento preliminar de residuos orgánicos líquidos antes de la fermentación anaeróbica;

- mecana activación de zeolita;

- intensificación del proceso de vitrificación de residuos radiactivos en hornos eléctricos;

- cementación de residuos radiactivos líquidos;

- utilización de los vertederos de cenizas de las plantas CH y CHP, terrenos y plantas de beneficio de carbón;

- molienda de pasta de papel en la industria de la celulosa.

Dibujo 1: Sistema electromagnético de la capa de vórtex:

Dibujo 1: Sistema electromagnético de la capa de vórtex: