Anteriormente hemos considerado la aplicación general de los aparatos de la capa vórtex en los procesos de tratamiento de aguas residuales. Ahora le contaremos con más detalle cómo funcionan los dispositivos al limpiar aguas residuales de un cierto tipo de impurezas o limpiar aguas residuales de industrias específicas. En la revisión de hoy: tratamiento de aguas residuales de la producción de levadura forrajera.

Producción de levadura forrajera

La levadura forrajera se utiliza como alimento para el ganado, las aves y los peces. Por su estructura, la levadura alimentaria es un suplemento proteico. Su principal ventaja sobre, por ejemplo, los cereales, es la velocidad de cultivo. Se necesita 500 veces menos tiempo para obtener levadura para piensos que para obtener cultivos agrícolas.

Por lo general, las destilerías se dedican a la producción de levadura, ya que es conveniente cultivar levadura sobre los subproductos de la producción de alcohol: vinaza de grano, vinaza de patata, melaza mixta y vinaza de grano. Esta vinaza contiene azúcar no usado, que es necesaria para la producción de levadura.

Durante la producción de levadura forrajera, se forma una gran cantidad de puré posterior a la levadura, que incluye diversas sustancias orgánicas, suspensión y otros contaminantes. La composición de este puré varía y depende del tipo de materia prima, su cantidad, regímenes tecnológicos y otros factores.

Por lo tanto, el puré debe desinfectarse para reducir el contenido de contaminantes orgánicos y otros a valores que no excedan la concentración máxima permitida.

Métodos para desinfectar el puré post-levadura

Hay tres formas principales de desinfectar el puré post-levadura:

- químico;

- físico y químico;

- biológico.

La experiencia muestra que la mayoría de las empresas de la industria del alcohol dan preferencia a los métodos bioquímicos, que implican el uso de biofiltros, tanques de aireación y tanques-mezcladores de aireación. Muy a menudo, se utiliza un proceso de purificación bioquímica de dos etapas con biooxidantes y sopladores para suministrar aire y aumentar la actividad de los procesos bioquímicos en el puré post-levadura.

Este enfoque tiene las siguientes desventajas:

- grado de desinfección no cumple con los requisitos para el flujo de aguas residuales a las instalaciones de tratamiento biológico urbano (el consumo de oxígeno biológico es de 1000-2000 mg / dm3 y más con una velocidad permisible de 600 mg / dm3);

- alto consumo de energía: 5-8 kWh / m3 del puré;

- altos gastos operativos.

Formas de mejorar la eficiencia del tratamiento de aguas residuales en la producción de levadura forrajera

En los últimos años, los métodos de influencias eléctricas y otras físicas se han utilizado cada vez más para tratar aguas residuales que contienen materia orgánica, suspensión y microorganismos.

Se encontró que un campo eléctrico externo provoca:

- efectos electrofísicos (orientación de partículas simétricas sobre el eje, formación de cadenas y agregaciones de microorganismos);

- efectos biológicos (trastornos metabólicos, limitación de la velocidad de crecimiento y división de las células, su muerte).

El campo magnético también afecta a las soluciones acuosas al promover la coagulación y floculación de las partículas de un medio disperso, mejorando la absorción y aumentando la solubilidad de las sustancias.

Durante el tratamiento electroquímico de electrolitos en electrolizadores, se produce la oxidación electroquímica de impurezas orgánicas debido al oxígeno formado como resultado de las reacciones de los electrodos. La característica principal de los métodos electroquímicos que afectan la calidad de las soluciones desinfectadas y el aspecto económico del proceso es que estos métodos, por regla general, van acompañados de un flujo paralelo de productos químicos. Se trata de deposición catódica de metales, procesos oxidativos y de regeneración de los electrodos que inciden en la destrucción de compuestos, procesos electroforéticos y de electrocoagulación en solución, que respectivamente tienen un efecto positivo en la remoción de sólidos en suspensión y sales de diversos contaminantes.

El uso de descarga eléctrica también es de interés. Se cree que las reacciones químicas en las soluciones durante una descarga son causadas por procesos de ionización y termoquímicos, así como por ondas de choque. Se encontró que la eficiencia de la desinfección aumenta con un aumento en la energía de descarga y la duración de su efecto sobre las aguas residuales.

En la cámara de trabajo del aparato de la capa vórtex (AVS) tienen lugar la mayoría de los factores y fenómenos entre los enumerados anteriormente (tratamiento electromagnético, electrólisis, ondas acústicas, dispersión intensiva y mezcla). Por lo tanto, el uso de tales dispositivos en el proceso de desinfección del puré post-levadura tiene una perspectiva, pero primero debe probarse experimentalmente.

Resultados de la investigación experimental

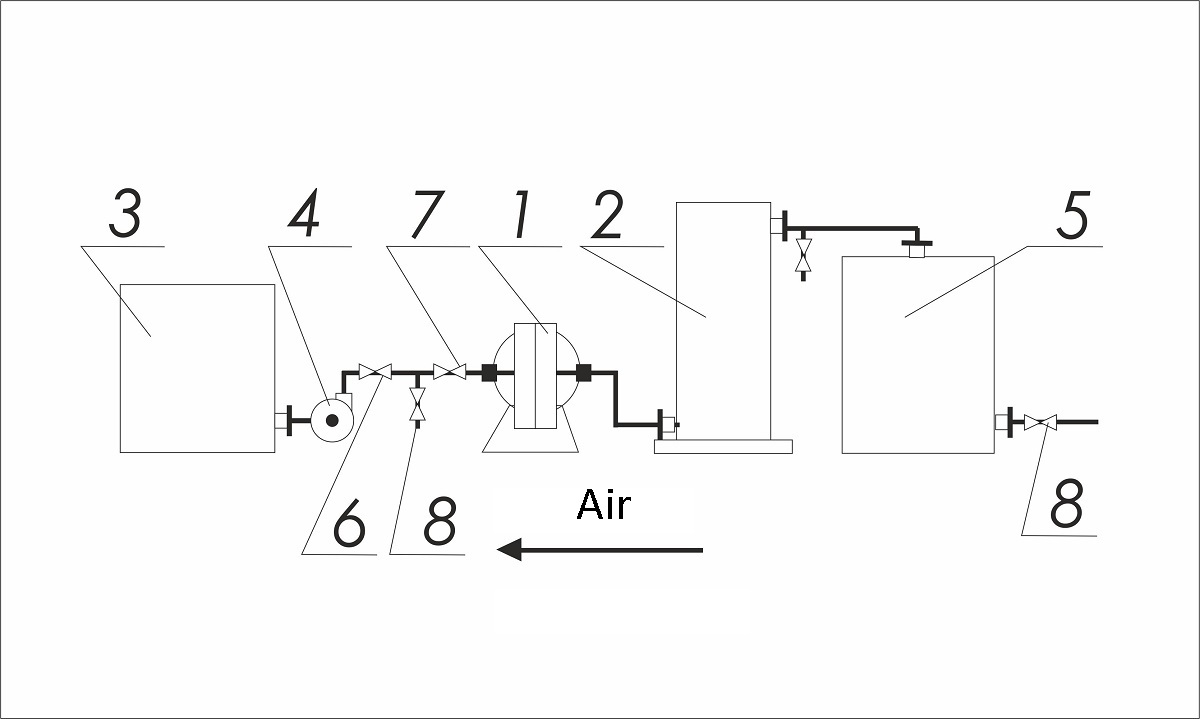

La investigación se llevó a cabo utilizando la instalación, cuyo esquema tecnológico se muestra en la Figura 1.

Figura 1 – Diagrama de flujo del proceso de la unidad de desinfección del puré post-levadura: 1 – aparato de la capa vórtex, 2 – columna de intercambio de masa, 3 – capacidad de maceración inicial, 4 – bomba, 5 – capacidad de maceración desinfectada, 6 – válvula de cierre, 7 – válvula de control, 8 – muestreadores de muestras

El principio de funcionamiento de la instalación es el siguiente. El puré post-levadura se suministra desde el tanque 3 con la ayuda de la bomba 4 a través de la válvula de cierre 6 y la válvula de control 7 ingresa al aparato de la capa vórtex 1. Antes del AVS, se suministra aire a la maceración con la ayuda de un soplador de aire.

En la cámara de trabajo del aparato, la maceración y el aire originales bajo la acción de un campo electromagnético giratorio, la capa vórtex de partículas ferromagnéticas, altas presiones locales, vibraciones acústicas, electrólisis y otros factores están sujetos a un procesamiento intensivo. Después del aparato, la maceración ingresa a la columna de transferencia de masa 2, llena con un empaque cerámico, donde se asegura un procesamiento intensivo adicional de la maceración, lo que aumenta la eficiencia del proceso de oxidación. El puré desinfectado después de la columna se recoge en un tanque 5. El muestreo del puré inicial y desinfectado se realiza a partir de muestreadores 8. Los resultados de las pruebas AVS en condiciones industriales se presentan en la Tabla 1. Los parámetros de la maceración post-levadura antes procesamiento: consumo de oxígeno químico – 15150 mg / dm3, consumo de oxígeno bioquímico – 4840 mg / dm3.

Tabla 1 – Resultados de las pruebas AVS en el proceso de tratamiento de aguas residuales para la producción de levadura forrajera

|

Método de procesamiento de puré post-levadura con aire |

Duración del procesamiento, s |

Consumo de aire, puré post-levadura m3 / m3 |

Propiedades del puré post-levadura |

|

|

Consumo químico de oxígeno, mg / dm3 |

Consumo bioquímico de oxígeno, mg / dm3 |

|||

| En el aparato de la capa vórtex AVS-150 y la columna con boquillas cerámicas (V = 0,1 m3, Q = 25 m3 / año) |

15 |

6 |

2 300 |

120 |

|

8 |

1 450 |

90 |

||

|

10 |

780 |

30 |

||

| En un oxidante-fermentador industrial de tipo discontinuo (V = 400 m3) |

3600 |

18 |

6 000 |

1 250 |

|

24 |

4 000 |

780 |

||

|

30 |

2 500 |

210 |

||

Como puede verse en la tabla, el procesamiento del puré post-levadura con aire con un menor consumo de aire da mejores indicadores de limpieza que en un oxidante-fermentador industrial de tipo discontinuo.

Ventajas de los aparatos de la capa vórtex en los procesos de tratamiento de aguas residuales

- Alta productividad (modelo AVS-100 – 8-10 m3 / h, modelo AVS-150 – 16 m3 / h).

- Compacidad de dimensiones y facilidad de integración en las líneas de tratamiento existentes. Para hacer esto, es suficiente conectar la cámara de trabajo de AVS con las tuberías de entrada y salida.

- Ahorro de aire, reactivos y otras sustancias auxiliares que se utilizan en el tratamiento de aguas residuales.

- Aceleración de las reacciones químicas decenas y cientos de veces.

- Ahorro de energía debido al rápido flujo de reacciones químicas y bajo consumo de energía (modelo AVS-100 – 4.5 kW, modelo AVS-150 – 9.5 kW). El consumo de energía específico no supera los 0,4-0,5 kWh / m3 de la maceración post-levadura.

Para obtener asesoramiento sobre la introducción de los aparatos de la capa vórtex en las instalaciones de tratamiento de destilerías, plantas bioquímicas y otras empresas especializadas en la producción de levadura forrajera, comuníquese con nuestros especialistas técnicos en uno de los contactos publicados en la sección correspondiente del sitio.