En este artículo, consideraremos la producción de lubricantes utilizando aparatos de la capa vórtex, equipo diseñado para intensificar varios procesos tecnológicos. Los lubricantes son necesarios para asegurar la operatividad y eficiencia del equipo. El objetivo principal de los lubricantes es reducir la fricción y el desgaste en las partes de fricción de los mecanismos, lo que permite aumentar la eficiencia mecánica del motor, para proteger los pares de fricción del desgaste y el agarrotamiento.

El segundo papel importante es la eliminación de calor del motor y las piezas calentadas por fricción. Además, el lubricante protege las piezas de la corrosión, lava y elimina la contaminación, proporciona un sello y, en algunos casos, realiza tareas especiales, como por ejemplo servir como capa de separación entre el molde y la pieza fundida.

Las grasas lubricantes son grasas espesas destinadas a la lubricación de rodamientos de diversos tipos, bisagras, palancas, sistemas de palanca, sistemas excéntricos de leva, etc. A diferencia de los aceites líquidos, las grasas tienen resistencia a la dislocación.

Producción de grasas lubricantes: características principales

Hasta 1970, la producción de lubricantes se realizaba por lotes. Los procesos por lotes se caracterizan por procesos de múltiples etapas, baja reproducibilidad de la calidad del producto, volumen y alto consumo de energía de los equipos tecnológicos, y la complejidad de la mecanización y automatización complejas.

La segunda etapa de desarrollo fue la introducción de procesos semicontinuos, que se hicieron posibles gracias a la aparición de nuevos aparatos de transferencia de masa eficientes, evaporadores de humedad de alto rendimiento, homogeneizadores, control automático y sistemas de gestión. En la tercera etapa, se desarrollaron e implementaron procesos continuos. La ventaja de los procesos continuos sobre los procesos discontinuos y semicontinuos es que las diversas operaciones tecnológicas se realizan en aparatos separados, lo que permite mantener el modo óptimo para cada operación. En este caso, es fácil proporcionar el control y gestión automáticos del proceso, así como obtener productos de la calidad requerida. Además, como resultado de la especialización del equipo, la productividad específica aumenta drásticamente, el área de producción ocupada y los gastos laborales disminuyen.

Grandes oportunidades para intensificar los procesos de transferencia de masa y calor se presentan en el uso para este propósito de dispositivos que concentran la energía de vibraciones acústicas, campos eléctricos y magnéticos, ondas de choque, radiación láser, etc. Uno de estos dispositivos es el aparato de la capa vórtex (AVS).

Principio de funcionamiento del aparato de la capa vórtex

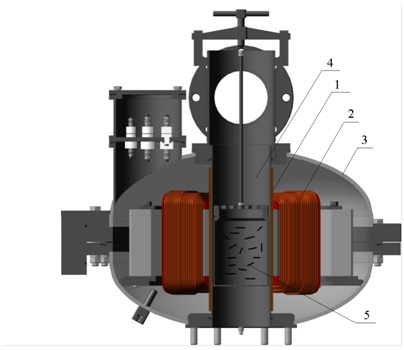

El aparato de la capa vórtex es un cilindro completo de material no magnético, dentro del cual se colocan partículas ferromagnéticas no equiaxiales, y en el exterior se monta un inductor con un sistema de devanados que crea un campo electromagnético giratorio (Figura 1).

Figura 1 – Aparato con la capa vórtex de partículas ferromagnéticas: 1 – manga protectora; 2 – inductor del campo electromagnético giratorio; 3 – carcasa del inductor; 4 – cámara de trabajo de material no magnético; 5 – partículas ferromagnéticas

Al poner las partículas en un movimiento complejo, el campo forma una capa vórtex de ellas en la zona de trabajo del reactor. Cada partícula se mueve en la dirección de rotación del campo con una velocidad que puede alcanzar la velocidad de su rotación, y simultáneamente realiza una rotación procesional alrededor de su eje más pequeño a una velocidad de 102-104 giros por segundo. Al girar y chocar, las partículas emiten vibraciones de un amplio espectro de frecuencias (desde decenas de Hz hasta varios MHz con un máximo en la región de 10-15 kHz): acústicas y ultrasónicas. Las vibraciones acústicas, que causan cavitación, en microzonas son capaces de crear presiones de cientos de miles de libras-fuerza por pulgada cuadrada. Bajo la influencia de un campo magnético alterno, las partículas también emiten oscilaciones magnetostrictivas, y las corrientes inducidas que surgen en ellas, como en los conductores eléctricos, dan lugar a la aparición de campos magnéticos y eléctricos que se alternan rápidamente. El flujo de componentes que atraviesa la zona de trabajo de AVS, debido al efecto complejo de todos estos factores, está sujeto a una mezcla y dispersión intensivas, mientras que la velocidad de las reacciones químicas aumenta de cientos a miles de veces en comparación con las condiciones normales. El tiempo de tratamiento de los componentes en dicho aparato (incluso en aquellos casos en los que el proceso va acompañado de una reacción química) con los modos seleccionados correctamente no excede de unos pocos segundos. Con el esquema de flujo, el producto terminado se retira continuamente y entra en las etapas posteriores del proceso, mientras que las partículas ferromagnéticas son retenidas por el campo magnético en el área de trabajo del aparato y no ingresan al producto.

Resultados de la investigación experimental

Para estudiar la posibilidad de la obtención de lubricantes de forma continua con AVS, realizamos un experimento utilizando el aparato tipo AVS-150 (Figura 2).

Figura 2 – Aparato de la capa vórtex AVS-150

El propósito del experimento fue la producción de lubricantes para mecanizar componentes y mecanismos que operan a una temperatura promedio de aproximadamente 194 ° F.

La grasa se hizo a base de aceite mineral tratado con jabones de litio y potasio de varios ácidos grasos. A esta base se le agregan aditivos efectivos para aumentar la capacidad del lubricante para resistir la oxidación y el desgaste.

Para preparar un litro de grasa, se utilizó un vaso de precipitados de 0,37 galones y se cargó con 0,84 libras de partículas ferromagnéticas. Los aceites minerales y de ricino se calentaron a 185-194 ° F en un baño de vapor antes de mezclarlos. Se añadió ácido esteárico al aceite calentado, hidróxido de litio y potasio, colofonia de pino, molido preliminarmente hasta un estado de polvo y ftalocianina de cobre para espesar el lubricante.

El vaso de precipitados se colocó en el área de trabajo del aparato de la capa vórtex y los componentes se mezclaron durante unos pocos segundos. Después de mezclar, el vidrio se volvió a bajar a un baño de vapor y el agua se evaporó durante una hora.Después de eso, el lubricante se dejó enfriar durante un día.

Las principales características de la grasa resultante se muestran en la Tabla 1.

Tabla 1 – Propiedades fisicoquímicas del lubricante obtenido utilizando el aparato de la capa vórtex AVS-150

| № |

Parámetro |

Intervalo |

Valor |

Actual |

| 1 | Temperatura de goteo, (ºF) |

no menos |

269 |

300 |

| 2 | Penetración a los 77 ºF, (× 10-1 mm) |

dentro de |

310-340 |

340 |

| 3 | Resistencia al corte a 68 ºF, (psi) |

dentro de |

0,02-0,07 |

0,035 |

| 4 | Viscosidad a 32 ºF y gradiente de velocidad de deformación 10 с-1, (psi·с) |

no mas |

0,058 |

0,056 |

| 5 | Estabilidad coloidal, (% de aceite extraido) |

no mas |

23 |

8 |

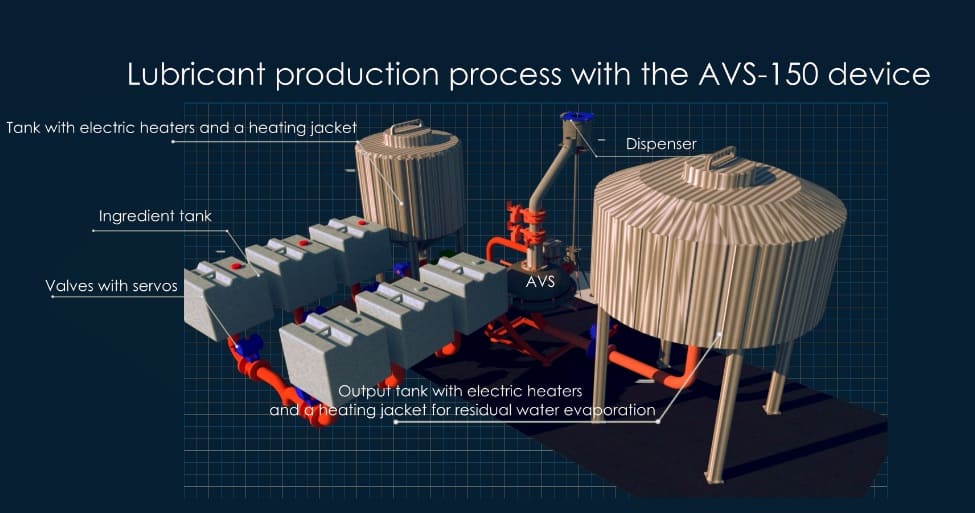

La producción de lubricantes incluye el siguiente equipo principal: un aparato de la capa vórtex, contenedores de materias primas para cargar los componentes iniciales y calentarlos a la temperatura requerida, una unidad de dosificación de cuatro émbolos que proporciona un control suave de la productividad total y permite una alta precisión de la proporción de componentes en el flujo sin el uso de complejos dispositivos de control automático, aparato AVS y tanque receptor (Figura 3).

Figura 3 – Producción de lubricantes usando AVS – esquema tecnológico

Las materias primas se introducen en contenedores de materias primas, en algunos (un contenedor con aceite de ricino industrial o de aviación), la temperatura se mantiene a 176-185ºF mediante calentamiento por vapor (camisa de vapor). En el caso de la producción de lubricantes con litio y potasio, se produce la hidrólisis del aceite de ricino con la liberación de glicerina libre y ácido ricico, que reaccionan con el álcali, saponificado. La temperatura en el área de trabajo del aparato AVS es 158-167 ºF.

El aparato de la capa vórtex del tipo AVS-150 puede proporcionar la productividad de grasas lubricantes hasta varias toneladas por hora. Esto permite construir líneas tecnológicas con una producción anual de 10-20 mil toneladas de lubricantes utilizando solo uno o dos aparatos con la capa de vórtex.

Ventajas de los aparatos de la capa vórtex en los procesos de producción de grasas lubricantes

Los resultados de los estudios han confirmado la posibilidad de utilizar AVS en la producción de grasas lubricantes y fluidos lubricantes y refrigerantes. En este caso, podemos hablar de las siguientes ventajas de AVS:

- alta velocidad de reacciones químicas;

- grado de dispersión alto de componentes, que permite mejorar la calidad de los lubricantes y reducir el consumo específico de espesantes y aditivos;

- confiabilidad y durabilidad aumentada debido a la ausencia de partes mecánicas móviles y sellos dinámicos;

- capacidad de realizar procesos sin recirculación a presión atmosférica y bajas temperaturas (122-194 ° F) con total automatización.