En el campo de las aplicaciones prácticas de los aparatos de la capa vórtex de partículas ferromagnéticas, nos gustaría hablar sobre una dirección como la preparación de combustible en los barcos.

Combustibles marinos

Si comparamos un barco con un automóvil en términos de consumo de combustible, se pueden distinguir dos diferencias importantes. En primer lugar, los barcos son menos pretenciosos con respecto al tipo de combustible utilizado. Sus centrales eléctricas pueden operar con diferentes combustibles:

- Сombustible diesel (combustible ligero);

- Fuelóleo (combustible pesado);

- Varias mezclas de hidrocarburos, incluida una mezcla de combustible diesel y fuelóleo.

El motor de un automóvil generalmente está diseñado para consumir un tipo de combustible: gasolina, combustible diesel, biodiesel.

La segunda diferencia es que el coche busca una estación de repostaje para repostar. Y en el caso de un barco, el propio «repostaje» lo encuentra. Un buque de abastecimiento de combustible especial actúa como un «reabastecimiento de combustible», que transporta combustible marino en tanques, y cada tanque está diseñado para un cierto tipo de combustible.

En las estaciones de repostaje, el combustible, por regla general, ya tiene el nivel de calidad requerido, se puede verter inmediatamente en el motor y comenzar a moverse. Las cosas son un poco diferentes para los barcos, ya que se requiere preparación de combustible.

Preparación de combustible marino: principales problemas

Consideramos un ejemplo con fuelóleo naval. La calidad de este producto de petróleo se deteriora durante el transporte y almacenamiento. En el fuelóleo, tienen lugar reacciones de oxidación y polimerización, como resultado de las cuales los hidrocarburos pasan a sólidos y precipitan. En la estación fría, el fuelóleo se calienta en tanques de ferrocarril con la ayuda de vapor calentado, mientras que el fuelóleo se inunda. En el peor de los casos, la cantidad de agua en el fuelóleo naval puede llegar al 10-15%. Además, el fuelóleo naval en sí mismo es una sustancia viscosa. Y para asegurarse de que se bombea desde un tanque de combustible a un barco, también es necesario calentarlo con vapor. Este es un riego adicional. El fuelóleo regado se quema mal, la antorcha se descompone constantemente. Hay un consumo excesivo de combustible debido a su falta de combustión. También afectan la integridad de la combustión y las impurezas mecánicas que ingresan al combustible marino durante el almacenamiento y transporte. Por lo tanto, se requiere la preparación de combustible antes de la combustión en las centrales eléctricas de los barcos.

Esquemas tradicionales para la preparación de combustible marino

Antes del quemado, el combustible marino debe limpiarse de impurezas mecánicas y eliminar el agua. También se permite el uso de combustible regado, pero en este caso es necesario obtener una emulsión de agua-combustible estable y homogénea. El uso de emulsiones de agua-combustible en centrales eléctricas de barcos tiene ventajas adicionales:

- reducir la cantidad de emisiones nocivas;

- mayor eficiencia de atomización del combustible;

- aumenta la estabilidad del quemado de combustible.

Al elegir la primera opción, es decir, cuando se utiliza combustible marino puro, se utilizan separadores para su preparación. Este método se caracteriza por la pérdida del 2-3% de la parte combustible del combustible, que cae en forma de lodo, así como por la dificultad de aprovechar los residuos de separación.

La preparación de combustible en forma de emulsión de agua y combustible se lleva a cabo utilizando homogeneizadores. Pero estos dispositivos requieren unidades potentes para funcionar y el rendimiento del equipo sigue siendo bajo.

Aparato de la capa vórtex como alternativa a los métodos tradicionales de preparación de combustible

GlobeCore ofrece a las compañías navieras una alternativa para la preparación de combustible. La idea principal es abandonar los separadores y homogeneizadores tradicionales. Su lugar en el proceso tecnológico de preparación de combustible lo ocupa el aparato de la capa vórtex de partículas ferromagnéticas (AVS).

Como separadores, AVS también funciona basándose en los principios de la física. Pero aquí un fenómeno físico da lugar a otro, y debido al impacto de estos fenómenos en el combustible marino, la eficiencia de su preparación aumenta significativamente.

Estructuralmente, el aparato de la capa vórtex es un inductor de campo electromagnético, una cámara de trabajo y partículas ferromagnéticas que se colocan en la cámara de trabajo. Cuando se aplica la tensión al devanado del inductor, aparece un campo electromagnético giratorio en la cámara de trabajo, bajo la influencia del cual las partículas ferromagnéticas comienzan a moverse a lo largo de trayectorias complejas. El cambio en la dirección del movimiento se produce debido a las constantes colisiones de partículas entre sí, con las paredes de la cámara de trabajo y con partículas de la sustancia procesada. En este momento, los procesos físicos y químicos ocurren en la cámara de trabajo, de los que hablamos anteriormente. Por ejemplo, al entrar en un campo electromagnético alterno, las partículas ferromagnéticas desarrollan magnetostricción, es decir, su volumen y dimensiones lineales comienzan a cambiar. Estos cambios provocan vibraciones acústicas. También en la cámara de trabajo hay altas presiones locales, intensos efectos de choque de partículas ferromagnéticas sobre las partículas de la sustancia procesada, electrólisis del agua, etc. Estos procesos conducen a una mezcla y dispersión intensivas del combustible. Las inclusiones resinosas de asfalto, el agua y las impurezas mecánicas se trituran y se distribuyen uniformemente sobre el volumen de combustible.

Y ahora pasemos a los resultados prácticos del uso de aparatos de la capa vórtex en los procesos de preparación de combustibles marinos. Consideremos cómo se realiza la preparación del combustible usando el ejemplo del fuelóleo.

Esquema tecnológico para la preparación de fuelóleo naval

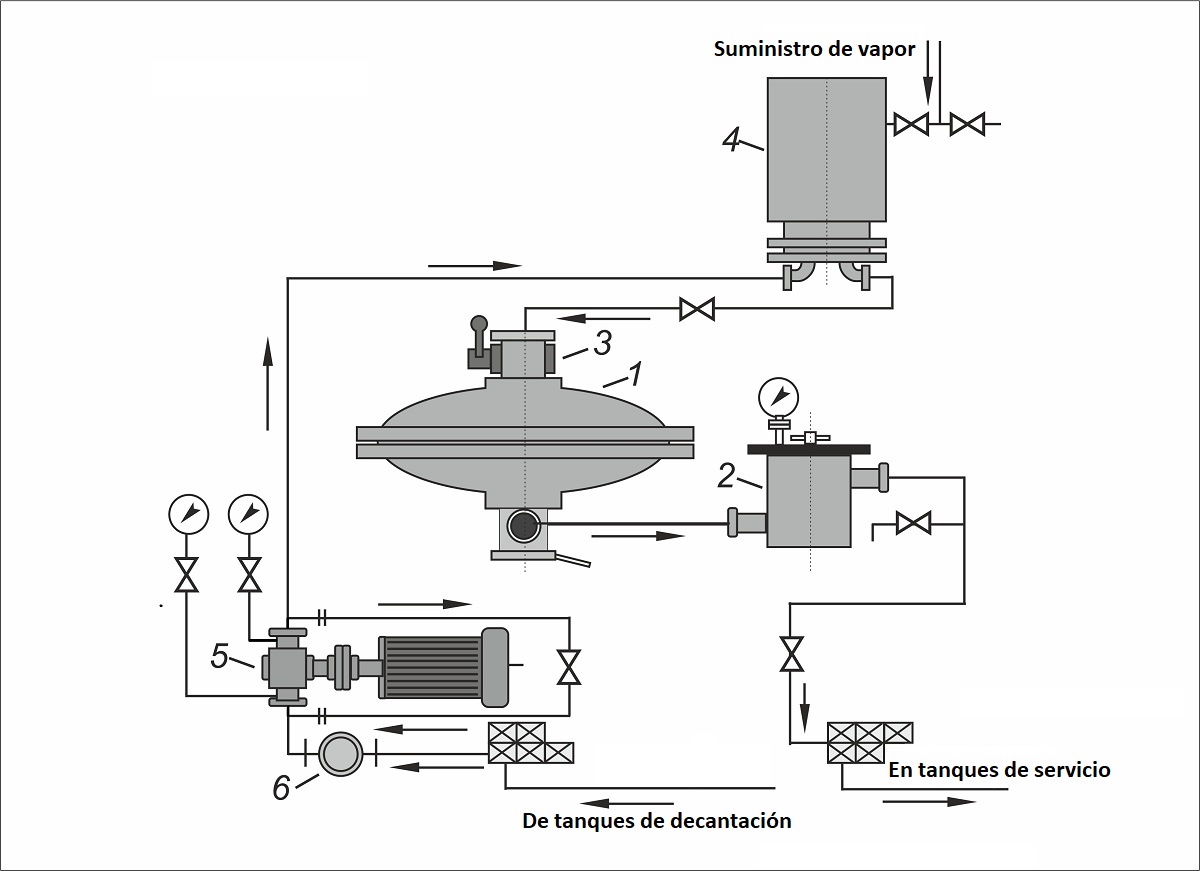

En la Figura 1 se muestra una de las posibles opciones para el esquema tecnológico para la preparación de fuelóleo regado utilizando el aparato de la capa vórtex.

Figura 1 – Esquema tecnológico para la preparación de fuelóleo naval inundado utilizando aparatos de la capa vórtex de partículas ferromagnéticas: 1 – aparato de la capa vórtex AVS-100, 2 – filtro magnético, 3 – dispensador, 4 – calentador de combustible, 5 – bomba, 6 – filtro grueso

Desde tanques de sedimentación con fuelóleo calentado en ellos hasta una temperatura de 40-45 ° C, una bomba de combustible autónoma suministra fuelóleo al calentador de combustible, y desde allí al aparato de la capa vórtex AVS-100. Después de pasar por el filtro magnético, el combustible ingresa a los tanques de suministro del motor principal. Se requiere un filtro magnético para eliminar las partículas ferromagnéticas del combustible.

Resultados de las pruebas del aparato de la capa vórtex en condiciones reales

Las pruebas operativas de los aparatos de la capa vórtex se llevaron a cabo en la Compañía Naviera de Letonia en el petrolero Friedrich Zander. Durante las pruebas, se obtuvieron los parámetros óptimos para el funcionamiento del aparato de la capa vórtex:

- productividad – 5-6 m3 / h;

- temperatura de preparación de fuelóleo en la entrada a AVS – 80-85 ° С;

- la masa de elementos ferromagnéticos en la cámara de trabajo del aparato es de 250 g.

El aparato AVS-100 funcionó 4 horas al día. Esto es suficiente para preparar 24-25 toneladas de combustible pesado para el motor principal. Se encontró que durante la preparación de combustible en AVS-100, se forma una emulsión de agua-combustible finamente dispersa resistente a la estratificación, cuya combustión no causa complicaciones, y el equipo de combustible funciona normalmente. Los resultados de microscopía de muestras de fuelóleo mostraron que aproximadamente el 75% de las partículas de impurezas mecánicas e inclusiones resinosas de asfalto se trituran hasta un tamaño de 1 micrón o menos, y el 25% restante se tritura hasta un tamaño de 3-5 micrones.

El estudio de muestras de fuelóleo regado procesado en AVS-100 mostró que después de 10 días de almacenamiento no hay una coagulación significativa de impurezas mecánicas y el agrandamiento de los glóbulos de agua.

Además, se investigó la eficiencia de la combustión de una emulsión de agua y combustible, dependiendo del contenido de agua en el fuelóleo. Se encontró que las mezclas de agua y combustible preparadas en AVS-100, con un contenido de agua de hasta el 25%, están finamente dispersas y son resistentes a la delaminación. Quemarlos en calderas auxiliares procedió sin complicaciones, la antorcha no parpadeó, el encendido procedió normalmente y la combustión fue sin humo.

GlobeCore ha realizado pruebas para obtener emulsiones de agua-combustible a base de combustible diesel y agua. Los resultados obtenidos indican que el aparato de la capa vórtex es universal y también se puede utilizar en la preparación de combustible diesel marino.

La producción de mezclas de combustible diesel y fuelóleo requiere pruebas, pero los resultados obtenidos con respecto al fuelóleo y el combustible diesel por separado indican las perspectivas para el posible uso del aparato para esta área de preparación de combustible marino.

Ventajas de los aparatos de la capa vórtex en el proceso de preparación de combustibles marinos

- El aparato de la capa vórtex está sellado herméticamente y no tiene sellos dinámicos: el proceso se realiza directamente en la tubería que pasa por la abertura central del inductor.

- El consumo de energía del aparato de la capa vórtex AVS-100 es de 4,5 kW y el rendimiento óptimo es de 4-5 m3 / h. Es decir, el consumo energético específico no será superior a 1,1 kWh / m3, que es diez veces menor que el de los dispositivos tradicionales de preparación de combustible marino.

- Debido a la dispersión fina y la mezcla intensiva, el AVS puede reemplazar varios dispositivos a la vez en los procesos de preparación de combustible: filtros finos, separadores, etc.

- En el caso de usar AVS, no hay residuos de combustible que está presente cuando se usan separadores.

- Los procesos de obtención de emulsiones y suspensiones finas en AVS se aceleran cientos de veces debido a factores intensificadores en la cámara de trabajo.

- El procesamiento de combustible en un campo magnético evita los depósitos de alquitrán y cera.

- Reducción de emisiones nocivas a la atmósfera debido a la producción y posterior combustión de emulsiones de agua-combustible finamente dispersas y estables.

Para más información, contáctenos en uno de los contactos, que puede encontrar en la sección correspondiente del sitio.