En muchos países del mundo, hay escasez, agotamiento gradual y creciente contaminación de las fuentes de agua potable. La principal causa de la contaminación de las aguas superficiales es la descarga de aguas residuales domésticas e industriales sin tratar y con un tratamiento insuficiente, lo que conduce a la inadecuación de los embalses receptores para las necesidades de uso del agua. Entre las más peligrosas, cabe destacar las aguas residuales de la industria ligera, alimentaria y otras, que contienen altas concentraciones de sólidos en suspensión, iones de metales pesados, compuestos orgánicos de alto peso molecular, grasas, tensoactivos y otros contaminantes.

Es la variedad de contaminantes en concentración y composición lo que no permite el uso de ningún método para resolver muchas tareas de limpieza. E incluso en el caso de seleccionar el método óptimo, los procesos a menudo no están exentos de inconvenientes, que se expresan en la larga duración de las reacciones químicas en curso, el consumo excesivo de reactivos, el uso ineficaz de las áreas para las instalaciones de tratamiento, el alto consumo de energía, etc. Por lo tanto, la cuestión de aumentar la eficiencia de los métodos de tratamiento de aguas residuales existentes sigue siendo relevante.

Principio de funcionamiento del aparato electromagnético con la capa vórtex de partículas ferromagnéticas

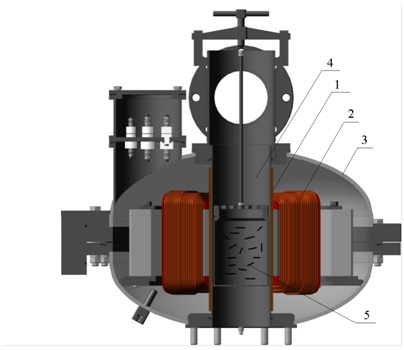

El aparato electromagnético con la capa vórtex de partículas ferromagnéticas es un dispositivo que consta de una cámara de trabajo, que se coloca en un inductor de un campo electromagnético giratorio. La cámara de trabajo contiene partículas ferromagnéticas cilíndricas con una cierta proporción de longitud y diámetro. Como resultado de la influencia del campo electromagnético, las partículas comienzan a moverse a lo largo de trayectorias complejas, formando la capa vórtex. En la Figura 1 se muestra un diseño típico del aparato de este tipo.

Figura 1 – Aparato de la capa vórtex de partículas ferromagnéticas: 1 – manga protectora; 2 – inductor de un campo electromagnético giratorio; 3 – cuerpo inductor; 4 – cámara de trabajo de material no magnético; 5 – partículas ferromagnéticas

Con toda la simplicidad del diseño, se llevan a cabo una serie de procesos en la cámara de trabajo del aparato y hay factores, cuyo efecto complejo tiene un efecto beneficioso en el tratamiento de aguas residuales:

- campo magnético giratorio (externo);

- numerosas interacciones de partículas ferromagnéticas entre sí, con las paredes de la cámara de trabajo y el material procesado.;

- vibraciones acústicas;

- cavitación;

- electrólisis.

El movimiento rápido de partículas ferromagnéticas y la cavitación, aceleran el curso de muchas reacciones físicas y químicas. La formación de hidrógeno libre como resultado de la electrólisis del agua activa significativamente las reacciones de reducción. Al mismo tiempo, la disociación del agua en H + y (OH) – da motivos para afirmar que este último puede jugar un papel importante en las reacciones de formación de hidróxidos metálicos que precipitan.

La combinación en un espacio de trabajo de las acciones de todos los factores anteriores simultáneamente, cientos y miles de veces acelera casi todas las reacciones físico-químicas y mecano-físicas y, por lo tanto, aumenta la productividad de la línea tecnológica en la misma cantidad.

La Figura 2 muestra el aparato de la capa vórtex del tipo AVS-100 fabricado por GlobeCore.

Figura 2 – Aparato de la capa vórtex tipo AVS-100

Tratamiento de aguas residuales de cromo hexavalente y otros metales pesados

Las aguas residuales de talleres de galvanoplastia, industrias químicas, petroquímicas y otras pueden contener cromo, níquel, zinc, plomo, hierro, cobre, manganeso y otros metales pesados.

Para la purificación de las aguas residuales enumeradas, existen varios métodos y esquemas tecnológicos que utilizan aparatos electromagnéticos de la capa vórtex, que pueden reducir significativamente el consumo de reactivos, lograr una purificación más completa y transferirla a un modo continuo.

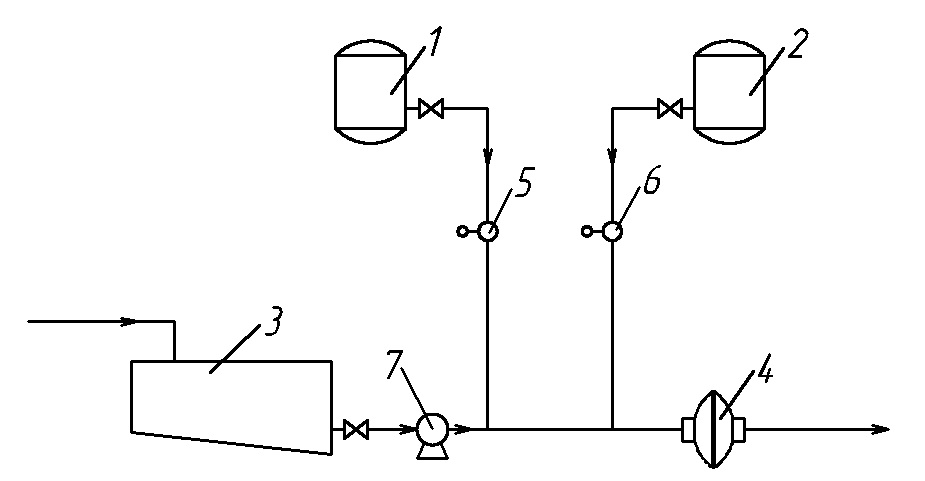

La reducción del cromo hexavalente a trivalente se realiza en medio alcalino utilizando sulfato de hierro con precipitación simultánea de metales pesados en forma de hidróxidos. Este método se implementa en aguas residuales, que tienen una concentración de Сr+6 10-200 mg / l en la acidez de las aguas residuales pH = 6 hasta varios gramos y la presencia de otros metales pesados de 10 a 1000 mg / l (Figura 3 ).

Figura 3 – Esquema tecnológico de la regeneración de Сr+6 en medio alcalino con precipitación simultánea de metales pesados y neutralización de aguas residuales: 1 – tanque de solución de cal; 2 – tanque de sulfato de hierro; 3 – tanque de acumulación y promediado de aguas residuales; 4 – aparato electromagnético con la capa vórtex; 5 – dispositivo para dosificación de solución de cal; 6 – dispositivo para dosificación de sulfato de hierro; 7 – bomba de aguas residuales

Los resultados de las pruebas del esquema tecnológico (Figura 3) en condiciones industriales se presentan en la Tabla 1. El consumo de Ca (OH)2 y FeSO4 correspondió al cálculo estequiométrico.

Tabla 1 – Tratamiento de aguas residuales por reducción de Cr6+ en un medio alcalino con precipitación simultánea de metales pesados en un aparato de la capa vórtex (elementos ferromagnéticos: d = 1,6 mm; m = 175 g; antes de la purificación – pH = 2 … 3, después de la purificación – pH = 8,5 … 9)

|

Condición de las aguas residuales |

Condición de las aguas purificadas |

|||

|

рН |

Metales contaminantes |

Concentración de metales, mg / l |

Concentración de metales en agua después del tratamiento en el aparato, mg / l |

рН |

|

2–3 |

Cr+6 |

50–100 |

0 |

8,5–9 |

|

Cr+3 |

50–100 |

0 |

||

|

Fe |

hasta 500 |

rastros |

||

|

Ni |

50–100 |

0 |

||

|

Mg |

hasta 300 |

rastros |

||

|

Pb |

50–100 |

0,09 |

||

|

Cu |

50–100 |

rastros |

||

La experiencia de introducir los aparatos de la capa vórtex ha demostrado que lo más recomendable es aplicar el método de reducción de Cr+6 a Cr+3 en un medio alcalino con una cantidad de cromo en la solución que no supere los 200 mg / l, ya que con una gran cantidad de Cr+3, se forma una gran cantidad de hidróxido de cromo precipitado y hierro.

Con una gran cantidad de cromo, se puede recomendar la reducción de Cr+6 a Cr+3 con bisulfito de sodio en medio ácido, seguida de la precipitación de Cr+3 en medio alcalino utilizando un aparato electromagnético de la capa vórtex tanto en la primera y la segunda etapa (Figura 4).

Figura 4. Esquema tecnológico para la reducción de Cr+6 en medio ácido seguido de precipitación en forma de hidróxido: 1 – tanque de acumulación y promediado de aguas residuales; 2 – bomba de aguas residuales; 3 – tanque de bisulfito de sodio; 4 – tanque de solución de cal; 5 – aparato electromagnético de la capa vórtex

La intensificación y finalización de la purificación de aguas residuales ácido-alcalinas a partir de iones de metales pesados, utilizando el aparato, se lleva a cabo debido al complejo tratamiento de componentes en la capa vórtex, debido a la formación de hidróxidos metálicos, su precipitación y adsorción de iones de metales pesados por hidróxido de hierro, así como por hierro coloidal activado, que se forma debido a la dispersión de elementos ferromagnéticos en la capa vórtex y es un buen agente reductor. Simultáneamente con su aparición en la capa vórtex, los procesos de formación de hidrógeno ocurren debido a la electrólisis del agua. Esta característica conduce a la influencia en la reacción de reproducción de Cr+6 y hasta una reducción en el consumo de sulfato de hierro, así como a la reproducción completa de Cr+6 y otros metales en las aguas residuales, solo debido al metal coloidal de hidrógeno.

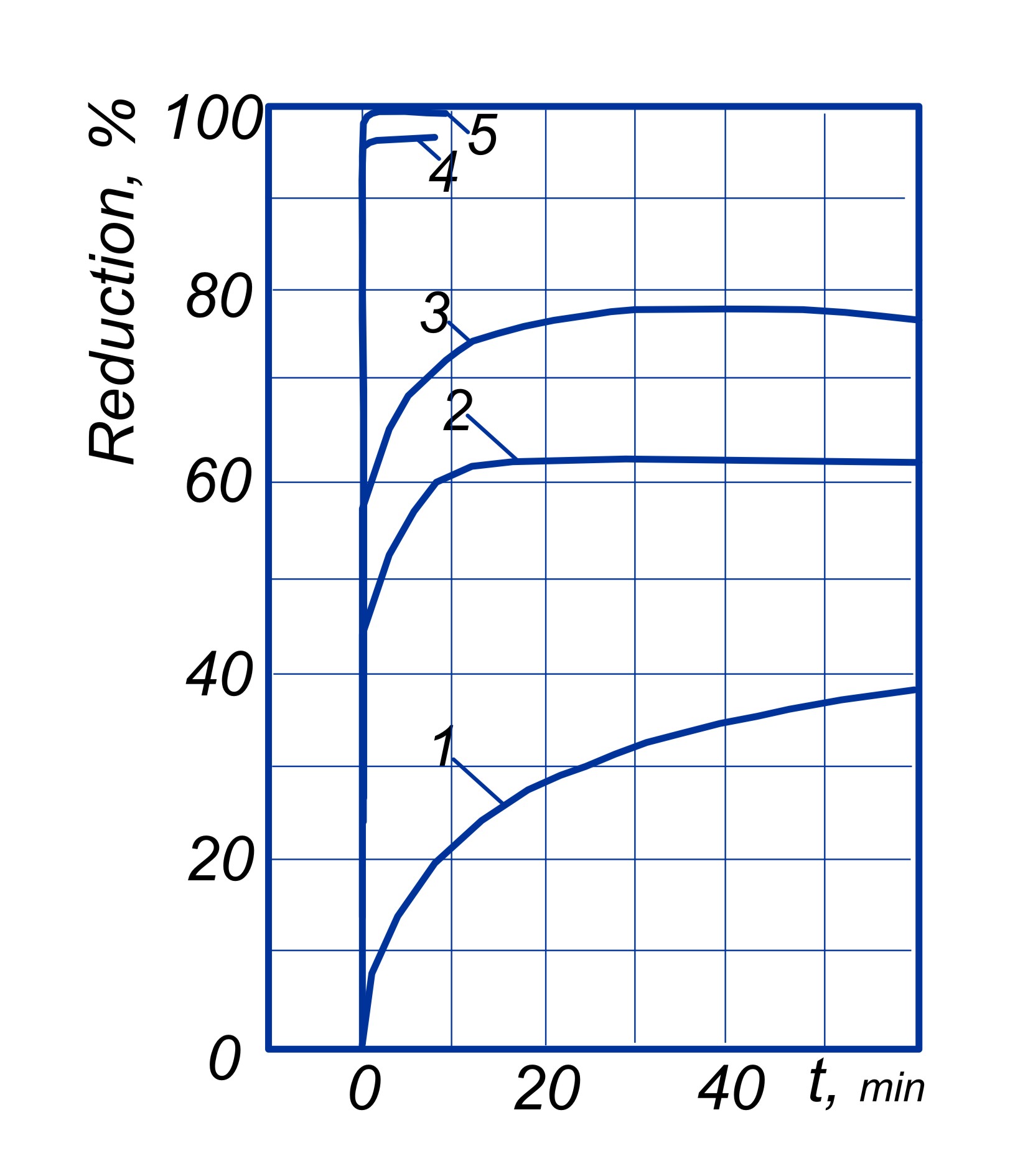

La Figura 5 muestra datos comparativos sobre la velocidad y la completitud de la reducción de Cr + 6 en el aparato de la capa vórtex y en el aparato con un mezclador, con diferentes cantidades de agente reductor [Logvinenko 1976]. Como se puede ver de los datos presentados, en la capa vórtex se consigue una recuperación casi completa incluso con un consumo de sulfato de hierro no superior al 30% del estequiométrico. El proceso de recuperación en la capa vórtex se logra cuando el tiempo de tratamiento de los componentes es de 1 s, lo que permite realizar un proceso continuo.

Figura 5. Influencia de la duración del tratamiento en el proceso de reducción de cromo hexavalente: 1, 2, 3 – en un aparato con un mezclador mecánico a un caudal de FeSO4 de 50, 80 y 100% de estequiométrico, respectivamente; 4, 5 – en un aparato de la capa vórtex a un caudal de FeSO4 del 10 al 30% de la estequiométrico

Más efectivamente, el proceso de limpieza ocurre cuando se usa una suspensión de cal como reactivo, que se activa cuando se procesa en el aparato de la capa vórtex. El efecto activador es confirmado por los espectros IR del CaO de la lechada de cal después del tratamiento en la capa vórtex, lo que indica cambios estructurales y físicos en las propiedades del CaO. Esto hace posible alcanzar el grado de purificación a la concentración máxima permisible con un consumo de CaO de hasta el 90-100% del requerido teóricamente. Al mismo tiempo, la mezcla intensiva de los reactivos, la acción del campo electromagnético, así como la trituración de los compuestos obtenidos conduce al hecho de que el hidróxido metálico obtenido después del aparato de la capa vórtex está más disperso en comparación con los obtenido en el aparato con un mezclador (Tabla 2).

Tabla 2 – Estudio de la dispersión de hidróxidos metálicos obtenidos en aparato con mezclador y en aparato de la capa vórtex

|

Dispersión de hidróxidos, micrones |

Estado cuantitativo de los hidróxidos metálicos obtenidos |

|

|

en aparato con mezclador, % |

en aparato de la capa vórtex, % |

|

|

100–50 |

1,5 |

– |

|

50–30 |

28 |

– |

|

30–25 |

25,55 |

– |

|

25–30 |

44,95 |

– |

|

20–10 |

– |

– |

|

10–5 |

– |

0,31 |

|

5–3 |

– |

5,23 |

|

3–2 |

– |

28,56 |

|

2–1 |

– |

46,9 |

|

1 |

– |

19,0 |

La Tabla 2 presenta datos sobre la dispersión del sedimento, que se obtuvo en condiciones industriales utilizando un aparato de la capa vórtex para el tratamiento de aguas residuales, que contenía una solución de sales de plomo hasta 675 mg / l, hierro – 275 mg / l, cobre – 68 mg / l, manganeso – 480 mg / l (Logvinenko 1976). Cabe señalar que la dispersión reducida no condujo a una disminución en el proceso de deposición, sino que, por el contrario, la deposición de la fase sólida después del aparato de la capa vórtex ocurrió 1,5-2 veces más rápido que después del aparato con un mezclador. La clarificación del agua a partir de los hidróxidos se produce a una velocidad mayor debido a la coagulación y floculación química y polar.

Purificación de aguas residuales a partir de fenol

Los aparatos de la capa vórtex se pueden utilizar eficazmente para la purificación de aguas residuales de la producción de resinas de fenol-formaldehído, empresas químicas de coque y de madera, que contienen fenol, metanol, formaldehído y otros contaminantes. La purificación de las aguas residuales a partir de fenol se lleva a cabo mediante métodos reactivos, que consisten en la oxidación del fenol (a una concentración de 0,5 a 10 g / l) en un medio ácido.

Como agente oxidante, se pueden usar pirolusita, dicromato de potasio o sodio, ozono, lejía, permanganato de potasio. De los reactivos enumerados para eliminar el fenol, se recomienda el dicromato de potasio o sodio para el aparato con un consumo de 2,5 a 3,3 g por 1 g de fenol. En la práctica, se recomienda utilizar una solución acuosa de un agente oxidante, con una concentración de 50-200 g / l en Na2Cr2O7, dependiendo de la concentración de fenol, y para la acidificación, una solución de ácido sulfúrico al 30-50%.

Para la purificación de aguas residuales a partir de fenol, se utilizan reactores con agitadores, en los que el proceso de oxidación tiene lugar en 3-4 horas a una temperatura de 95-100ºC. El uso del aparato de la capa vórtex permite simplificar significativamente el esquema tecnológico, reducir la temperatura de reacción de oxidación a 20-40 ºС y reducir la duración del proceso al mínimo, lo que permite realizar la limpieza en modo continuo. La composición de las aguas residuales que se pueden oxidar eficazmente en el aparato de la capa vórtex se muestra en la Tabla 3.

Tabla 3 – Características de las aguas residuales de diferentes industrias, donde se utilizan los aparatos de la capa vórtex para la oxidación de fenol

|

Contaminantes |

Cantidad de contaminantes en las aguas residuales de diversas industrias, g / l |

||

|

Síntesis de resinas de fenol-formaldehído |

Síntesis de resina epoxi |

Síntesis de difenilolpropano | |

|

Н2О4 |

– |

– |

10 |

|

Fenol |

0,5–5 |

0,3–0,5 |

10 |

|

Formaldehído |

2–12 |

– |

– |

|

Difenilolpropano |

3–5 |

1,5 |

3,3 |

|

Metanol |

0,8–10 |

6,0 |

– |

Las aguas residuales que se tratan en el aparato de la capa vórtex en un proceso continuo deben ser:

- promediados sobre la composición y concentración de contaminantes;

- limpiadas de impurezas mecánicas;

- no contiene resinas ni productos derivados del petróleo.

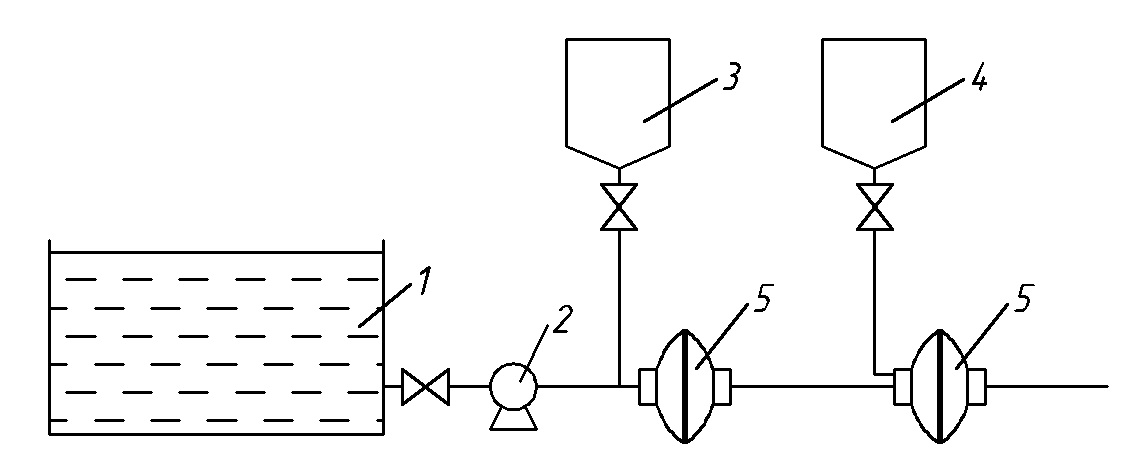

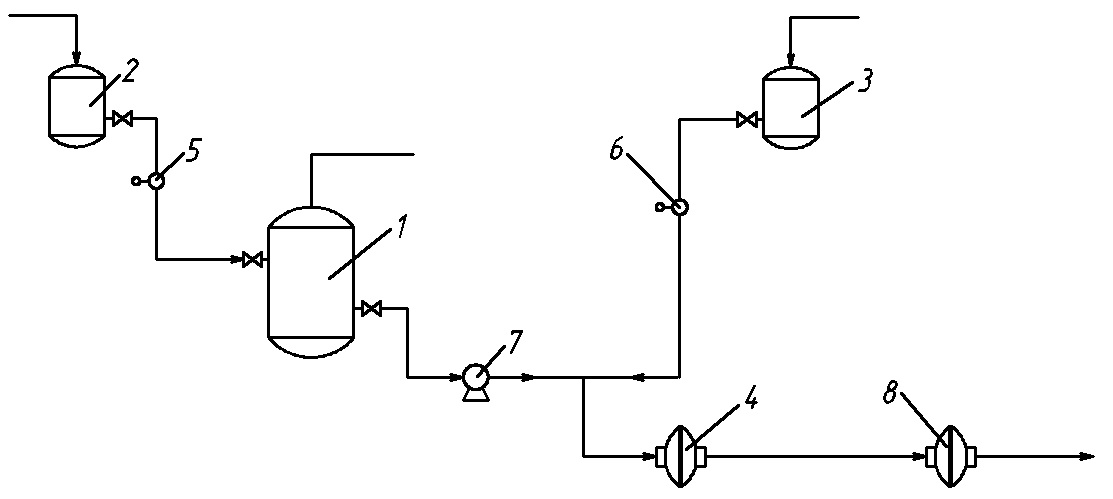

El tratamiento de aguas residuales mediante el esquema tecnológico (Figura 6) se lleva a cabo en la siguiente secuencia.

Figura 6. Esquema tecnológico para eliminar el fenol de las aguas residuales industriales utilizando el aparato de la capa vórtex: 1 – colector-promediador de aguas residuales; 2 – tanque para H2SO4; 3 – tanque para oxidante; 4.8 – aparato de la capa vórtex; 5, 6 – dispositivos de dosificación; 7 – bomba

Las aguas residuales se alimentan en el colector-promediador 1, donde se promedia y se iguala la concentración. Si la cantidad de ácido en el agua residual es insuficiente, la cantidad requerida de ácido sulfúrico se alimenta desde el tanque 2 por el dosificador 5. Desde el colector-promediador, el agua residual se bombea al aparato electromagnético de la capa vórtex en una cantidad de hasta 15 m3 / h. Como elementos ferromagnéticos, se utilizan las partículas cilíndricas con un diámetro de 1.2-1.8 mm en la relación l / d = 10 en una cantidad de 150-200 g. La duración de funcionamiento de dichos elementos es de 4 a 6 horas, después de las cuales los elementos se reemplazan o se recargan mediante un dosificador automático. Un agente oxidante se alimenta simultáneamente al aparato, donde tiene lugar una mezcla intensiva de los componentes, así como la reacción de oxidación del fenol y otras sustancias orgánicas (metanol, formaldehído, etc.) para la formación de agua y gas de carbono.

Después de la eliminación del fenol, las aguas residuales se someten a la reducción del cromo hexavalente, que se forma durante la oxidación del fenol, así como a la neutralización de la capa vórtex en otro aparato (designación 8, Figura 6). Para la reducción de Cr+6 a Cr+3, se usa sulfato de hierro y para la neutralización, lechada de cal.

Purificación de aguas residuales a partir de compuestos de cianuro

El uso de los aparatos electromagnéticos de la capa vórtex para la purificación de aguas residuales de cianuro permite la oxidación de cianuros a cianatos, con la formación simultánea de carbonatos no tóxicos y amoniaco. El proceso tiene lugar en un medio alcalino a pH = 9-10. Como reactivo alcalino, se usa cal, soda en forma de una solución acuosa al 5-10%, y un agente oxidante es una solución al 5-10% de lejía, hipoclorito de calcio o cloro. La cantidmg / l, con una concentración inicial de 30 a 350 mg / l.

Los factores importantes que afectan la calidad del tratamiento de aguas residuales cuando se usa ad residual de cianuros después de la purificación es de 0,005 a 0,09 un aparato de la capa vórtex son:

- selección del esquema y método de purificación óptimos;

- selección y disposición de equipos tecnológicos;

- selección de modos del proceso de la purificación;

- control y regulación de los parámetros de la purificación;

- uso correcto de dispositivos;

- promediado de aguas residuales, etc.

El uso eficaz del aparato de la capa vórtex y el tratamiento de aguas residuales depende del grado de su promedio en términos de composición y concentración de contaminantes, que se toma dentro de un promedio de 1,5 a 2 horas.

Ventajas de los aparatos de la capa vórtex

Los aparatos electromagnéticos con la capa vórtex se pueden usar de manera efectiva en esquemas tecnológicos de tratamiento de aguas residuales, utilizando un método reactivo para el uso cerrado del agua en las empresas sin verterlos en cuerpos de agua. Se utilizan en esquemas tecnológicos de instalaciones de tratamiento y se utilizan para llevar a cabo los siguientes procesos:

- reducción de cromo hexavalente (Cr+6) a trivalente (Cr+3);

- precipitación de metales pesados (Cr+3, níquel, zinc, plomo, cobre, cobalto, hierro, manganeso, etc.);

- neutralización de efluentes ácido-alcalinos;

- oxidación (fenol, cianógeno, productos del petróleo).