En este artículo, veremos cómo se lleva a cabo la molienda del cemento, la activación de cemento, la producción de microcemento y mezclas de construcción secas con la ayuda de aparatos de la capa vórtex.

El cemento es la parte más cara del hormigón, lo que determina en gran medida la calidad de los productos de hormigón, así como la fiabilidad y durabilidad de las estructuras construidas sobre su base. Sin embargo, en la mayoría de los casos, el potencial de las propiedades cementantes del cemento no se utiliza por completo, lo que genera gastos financieros adicionales y una disminución en la calidad de los materiales de construcción. Esto se debe a dos factores:

- las partículas de cemento individuales (70 micrones y más) no están completamente involucradas en el proceso de hidratación. En promedio, la cantidad de cemento sin hidratar alcanza el 20-25%;

- durante el almacenamiento, durante un mes, el cemento puede perder hasta un 15% de su actividad debido a la absorción de humedad del aire (se forma el cemento «viejo»).

Es posible aumentar la eficiencia y reducir el consumo de aglutinante aumentando la finura de la molienda, optimizando la composición granulométrica y cambiando la forma de las partículas de polvo. En el caso de cementos “viejos”, es necesaria la activación, lo que permite restaurar la calidad aglutinante original. El cemento triturado y activado se caracteriza por una hidratación acelerada y un rápido crecimiento de la resistencia.

Activación de cemento – métodos principales

La activación de cemento se puede realizar de dos formas:

- mecánico;

- químico.

Con activación mecánica, se utilizan dispersantes especiales (molinos) o el molino del cemento. A menudo, estos son dispositivos bastante grandes, cuyo funcionamiento va acompañado de un alto nivel de ruido y un alto consumo de energía. También hay problemas con el rendimiento. Por ejemplo, la productividad de un molino de bolas cae rápidamente cuando se produce cemento con una superficie específica superior a 2500 cm2 / g.

La activación química implica la introducción de aditivos especiales que actúan como un «escudo» de las partículas de cemento contra la humedad. En este artículo, nos centraremos en la activación mecánica.

Molienda del cemento con un aparato de la capa vórtex

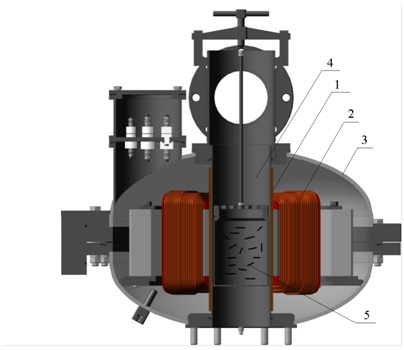

Una de las formas prometedoras de aumentar la eficiencia de los cementos puede ser el uso de la energía de los campos electromagnéticos y, en particular, los dispositivos con la capa vórtex de partículas ferromagnéticas (Figura 1).

Figura 1 – Aparato con la capa vórtex de partículas ferromagnéticas (AVS): 1 – funda protectora; 2 – inductor del campo electromagnético giratorio; 3 – cuerpo inductor; 4 – cámara de trabajo de material no magnético; 5 – partículas ferromagnéticas

Estructuralmente, el aparato es similar a un motor asíncrono con un rotor retirado, en el lugar del cual hay una cámara de trabajo hecha de material no magnético 4. Para crear un campo electromagnético giratorio, se utiliza un inductor 2. El campo en sí está cerrado en el área del área de trabajo del aparato, limitado por la carcasa 3. El material procesado se alimenta a la cámara de trabajo, donde también hay partículas 5 hechas de material ferromagnético.

Bajo la influencia de un campo electromagnético giratorio, las partículas ferromagnéticas se mueven a lo largo de trayectorias complejas, creando la capa vórtex. En esta capa, se realiza una mezcla y trituración intensiva del cemento, con la influencia simultánea de un campo electromagnético y una alta presión local sobre él. El impacto sobre el cemento no se debe a un impacto libre, sino a la colisión restringida entre las partículas ferromagnéticas y las partículas con la pared de la cámara. Las superficies de contacto en el momento del impacto son suficientemente pequeñas y el propio punto de impacto tiene una posición aleatoria con respecto al eje de simetría de las partículas ferromagnéticas en colisión. Por lo tanto, incluso a velocidades relativamente bajas, se desarrollan grandes esfuerzos. Además, el número y la frecuencia de impactos entre partículas son bastante grandes. Los parámetros de las partículas (longitud, diámetro y su relación), así como el factor de llenado de la cámara de trabajo, se seleccionan empíricamente, en función del tipo de sustancia procesada.

Activación y molienda del cemento: resultados experimentales

El primero de activar el cemento con AVS, fue utilizado por su desarrollador D. Logvinenko. En particular, investigó cómo cambia el área de superficie específica del aglutinante dependiendo de la duración del tratamiento en el aparato. Se encontró que después de diez minutos de tratamiento, este parámetro aumentó de 3080 a 4965 cm2 / g, después de veinte minutos a 5477 cm2 / g y después de treinta minutos a 6724 cm2 / g.

Nos propusimos estudiar las propiedades del hormigón (capacidad de soportar altas cargas dinámicas y vibratorias), elaborado a base de cemento «viejo» y el mismo cemento, pero procesado en AVS. Para el tratamiento, se tomó cemento grado CEM I 32.5 R con una finura de molienda de 80 micrones y la inclusión de grandes partículas que se formaron como resultado del almacenamiento a largo plazo.

Imagen 2 – Cemento «viejo» inicial

La trituración del cemento tuvo lugar en el aparato de la capa vórtex del tipo AVS-100 producido por GlobeCore durante 30 minutos utilizando partículas ferromagnéticas de acero. Después de la molienda, la finura de la molienda del cemento fue de 5 a 10 micrones.

Para las pruebas, las muestras se realizaron en forma de paralelepípedo rectangular con dimensiones de 0.04m x 0.04m x 0.16 m (Figura 3).

Figura 3 – Muestra de prueba

Para la preparación de la solución se utilizó cemento CEM I 32.5 R, arena multifracción estándar y agua (en una proporción de agua a cemento de 0.4).

Tabla 1 –Resultados de la prueba de flexión y compresión

|

Material |

Resistencia a la flexión, MPa |

Resistencia a la compresión (el día 28), MPa |

|

|

El día 8 |

El día 28 |

||

| Cemento inicial |

2,83 |

4,86 |

14,51 |

| Cemento procesado en la máquina AVS-100 |

3,73 |

6,08 |

42,66 |

Como puede verse en la tabla, la resistencia a la tracción de las muestras en flexión ya en el octavo día aumentó en un 30% al procesar cemento en AVS. La resistencia a la compresión última de las probetas hechas a base de cemento, que se sometieron a reafilado y activación en AVS, aumentó 2,9 veces.

Así, el uso de AVS ahorra cemento y consume menos electricidad. El efecto del ahorro de energía se explica por el hecho de que gastando una potencia relativamente pequeña, puede obtener varias decenas o cientos de molinos, porque, de hecho, cada partícula ferromagnética que se mueve en la capa vórtex es un mini-molinillo.

En el proceso tecnológico de producción de hormigón, AVS también se puede utilizar para la activación magnética de agua (sin partículas ferromagnéticas), activación de arena, así como el procesamiento conjunto de una mezcla de arena y cemento con el fin de obtener componentes activados para preparar una solución. Los dispositivos se integran fácilmente en las líneas tecnológicas existentes sin gran esfuerzo y gasto, por lo que se pueden utilizar para modernizar las instalaciones de producción existentes.

Los resultados obtenidos y las características de la operación AVS indican que el aparato puede realizar no solo la trituración del cemento, sino que también puede ser eficaz en la producción de microcemento y mezclas de construcción secas.

Producción de microcemento

El microcemento es un material relativamente nuevo. Se basa en cemento, pero de una construcción más fina que la habitual, así como aditivos poliméricos, cuarzo y pigmentos de color. Debido al tamaño de grano más pequeño, alta fluidez y baja viscosidad en soluciones con agua, el microcemento es capaz de penetrar incluso en las grietas y poros más pequeños, llenar los espacios entre los granos de rocas y minerales. Y la alta resistencia y adherencia permiten el uso de microcemento para el acabado de superficies duras para trabajos interiores y exteriores. El microcemento hace que las estructuras de los edificios sean más resistentes y duraderas, y las superficies tratadas son impermeables.

La principal característica del microcemento es la finura de la molienda, que es de primordial importancia durante el endurecimiento en los primeros minutos y horas de fraguado. Y no todos los molinos industriales pueden proporcionar un tamaño de partícula de 5-15 micrones, mientras gastan un poco de electricidad.

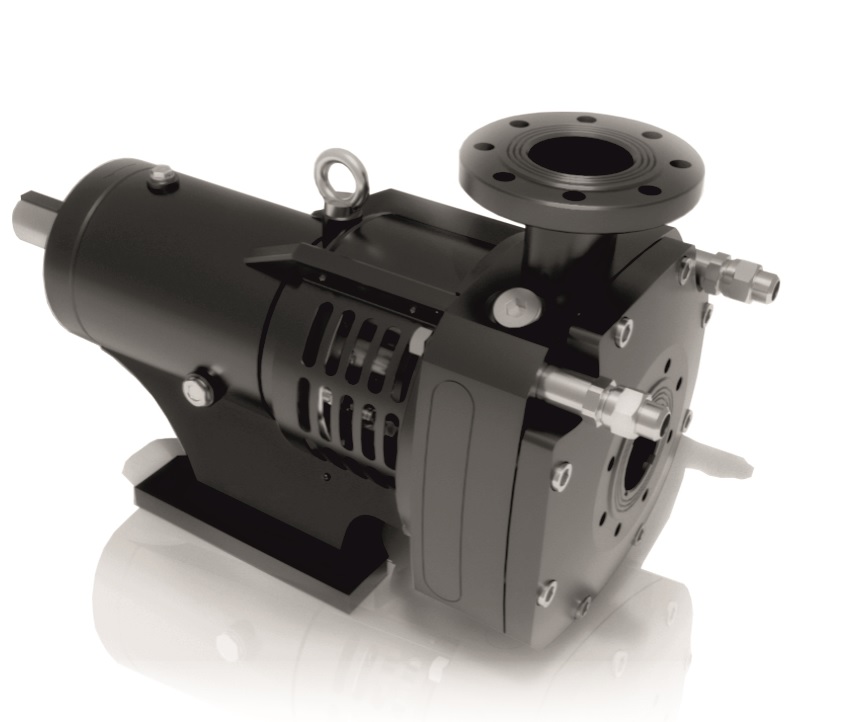

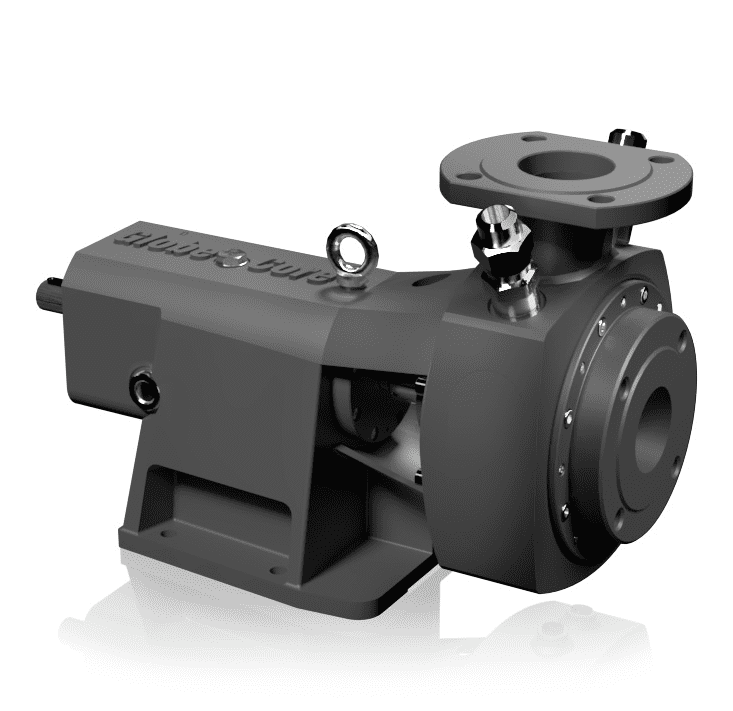

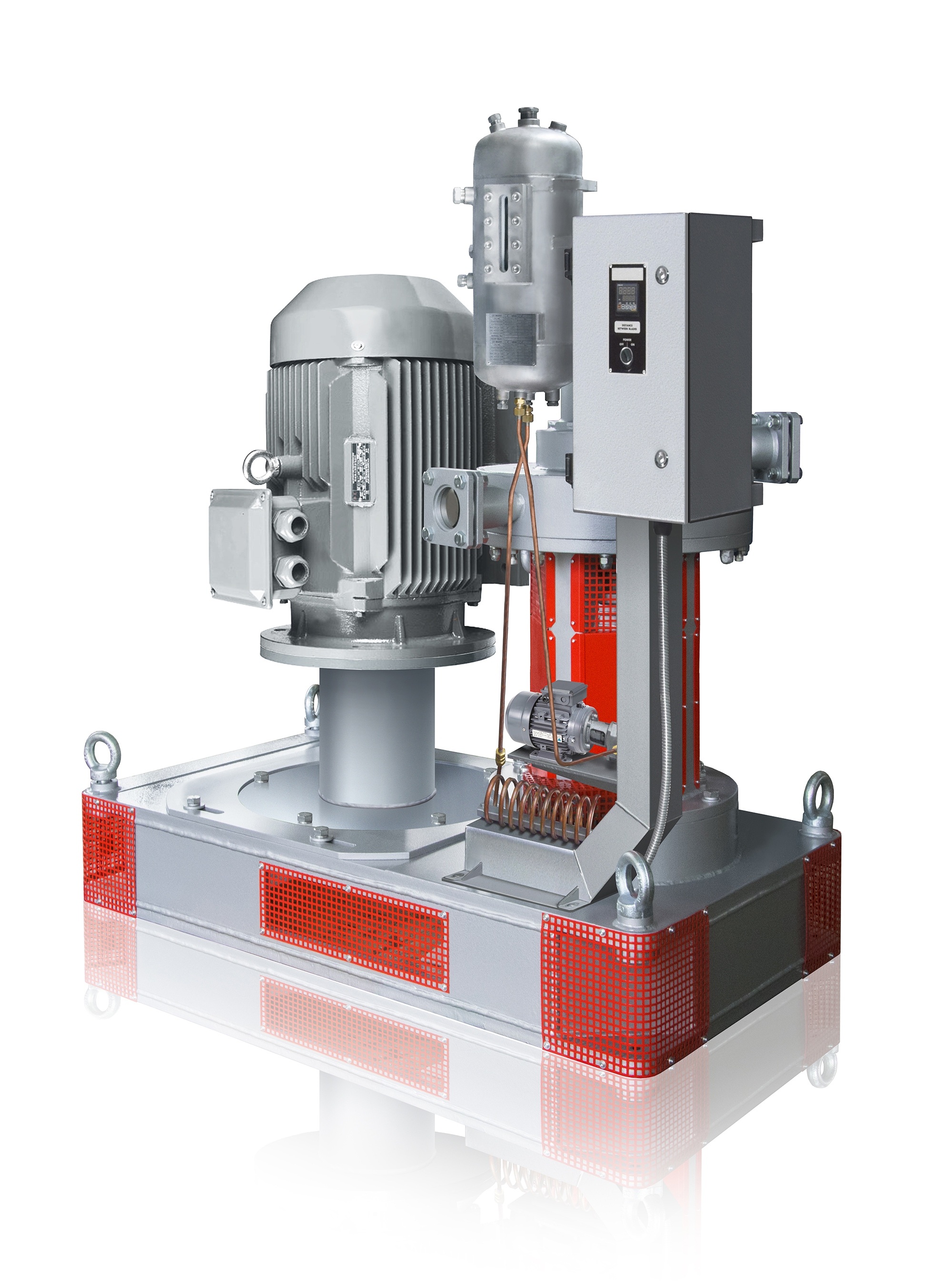

Los molinos basados en el aparato de la capa vórtex AVS de la compañía GlobeCore hacen frente a esta tarea. El proceso de producción de microcemento en tales complejos de molienda comienza con la mezcla preliminar de los componentes iniciales, después de lo cual la mezcla resultante ingresa a la cámara de trabajo del aparato de la capa vórtex (Figura 4). Allí, las partículas del producto se trituran bajo la influencia de agujas de acero, que se mueven a lo largo de trayectorias complejas y son puestas en movimiento por un campo electromagnético. Desde la salida de la cámara de trabajo, el producto triturado pasa a un tamiz vibratorio, donde se tamiza, y las partículas más grandes, cuyo tamaño no cumple con los requisitos, regresan a la cámara de trabajo del aparato de la capa vórtex para volver a triturar.

Figura 4 – Complejo de molienda para la producción de microcemento

Como resultado, a la salida del complejo de molienda, se obtiene un microcemento del grado de dispersión requerido, que está completamente listo para el envasado.

Los complejos de molienda para la producción de microcemento basados en aparatos de la capa vórtex son de tamaño compacto y el aparato en sí se distingue por un pequeño consumo de energía en comparación con los molinos tradicionales, que es de solo 9,5 kW.

Producción de mezclas de construcción secas

Normalmente, la mezcla de construcción seca consiste en un aglutinante (cemento, cal o yeso), relleno (arena) y aditivos específicos para controlar las propiedades de la mezcla. Todas las partículas de los componentes de la mezcla deben reaccionar con el agua, pero en la práctica las partículas más grandes permanecen deshidratadas.

Figura 5 – Componentes de la mezcla de construcción

Por lo tanto, los equipos para la producción de mezclas de construcción secas deben resolver varios problemas:

- si es necesario, triturar las partículas de los componentes iniciales;

- activar las partículas de los componentes iniciales, es decir, aumentar su capacidad de reaccionar con el agua;

- mezclar los componentes de manera uniforme hasta obtener una mezcla homogénea.

Todas estas tareas se pueden resolver con la ayuda del aparato: el aparato de la capa vórtex AVS.

El dispositivo funciona de la siguiente manera. Los componentes iniciales (aglutinante, relleno y aditivos) en una proporción determinada se introducen simultáneamente en la cámara de trabajo. Debido al efecto complejo del campo electromagnético giratorio y los efectos de choque de las partículas ferromagnéticas, no solo se realiza la trituración, sino también la activación de los componentes. En este caso, la activación se produce incluso cuando el tamaño de partícula de la sustancia permanece sin cambios.

Durante los movimientos y colisiones, cada aguja se convierte no solo en un molinillo, sino también en un mini-mezclador, lo que también garantiza una mezcla y distribución uniforme de los componentes, por lo que se forma una mezcla de construcción lista para el llenado a la salida de la cámara de trabajo.

El uso de aparatos de la capa vórtex le permite establecer una producción continua de mezclas de construcción secas, reducir el consumo de energía y ahorrar dinero al reemplazar parcialmente el aglutinante con un relleno activado sin comprometer la confiabilidad de las estructuras de construcción.