La producción de linóleo se considera una dirección prometedora debido a la gran popularidad del revestimiento de suelo. El material económico y práctico con alto rendimiento se caracteriza por un precio bajo y se fabrica sobre la base de tecnologías simples.

La planta de producción de linóleo con solo 4-5 líneas puede producir más de 100 millones de metros cuadrados de productos por año.

Razones de la popularidad del linóleo sintético

La producción moderna de linóleo se centra más en la fabricación de productos sintéticos. Es más asequible, más práctico de usar, termoplástico y ecológico.

Para comparar productos naturales y sintéticos, consideramos las tecnologías para su producción. La producción del primer tipo de material se basa en el uso de una mezcla de aceite de linaza oxidado, que es cemento de linóleo. Luego, la materia prima se enfría y se le agregan resinas y astillas de madera. Las hojas se hacen a partir de la mezcla. Y el material sintético está hecho a base de cloruro de polivinilo, es más barato y más fácil.

Una tecnología de producción relativamente elemental, la disponibilidad de materias primas hizo que la versión sintética del revestimiento fuera una de las más relevantes. El material moderno se distingue por su resistencia al estrés mecánico, la abrasión y las temperaturas. Se caracteriza por una amplia variedad de colores, texturas, tipos. Debido a su posicionamiento en el segmento de mercado accesible, el linóleo sintético continúa siendo una demanda entre el consumidor masivo.

Al mismo tiempo, las plantas para la producción de linóleo están equipadas con equipos productivos cada vez más modernos, desarrollando nuevas tecnologías para la obtención de este material. Este enfoque le permite hacer que el linóleo sea aún más asequible, de mejor calidad, y la producción se vuelve más simple y eficiente.

Requisitos para la calidad del linóleo

El linóleo es un revestimiento de suelo enrollable a base de materiales poliméricos. Se utiliza en la disposición de los siguientes tipos de locales:

- dormitorios, pasillos, cocinas, baños, terrazas;

- oficinas, tiendas, cines, otras instalaciones comerciales;

- gimnasios, almacenes, etc.

Dependiendo del ámbito de aplicación, el linóleo puede ser doméstico, comercial, semicomercial, especial. Asimismo, el material se divide en 10 clases según el tipo de local y la intensidad de las cargas. En estructura, puede ser homogéneo o heterogéneo (varias capas). En el material se puede utilizar una base de espuma y pelusa. También hay opciones sin base.

Todos estos tipos de linóleo están hechos de mezclas de cloruro de polivinilo especialmente preparadas. La calidad del revestimiento depende en gran medida de su composición, de la homogeneización del producto. Por lo tanto, durante la producción es especialmente importante mezclar bien los componentes para crear una masa homogénea con partículas relacionadas con todo el volumen.

Producción de linóleo: el enfoque tradicional

Existen las siguientes tecnologías para la producción de linóleo sintético:

- Tecnología de calandra con rodillos

La primera etapa de la producción de linóleo consiste en mezclar los componentes. El cloruro de polivinilo sintético se mezcla con aditivos, harina de corcho, harina de madera, cargas minerales. La mezcla preparada se aplica a la base, que puede ser un producto textil. La pieza de trabajo se enrolla sobre ejes. En el siguiente paso, el material se trata con una dispersión de acrilato y se seca.

- Producción de linóleo homogéneo

Otro método de producción consiste en enrollar la masa acabada en moldes. Esto da un material homogéneo. La producción se basa en la preparación de una banda completamente homogénea. - Tecnología de recubrimiento

También existe un método de recubrimiento para la producción de linóleo. Se aplica una capa de mezcla de cloruro de polivinilo a la base de la tela. Luego, el producto se envía bajo la prensa. - Tecnología de extrusión

Después de preparar la composición de cloruro de polivinilo, la capa inferior está hecha de un respaldo de espuma o una base de tela. A continuación, las dos capas se combinan mediante una extrusora. A continuación, se plancha en una calandra, se encoge en una cámara térmica, se enfría, se corta y se empaqueta en rollos.

Independientemente del método de producción, la primera etapa se ve igual. Prevé la creación de una mezcla de cloruro de polivinilo. Para ello, se utilizan máquinas de paletas de tornillo y tambor. En ellos se mezclan aglutinantes, cargas y pigmentos a una temperatura de 95-100 ° C. El procesamiento de mezclas en dichos equipos implica la duración de los procesos de homogeneización. Al mismo tiempo, la técnica se caracteriza por una baja eficiencia y un alto consumo de electricidad.

Además, existe una peculiaridad en la producción de linóleo. La base aquí es el proceso de mezcla de sistemas multicomponente, incluidos polímeros, cargas, colorantes, plastificantes y otros aditivos. La relación de los componentes varía en un amplio rango. Los excipientes se utilizan aquí en cantidades muy pequeñas. Esta es la complejidad de la producción de linóleo por métodos clásicos, ya que en el volumen es necesario distribuir uniformemente una parte escasa de un ingrediente o sustancia.

Por ejemplo, para 2,4 toneladas de masa, solo se usa 1 kg de estearato de calcio. Es extremadamente difícil lograr una distribución uniforme del aditivo en todo el volumen. Para hacer esto, debe mezclar bien toda la mezcla. Este es un proceso que requiere mucho tiempo y recursos con métodos tradicionales.

Es la peculiaridad de la producción de linóleo, asociada a la distribución de una pequeña cantidad de aditivo en un gran volumen de los componentes principales, lo que hace relevante el uso del aparato de la capa vórtex (AVS) en el proceso tecnológico. Además, el proceso de dispersión de los componentes es importante. En los mezcladores tradicionales prácticamente no se observa, pero en el AVS ocurre a un nivel alto, lo que finalmente afecta la calidad de la mezcla.

Tecnología de la producción de linóleo con AVS

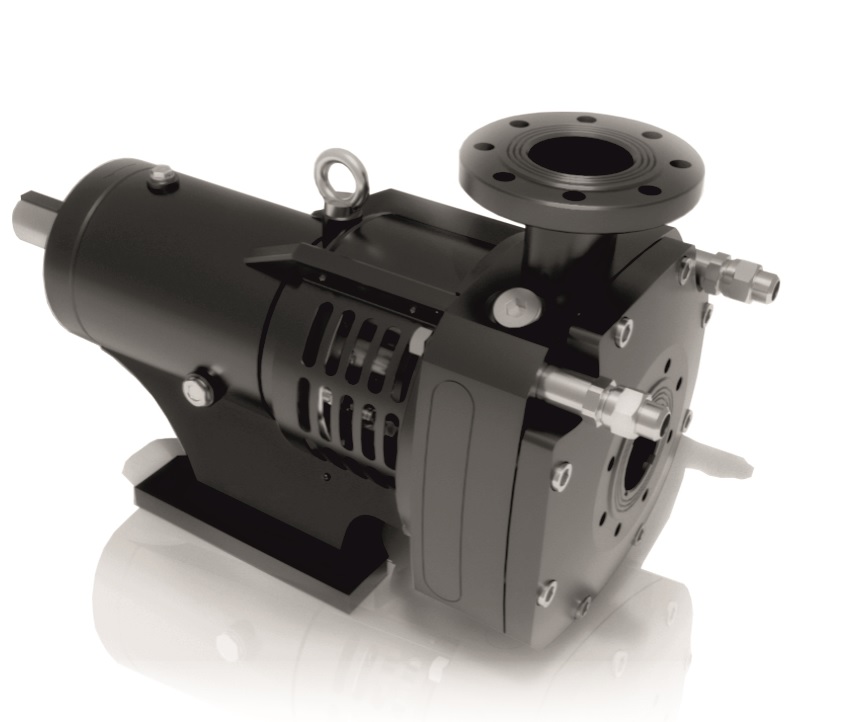

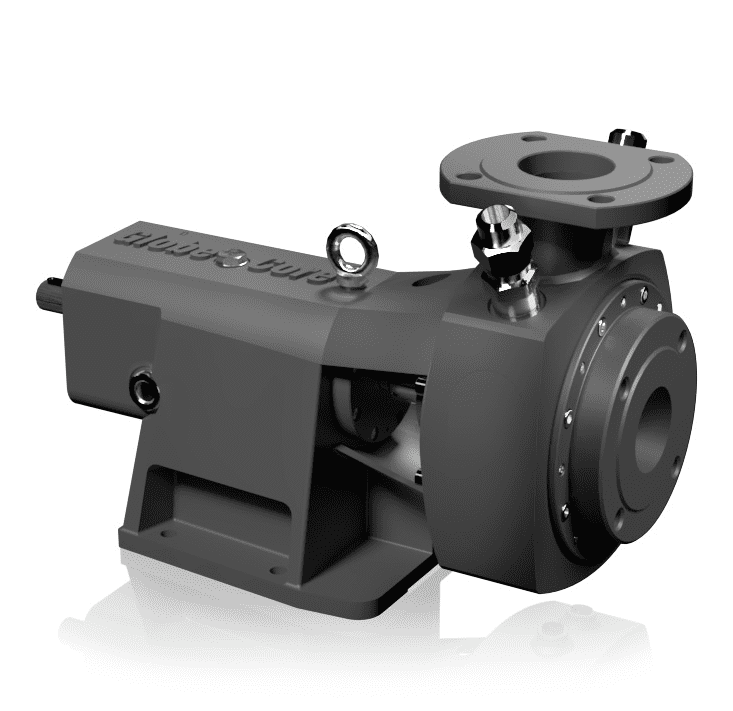

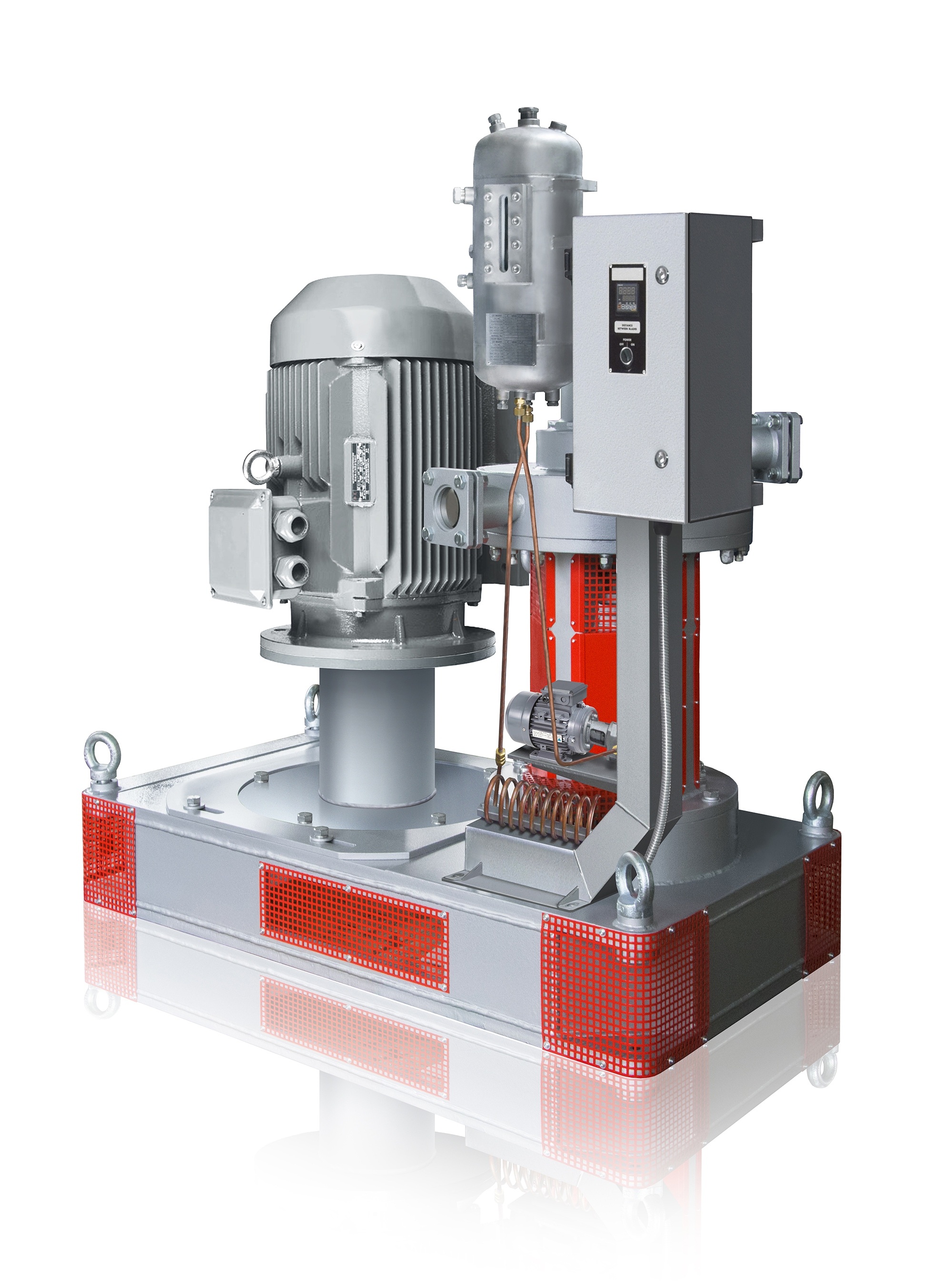

El método para la producción de linóleo utilizando el aparato de la capa vórtex de GlobeCore es una mezcla intensiva de componentes bajo la influencia de un campo electromagnético. Los ingredientes se cargan en una cámara no magnética con un inductor. También contiene partículas ferromagnéticas.

El inductor genera un campo electromagnético, que transforma las agujas ferromagnéticas en mini-agitadores. Se mueven intensamente en la cámara, giran, chocan con las paredes de la cámara, entre sí e intensifican el proceso de homogeneización. Todo esto ocurre bajo la influencia de vibraciones acústicas, tratamiento electromagnético, dispersión, electrólisis y altas presiones locales. Como resultado, obtenemos una mezcla estable y homogénea en unos minutos.

La tecnología resuelve el problema de la distribución de aditivos de alta calidad en un gran volumen de materias primas básicas. Al mismo tiempo, el proceso lleva varias veces menos tiempo que con las tecnologías clásicas. Al equipar una planta de linóleo con dicho equipo, es posible:

- intensificar los procesos de preparación de las mezclas;

- mejorar la calidad del producto;

- reducir el consumo de energía de la línea de procesamiento;

- lograr el aumento en la productividad de la empresa.

La eficacia del método para la producción de linóleo en el aparato de la capa vórtex ha sido probada experimentalmente. Las pruebas muestran que las composiciones mezcladas en un entorno electromagnético producen un producto mejor y más duradero. Después de solo 1 minuto de mezclar la mezcla a base de resina de cloruro de polivinilo, se obtuvo un material que era un 10% más fuerte en la base y un 20% más fuerte. La estabilidad térmica del material se ha duplicado.

Por lo tanto, equipar una planta de linóleo con un aparato de la capa vórtex es una solución bastante relevante. Los modelos modernos de esta técnica se pueden seleccionar y pedir a GlobeCore.

Ventajas de utilizar el aparato de la capa vórtex en la producción de linóleo

Vale la pena equipar tanto una empresa grande como una planta de linóleo compacta con un aparato de la capa vórtex por las siguientes razones:

- Mejoramiento la calidad del linóleo

Incluso el procesamiento corto de la mezcla en AVS permite mejorar significativamente las propiedades operativas del material, para hacerlo más fuerte y más duradero. La fuerza aumenta en un 10-20% y la resistencia al calor se duplica.

- Ahorro de recursos en la producción de linóleo

El proceso de mezcla de los componentes lleva unos minutos y consume varias veces menos electricidad que en la producción de linóleo por métodos tradicionales. El consumo de energía de los modelos presentados aquí es de 4.5 y 9.5 kW. - Facil integración en una línea de producción de linóleo existente

AVS-100 y AVS-150 de GlobeCore son compactos y pequeños. No necesitan cimientos, son fáciles de mover por el taller de la planta y pueden integrarse fácilmente en una línea existente. - Intensificación de los procesos de preparación de las mezclas

A diferencia de las máquinas de paletas tradicionales, en las que el proceso de homogeneización lleva horas y requiere muchos recursos energéticos, la mezcla en AVS es más rápida y el resultado es mejor.

El equipo de la compañía GlobeCore se distingue por un diseño simple y confiable, su operación es elemental. La técnica proporciona la intensificación del proceso más importante en la producción de linóleo: es la obra de la preparación de la mezcla. Además, a la salida, obtenemos materias primas con un alto grado de homogeneización, necesaria para obtener un revestimiento de alta calidad. Puede consultar y solicitar un aparato de la capa vórtex para una planta de linóleo a los gerentes de GlobeCore.