El dióxido de titanio es un polvo blanco insoluble en agua, esencialmente un colorante blanco. Se trata de una sustancia muy interesante, en primer lugar, por la amplitud de su aplicación. Por lo tanto, la producción de dióxido de titanio es un componente importante de la industria mundial.

Producción mundial de dióxido de titanio

A mediados de la década de 2000, se consumían 4,2 millones de toneladas de dióxido de titanio en todo el mundo. Los mayores productores de esta sustancia química son Estados Unidos y China. Además, las grandes cuotas de mercado pertenecen al Reino Unido, Japón y Alemania.

Para la producción de dióxido de titanio, se utilizan minerales que contienen titanio:

- rutilo (contenido de dióxido de titanio – 93-96%);

- ilmenitas (44-70%);

- lucoxenos (hasta 90%).

Los mayores depósitos de minerales de titanio se encuentran en EE. UU., India, Australia, Brasil, Sudáfrica y Kenia.

Aplicación de dióxido de titanio

Como hemos dicho, el dióxido de titanio es muy utilizado en la industria. Sus mayores consumidores son:

- industria de pinturas y barnices (59% del consumo total). La proporción media de pigmento de dióxido de titanio en pinturas es del 25%.;

- industria del plástico (20%);

- producción de papel (13%). El dióxido de titanio se usa como pigmento y reemplaza gradualmente al caolín.

La producción de caucho, fibras artificiales, cosméticos, linóleo, yeso y mezclas de cemento representa una parte relativamente pequeña del consumo total de dióxido de titanio.

Producción de dióxido de titanio a partir de ilmenita

Consideramos la producción de dióxido de titanio a partir de ilmenita. Convencionalmente, se puede dividir en varias etapas:

- descomposición de ilmenita con ácido sulfúrico;

- separación en solución de sulfato de titanio y sedimento insoluble – sulfato ferroso;

- filtración, evaporación, calcinación del sedimento de sulfato de titanio;

- recuperación para obtener el producto terminado – dióxido de titanio.

Primero, la ilmenita debe prepararse para reaccionar con el ácido sulfúrico. Para hacer esto, se seca hasta un contenido de humedad residual de no más del 1%, luego se tritura con molinos de bolas ineficientes, que consumen decenas y cientos de kilovatios de potencia. Después de la molienda, el tamaño de partícula del concentrado de titanio no debe ser superior a 0,056 mm. Se permite una pequeña proporción de partículas más grandes: para un proceso continuo es sólo 0.1%, y para un proceso por lotes – 2-5%.

La siguiente etapa es el suministro de concentrado, que ya se encuentra prácticamente en estado de polvo, y ácido sulfúrico concentrado a reactores especiales. Es en ellos a una temperatura de 200 ° C donde se descompone la ilmenita. Los principales componentes de la ilmenita (TiO2, FeO y Fe2O3) reaccionan con el ácido sulfúrico. Como resultado, se forman TiOSO4, FeSO4 и Fe2(SO4)3, agua y se libera calor. Pero el calor generado aún no es suficiente para mantener la temperatura a 200 ° C, por lo que el proceso requiere un consumo de energía adicional para calentar.

Para la descomposición completa de la ilmenita triturada, se requiere un gran consumo de ácido sulfúrico. Después de la descomposición, se obtiene una aleación de sulfatos, que tarda de una a tres horas en madurar. Después de maduración y enfriamiento a 70 ° C, la aleación de sulfato en el mismo reactor se lixivia con agua ligeramente acidificada, como resultado de lo cual los sulfatos de titanio se disuelven. El proceso de lixiviación tarda varias horas.

Luego, el hierro férrico se reduce a bivalente con la ayuda de hierro fundido y virutas de hierro, la solución de sulfato de titanio se purifica de las impurezas mecánicas, las soluciones se cristalizan y centrifugan para eliminar los restos de sulfato ferroso. Luego, se lleva a cabo la evaporación al vacío y la calcinación. Después de enfriar, el pigmento resultante se tritura, se empaqueta en bolsas y se envía al consumidor final.

Resumamos las desventajas de este enfoque para la producción de dióxido de titanio utilizando ácido sulfúrico:

- multietapa y complejidad de procesos;

- alto consumo de energía;

- gasto excesivo de ácido sulfúrico;

- residuos que se generan en grandes cantidades, y algunos – peligrosos (ácido sulfúrico hidrolítico diluido y sulfato ferroso);

- parte de la materia prima de titanio permanece sin procesar.

Beneficios de los aparatos de la capa vórtex en la producción de dióxido de titanio a partir de ilmenita

Las desventajas enumeradas hacen relevante la búsqueda de formas de aumentar la eficiencia del proceso de producción de dióxido de titanio. En este sentido, proponemos considerar la posibilidad de introducir este tipo de los aparatos de la capa vórtex (AVS) en líneas tecnológicas.

Las desventajas enumeradas hacen relevante la búsqueda de formas de aumentar la eficiencia del proceso de producción de dióxido de titanio. En este sentido, proponemos considerar la posibilidad de introducir este tipo de los aparatos de la capa vórtex (AVS) en líneas tecnológicas.

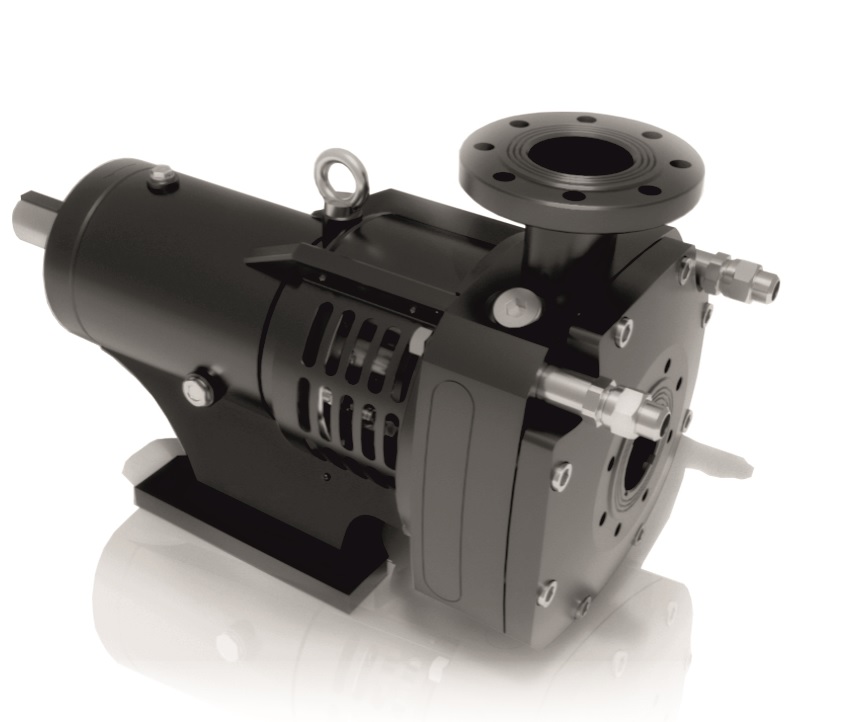

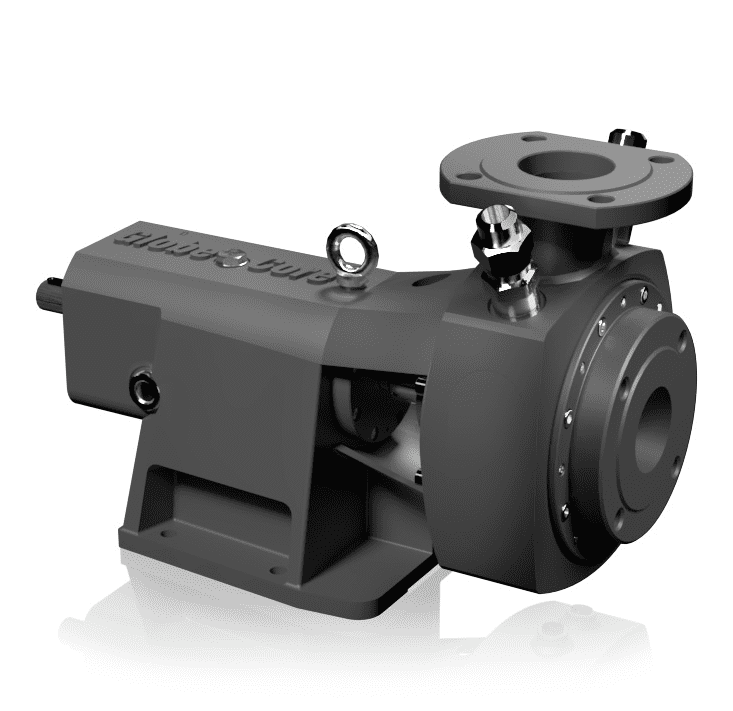

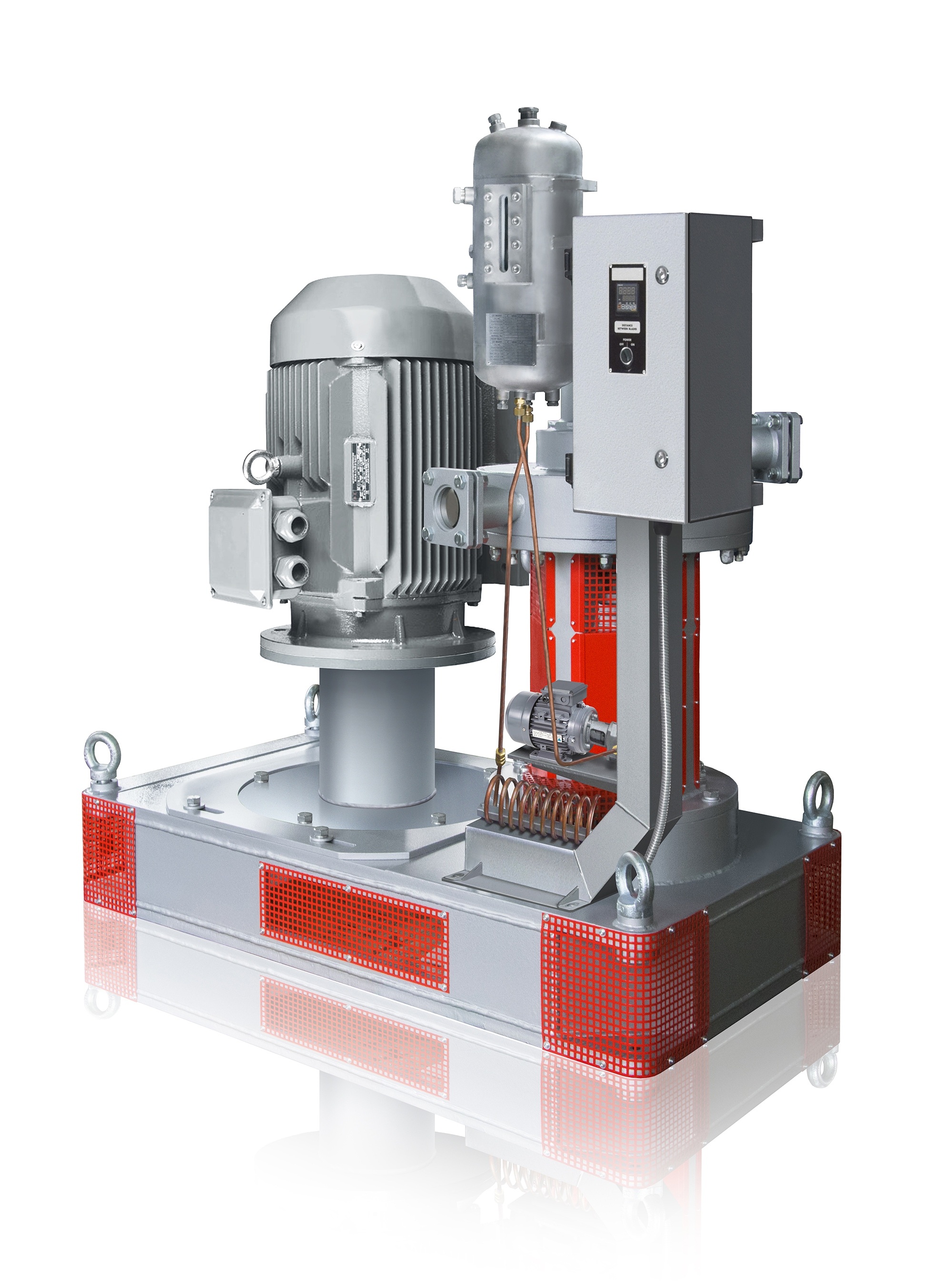

El aparato de la capa vórtex es un equipo versátil que puede moler, agitar, activar y acelerar simultáneamente reacciones químicas. ¿Cómo se hizo posible esta versatilidad? La respuesta se puede encontrar analizando el diseño del aparato. El aparato de la capa vórtex incluye un inductor de un campo electromagnético giratorio, una cámara de trabajo hecha de material no magnético, colocada dentro del inductor, y partículas ferromagnéticas en una cantidad de varias decenas a varios cientos de piezas. El número y la relación de las dimensiones geométricas de las partículas ferromagnéticas dependen del tipo de proceso tecnológico y pueden ser diferentes para cada proceso tecnológico individual.

Después de aplicar voltaje al devanado del inductor, se induce un campo electromagnético giratorio en la cámara de trabajo, bajo la influencia del cual las partículas ferromagnéticas comienzan a moverse y chocar entre sí y con las paredes de la cámara de trabajo. Como resultado, la trayectoria de cada partícula se vuelve compleja y la combinación de estas trayectorias forma la capa vórtex. En la capa vórtex, surgen una serie de fenómenos y procesos que tienen un efecto beneficioso sobre las sustancias procesadas:

- impacto a un campo electromagnético;

- impacto impacto de choque de partículas ferromagnéticas;

- altas presiones locales;

- vibraciones ultrasónicas;

- cavitación (en medio líquido), etc..

Como resultado, las sustancias que ingresan a la cámara de trabajo de AVS se trituran, mezclan y adquieren nuevas propiedades. Y las reacciones químicas se aceleran decenas y cientos de veces. Dada la necesidad de moler el concentrado de ilmenita, su interacción química con el ácido sulfúrico y la larga duración del proceso de producción de dióxido de titanio, el uso de AVS parece justificado.

Producción de dióxido de titanio usando AVS – resultados del experimento

Para el experimento se tomaron dos muestras de concentrado de ilmenita que pesaban 150 gramos cada una. La trituración de estas muestras se llevó a cabo en la cámara de trabajo del aparato de la capa vórtex AVS-100 durante 40 y 60 segundos, respectivamente. Después del procesamiento, ambas muestras se tamizaron en un tamiz. Los resultados se muestran en la Tabla 1.

Tabla 1 – Resultados de la trituración del concentrado de ilmenita en el aparato de la capa vórtex AVS-100

|

Muestra original, mm |

Tamiz (celda), mm |

Muestra No. 1 (tratamiento 40s),% residuo en tamiz |

Muestra No. 2 (tratamiento 60s),% residuo en tamiz |

|

4,4 |

0,2 |

0,1 |

0,0 |

|

30,5 |

0,1 |

0,4 |

0,1 |

|

63,6 |

0,05 |

1,9 |

0,4 |

|

1,5 |

Menos que 0,05 |

97,6 |

99,5 |

Como puede verse en los datos obtenidos, solo cuarenta segundos de procesamiento son suficientes para una trituración eficaz de la muestra.

Después de triturar, las muestras se descompusieron en ácido sulfúrico. La descomposición tuvo lugar a los pocos segundos del procesamiento. Después de eso, sin sacar las muestras de la cámara de trabajo del aparato, se diluyeron con agua a la concentración requerida.

Ventajas del aparato de la capa vórtex en la producción de dióxido de titanio

El uso de AVS en el proceso de producción de dióxido de titanio tiene las siguientes ventajas:

- combinación de varios procesos que se pueden realizar en la cámara de trabajo AVS: molienda de concentrado de ilmenita, descomposición con ácido sulfúrico, dilución con agua. Es decir, AVS reemplaza molinos y reactores, lo que ayuda a reducir el tamaño de la línea de proceso y el área que ocupa;

- aceleración del proceso de obtención de dióxido de titanio debido a factores intensificadores en la cámara de trabajo del aparato. La descomposición de la ilmenita con ácido sulfúrico se produce en cuestión de segundos;

- grandes ahorros de ácido sulfúrico debido a reacciones químicas más rápidas y completas en la cámara de trabajo del aparato;

- ahorro de energía. En comparación con los molinos de bolas, AVS no consume mucha energía (según el modelo – 4.5-9.5 kW);

- AVS para su colocación no requiere cimientos especiales y se integra fácilmente en líneas tecnológicas existentes en lugar de un molino y reactores.

Para obtener asesoramiento de nuestros especialistas técnicos sobre la introducción de AVS en líneas tecnológicas para la producción de dióxido de titanio, utilice los contactos de la sección correspondiente del sitio.