AVS-150 Aparato de capa vórtex

AVS-150 Aparato de capa vórtex

Los dispositivos electromagnéticos con elementos de trabajo ferromagnéticos están diseñados para intensificar diversos procesos físicos y químicos.

La construcción del activador electromagnético es confiable en operación. Los procesos en un dispositivo de este tipo se pueden mantener cíclica y continuamente.

Los aparatos son herméticos, no tienen sellos dinámicos y consisten en un dispositivo electromagnético con un sistema de enfriamiento, una cámara de trabajo y un panel de control.

Para obtener información más detallada sobre la aplicación del Aparato de la capa Vórtex y su introducción en su proceso tecnológico, contáctenos.

Aparato de la capa Vórtex incluye varias modificaciones, que difieren tanto en la productividad como en el diseño del dispositivo.

Estos dispositivos son universales en su aplicación y únicos en su tipo.

AVS – encuentra aplicación también en la práctica de laboratorio para el desarrollo de nuevos materiales, ya que es ideal para procesos de mezcla: la frecuencia variable en el tiempo y la amplitud del fondo vibratorio; el movimiento más complejo del órgano de trabajo; la misma intensidad del fondo vibratorio en todo el volumen del medio que se está procesando.

Principio de funcionamiento y construcción de activador electromagnético AVS

La base del aparato es el principio de convertir la energía del campo electromagnético en otros tipos de energía. El aparato es una cámara de trabajo (tubería) con un diámetro de 90-136 mm, que se encuentra en el inductor de un campo electromagnético rotativo. En la zona de trabajo de la tubería hay elementos ferromagnéticos cilíndricos de 0.5-5 mm de diámetro y 5-60 mm de longitud desde varias decenas hasta varios cientos de piezas (0.05-5 kg), dependiendo del volumen de la zona de trabajo del aparato (Figura 2).

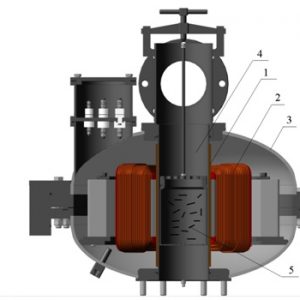

Esquema del aparato electromagnético con la capa vórtex: 1 – manga protectora; 2 – inductor del campo electromagnético giratorio; 3 – carcasa del inductor; 4 – cámara de trabajo hecha de material no magnético; 5 – elementos ferromagnéticos.

Sin embargo, se pueden dividir en dos clases principales en términos de su diseño: dispositivos para llevar a cabo procesos y aparatos de fase líquida y heterogéneos para mezclar y dispersar materiales a granel.

La construcción del dispositivo es confiable en operación. Los procesos en un dispositivo de este tipo se pueden mantener cíclica y continuamente.

Los aparatos son herméticos, no tienen sellos dinámicos y consisten en un dispositivo electromagnético con un sistema de enfriamiento, una cámara de trabajo y un panel de control.

Aparato de la capa vórtex AVS-150

El diámetro interno del inductor es de 150 mm., el diámetro de la cámara de trabajo es de 136 mm. 1 – carcasa del inductor; 2 – Inductor EMP; 3 – cámara de trabajo; 4 – bloque del control.

A partir de lo anterior, los nodos principales de los aparatos electromagnéticos con la capa vórtex son: un inductor de un campo electromagnético rotativo con un sistema de refrigeración conectado a una red trifásica de CA industrial con una tensión de 380/220 V, una frecuencia de 50 Hz y una cámara de trabajo con elementos ferromagnéticos. Bajo la acción de un campo electromagnético rotativo, los elementos ferromagnéticos se mueven en la zona de trabajo y crean la llamada «capa de vórtex».

Las principales industrias y procesos en los cuales el uso del Aparato de la Capa Vórtex es más efectivo y rentable para obtener un producto cualitativamente nuevo en la salida.

- intensificación de procesos químicos (tratamiento de aguas residuales);

- fabricación de caucho;

- metalurgia de polvos;

- trituración de celulosa;

- preparación de composiciones de metal-polímero;

- fundición;

- obtención de fluidos de perforación;

- obtención de mezclas combustibles para instalaciones navales;

- procesamiento de piezas de metal y plástico;

- enfriamiento de productos laminados;

- regeneración de polímeros estructurados;

- implementación de reacciones tecnoquímicas;

- síntesis de productos poliméricos;

- activación de sólidos, y etc.

Cuando se producen dispositivos electromagnéticos para la productividad correspondiente, parámetros importantes son los parámetros del campo magnético en el área de trabajo del aparato, así como las dimensiones geométricas de la cámara de trabajo. El campo magnético del inductor se caracteriza por una resistencia que no depende de las características del medio, sino que está determinada sólo por las dimensiones geométricas del circuito y el valor actual, su dimensionalidad (A / m). La principal característica de la interacción de fuerza de un campo magnético con una corriente eléctrica es la inducción magnética. Se mide en el sistema SI en T (Tesla) en el sistema GHS en Gs (Gauss).

Alcance del dispositivo:

- Industria de construccion;

- Industria de la construcción de maquinaria;

- Industria química;

- Esfera agrícola;

- Industria alimentaria;

- Industria minera;

- En medicina (farmacología), etc.

Los molinos electromagnéticos son particularmente efectivos para:

- obtención de suspensiones y emulsiones multicomponentes;

- aceleración de los procesos de obtención de mezclas finamente dispersas, activando sustancias tanto en estado seco como en forma de dispersiones acuosas (lo que conduce a una mejora en las propiedades físico-mecánicas del caucho y una reducción en el tiempo de vulcanización);

- purificación completa de aguas residuales industriales a partir de (fenol, formaldehído, metales pesados, arsénico, compuestos de cianuro, aceleración de procesos de tratamiento térmico, producción de sustancias proteínas de células de levadura);

- aumentación de la estabilidad microbiológica de los productos alimenticios y para activar la levadura en la producción de panificación;

- aumentación de la calidad de los productos semielaborados y los productos terminados de carne y pescado;

- intensificación de los procesos de extracción, incluso en la preparación de caldos, la producción de bebidas de bayas (zumos), pectina, etc.;

- obtención de suspensiones y emulsiones de mayor seguridad microbiológica en la industria alimentaria sin el uso de estabilizadores, y también para aumentación del rendimiento de los productos terminados.

AVS se puede usar como :

- reactores;

- mezcladoras;

- trituradoras (sin molino electromagnético giratorio);

- trituración de abrasivos;

- molienda en seco;

- extractores;

- tratamiento magnético;

- molienda de metales coloidales (por ejemplo, hierro coloidal o plata coloidal)

- activación de varias sustancias y otros fines.

| № | Partametro | Valor |

| 1 | Productividad máxima, m3 / hora

|

30 15 |

| 2 | Presión de trabajo, MPa (kgf / cm2), no más de: | 0,25 (2,5) |

| 3 | Diámetro de la zona de trabajo, mm | 136 |

| 4 | Inducción magnética en la zona de trabajo, T | 0,15 |

| 5 | Fuente de alimentación | de CA (corriente alterna) |

| 6 | Frecuencia, Hz | 50 |

| 7 | Tensión, V | 380 |

| 8 | Velocidad de rotación del campo magnético en la cámara de trabajo, rpm | 3 000 |

| 9 | Consumo de energía, kW | 9,5 |

| 10 | Dimensiones, mm, de

|

1300×1100×1690 1060×1030×1900 |

| 11 | Peso, kg

|

500 450 |

- molienda simultánea, mezcla y activación de las sustancias tratadas;

- alta finura de la trituración;

- intensificación de los procesos tecnológicos. El tratamiento toma segundos y fracciones de segundos;

- reducción del consumo de electricidad;

- ahorro de materias primas y materiales;

- facilidad de implementación en las líneas de tratamiento existentes.

GlobeCore presentó equipos para la industria alimentaria en Riga Food 2025

Producción de emulsiones farmacéuticas

Producción de lubricantes plásticos a base de bentonita

Nuevo webinar «Molienda ultrafina en la industria alimentaria»