La purification du carburant est un procédé obligatoire après un stockage prolongé ou contact de l’air.

Il existe plusieurs indications générales à estimer raisonnablement la pureté du carburant et son influence lors de l’utilisation d’équipement. Certaines de ces indications sont: la dimension maximale d’impuretés et la teneur en humidité. Dans la plupart des cas, les manuels à l’équipement portent l’information quant à la pureté requise du carburant dans le système. En outre, la pureté est réglementé tout au long de la chaîne d’approvisionnement du carburant, en commençant par les producteurs et en terminant par les réservoirs à carburant. Naturellement, la plus haute pureté est nécessaire lorsque le carburant est versé dans les réservoirs.

Le tableau 1 répertorie toutes les exigences en matière de pureté du carburant, obtenues par généralisation des données de documents d’utilisation et de résultats des recherches.

Tableau 1

EXIGENCES EN MATIÈRE DE PURETÉ DU CARBURANT

|

Paramètre |

Essence à moteur |

Gazole |

|

Dimension max. d’impureté,μm |

10 |

5 |

|

Contenu par poids, %: |

||

|

Impuretés, max |

0,0005 |

0,0005 |

|

eau |

– |

<.003 |

|

particules |

– |

– |

|

Cendre, % |

Pas réglementé |

0,01 |

|

Résine préformée, mg par 100 ml |

7,15 |

30,40 |

Les donnés de qualité du carburant varient en fonction des impuretés et dépendent davantage de stockage, de transport, de remplissage et de milieu, plutôt que des propriétés du produit pétrolier.

Les sources principales de contamination sont :

- Impuretés de l’air;

- Formation de matière corrosive et de substances insolubles à cause de l’oxydation;

- Pompage de carburant à travers les pipelines contaminés;

- Accumulation d’impuretés au fond des réservoirs;

- Mauvais état des dispositifs de remplissage et flexibles;

- Remplissage à ciel ouvert;

- Mauvais état des raccords, joints etc.

Types de contamination du carburant

Les impuretés du carburant sont de tout état d’agrégat: solide, liquide ou gazeux.

Impuretés solides sont principalement les produits d’usure, de corrosion, de condensation d’hydrocarbures instables, de poussière atmosphérique ou routière et d’autres sources.

Contaminants liquides sont la plupart: l’eau, les résines et les surfactants. Contaminants gazeux sont l’air et d’autres gaz.

On peut aussi regrouper les impuretés d’après leur composition chimique: inorganiques (substances minérales, eau, air) et organiques (hydrocarbures).

Une autre classification répandue est fondée sur l’origine du carburant. En fonction de cette classification, les impuretés peuvent provenir de:

- Fabrication;

- Traitement;

- Opération.

Les classifications sont très importantes en mise en œuvre de méthodes de haute qualité dans la purification du carburant pour trouver les causes et les origines de la contamination et la prévenir.

Sources de contamination

En général, on peut diviser les causes et les origines de la contamination en trois étapes:

- Les raffineries de pétrole fournissent du carburant contaminé par les produits de corrosion, les savons, la poussière et les impuretés du pétrole brut.

- La contamination de carburant par la poussière atmosphérique et la matière corrosive au cours de transport par chemin de fer ou en camion.

- La contamination par des résidus, des matières d’usure de pompe, de poussière et de matières corrosives aux stations essence.

Quelle que soit l’origine de la contamination, le carburant doit être épuré pour satisfaire aux exigences de qualité avant d’être utilisé dans le circuit. À ce stade, il est important de choisir un bon équipement, qui doit être conforme aux plusieurs conditions. L’un des principaux critères est la polyvalence, c’est-à-dire, la capacité d’enlever le plus possible d’impuretés du carburant, ainsi que la capacité à traiter plusieurs types de carburant sans importantes réaménagements de l’équipement.

Methodes principales de purification du carburant

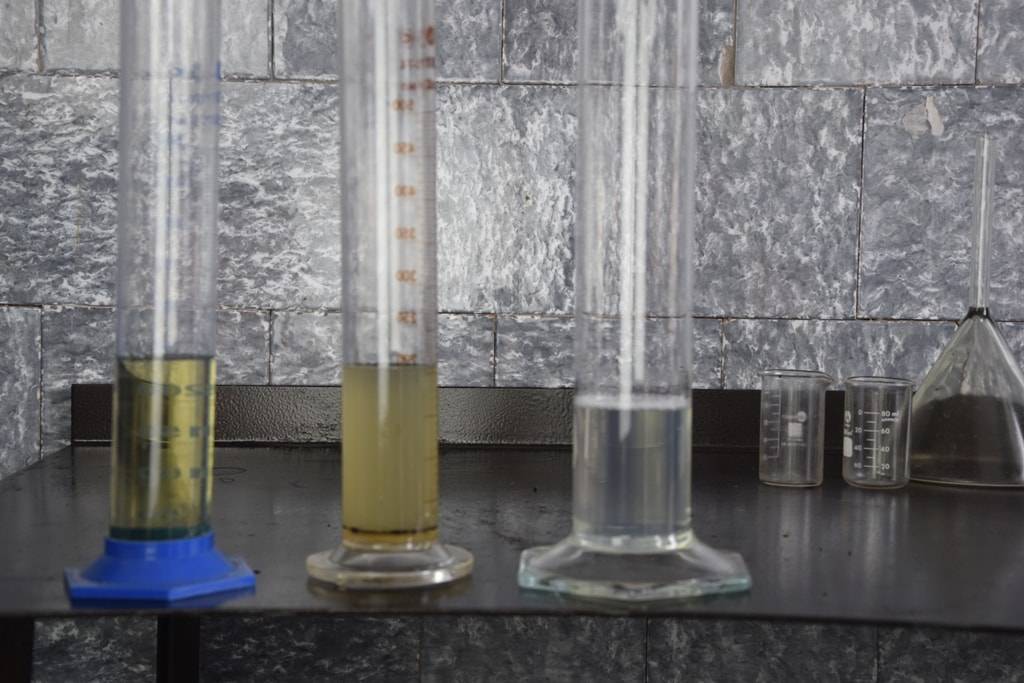

De nombreuses méthodes sont disponibles aujourd’hui à purifier le carburant, d’enlever l’eau et les particules. Les plus répandues sont la décantation, centrifugation et filtration. Toutes les méthodes, bien entendu, présentent à la fois des avantages et des inconvénients, donc la mise au point de nouvelles techniques physiques et chimiques de purification du carburant est en cours. On peut diviser formellement les méthodes en celles à action unique et à long terme.

Le premier implique le prétraitement du carburant. En général, le traitement est réalisé par lavage du carburant à l’eau chaude ou la vapeur. L’utilisation de l’eau est dictée par ses qualités: une substance tensioactive qui peut extraire la plupart des impuretés à la phase carburant/eau. D’autre part, on a besoin de démulsifiants spéciaux pour retirer rapidement et complètement de l’eau après lavage. Cette purification ne peut pas garantir l’élimination complète des impuretés. Seules les particules de 3 à 15 microns peuvent être éliminées, les autres impuretés de 1 à 2 microns restent dans le carburant.

La méthode ci-dessus n’est pas la seule. Il y a aussi le traitement hydrodynamique. Le carburant passe à travers une valve conique spéciale sous pression de 21-35 MPa. La pression est graduellement baissée jusqu’à la pression atmosphérique normale. Le changement rapide de vitesse du courant et de pression dans la valve provoque la destruction de l’asphalte et de composés résineux. Le manque de cette méthode, est que les impuretés inorganiques solides ne sont pas affectées. En outre, le montant total des impuretés dans le carburant ne change pas, seulement la dimension des particules. Cependant, il est toujours avantageux à la prévention d’engorgement rapide de buses, tuyaux et filtres.

La purification du carburant peut également impliquer les impulsions sonores courtes. Dans ce cas, les particules solides grandissent en taille en raison de la coagulation acoustique. Elles peuvent être éliminées par filtration.

On peut utiliser les séparateurs électriques pour retirer de l’eau du carburant. Ils sont basés sur la coagulation de gouttelettes d’eau dans le champ électrique; les gouttelettes d’eau peuvent alors être séparées du carburant par gravité ou force centrifuge.

Methodes physiques et chimiques de purification du carburant

Les méthodes physiques et chimiques visant à enlever de l’eau du carburant à action unique, bien qu’efficaces, sont également complexes et, dans de nombreux cas, très encombrantes. Elles prévoient la filtration à travers différents adsorbants (charbon, zéolite, gel de silice et gel d’oxyde d’aluminium).

Les méthodes physiques et chimiques à long-terme sont relativement plus simple. Leur utilisation permet de maintenir la pureté du carburant pendant le stockage à long terme, le transport et l’emploi. L’idée est de mélanger de petites quantités d’additifs spéciaux avec le carburant. Leur influence reste constant à partir du moment de malaxage jusqu’au moment de combustion. Les additifs possèdent d’un large éventail d’effets. Ils permettent d’éviter ou arrêter complètement la corrosion des pièces métalliques d’un moteur, empêcher la formation de résine, coagulation de particules solides, etc.

L’application d’une méthode spécifique dépend directement de la qualité requise du carburant spécifique.

Les unités UVR de GlobeCore sont conçues à la régénération et purification des carburants et des huiles minérales usagées. Le procédé UVR est unique; il est la technologie exclusive de GlobeCore sans égal n’importe où dans le monde.