Les huiles vieillissent différemment selon le type d’huile, l’aménagement du système ou elle est utilisée, la température, etc. La contamination, cependant, est un facteur important qui accélère le vieillissement de l’huile. Les pièces mécaniques, roues, engrenages, vérins hydrauliques deviennent usés avec le temps, ce qui entraîne la formation des particules solides. Les particules abrasives augmentent radicalement l’usure des pièces mécaniques . La filtration de l’huile de turbine prolonge sa durée de vie et améliore la fiabilité de fonctionnement de turbine. Les recherches dans le domaine d’utilisation des produits pétroliers nous fournissent de nombreuses informations sur l’utilisation de ces produits.

Les nouveaux pas en avant signifient les nouveaux défis. Les problèmes d’environnement, l’épuisement des ressources minérales et les troubles politiques dans les régions d’exportation de pétrole nous obligent à trouver les alternatives, diversifier l’approvisionnement en pétrole et réutiliser les ressources disponibles.

Ceux qui sont impliqués en entretien des turbines et des engins bénéficient de manière significative en faisant attention au traitement, à la filtration de l’huile de turbine.

La durée de vie de l’équipement est lié directement avec la vie de son système de lubrification et le niveau de contamination de l’huile de turbine. L’amélioration de la qualité d’huile par une classe de pureté, améliore la résistance à l’usure de l’équipement de 2 à 3 fois.

L’huile de turbine utilisée dans les installations de production d’énergie est une espèce de l’huile industrielle. L’huile lubrifie et refroidit les parties composantes internes de turbines. L’huile de turbine est utilisée dans les turbines à vapeur, à gaz et hydrauliques, ainsi que dans les turbocompresseurs, etc. L’huile est aussi un refroidisseur du système de commande de turbine et garantit les meilleures performances non seulement de la turbine même, mais aussi d’autres équipements industriels.

EXIGENCES EN MATIERE DE L’HUILE DE TURBINE

L’huile de turbine, comme tout autre liquide industriel, doit être conforme aux certaines spécifications et normes. Le paramètre le plus important est sa stabilité à l’oxydation et la résistance au vieillissement. Quand l’eau, l’air et les autres contaminants pénètrent dans l’huile, ils font accélérer les processus d’oxydation. En outre, l’huile vieillissante fait former de boues dont il est difficile d’enlever de l’intérieur de l’équipement; cette boue affecte négativement l’équipement en accélérant son usure mécanique. La formation de composés stables en présence de l’eau favorise la corrosion. A la suite du vieillissement la boue provoque l’usure des supports et des roulements. Les contaminants font raccourcir la durée de vie de turbine et augmenter l’usure de l’équipement industriel.

En raison de la haute qualité de fabrication d’huile de turbine, ainsi que par l’usage de divers additifs, la qualité de l’huile peut être maintenue plus longtemps et le processus de vieillissement ralentit.

Exigences primordiales en matière de l’huile de turbine:

- L’absence d’eau, de sédiments et particules visibles ;

- Acidité inférieure à 0,3 mg KOH/g ;

- Teneur en sédiments au-dessous de 0,15% du volume.

Si l’analyse des échantillons prouve que l’huile est hors des spécifications, elle doit être renouvelée.

Si l’huile ne peut plus être utilisée, le problème de viabilité économique se pose – la vidange ou le recyclage d’huile.

DEGRADATION DE L’HUILE DE TURBINE

Le cycle de vie d’huile de turbine implique une perte graduelle des performances et l’augmentation de la contamination par les pièces métalliques, le vieillissement et la corrosion.

L’eau est un des facteurs le plus pire ayant un impact sur le fonctionnement d’une turbine. L’huile de turbine contaminée par l’eau perd ses performances et devient dangereuse pour les parties de turbine, telles que :

- Système de lubrification

- Système de réglage et de commande

- Joints d’arbre

- Roulements (usure prématurée et la destruction).

Le vieillissement de l’huile provoque également dans les turbines les problèmes suivants:

- Soupapes adhésives et blocage de vannes. C’est la cause de la sédimentation des produits de vieillissement de l’huile sur la surface de soupape au fil du temps. Une couche apparentée au vernis, se fait former sur la soupape ce qui entraîne des dysfonctionnements ;

- La formation de dépôts de boues sur les filtres du système de lubrification de la turbine. Alors la turbine doit être arrêtée pour changer les filtres ce qui résout le problème pendant un moment – de nouveaux filtres aussi rapidement deviennent contaminés. La fiabilité de l’équipement baisse, tandis que la période d’indisponibilité s’accroit. Les dépôts boueux sont le résultat de l’accumulation de produits d’oxydation dans l’huile;

- La friction élevée et l’usure des surfaces en mouvement. Lorsque l’huile devient saturée de produits d’oxydation, ils se déposent sur la surface de l’équipement. Avec le temps, les dépôts forment une couche apparentée au vernis, qui remplace la mince couche de lubrifiant.

La nécessité de renouveler l’huile fréquemment dû à la baisse des performances augmente de manière significative les coûts de maintenance préventive et corrective.

Techniques de filtration de l’huile de turbine

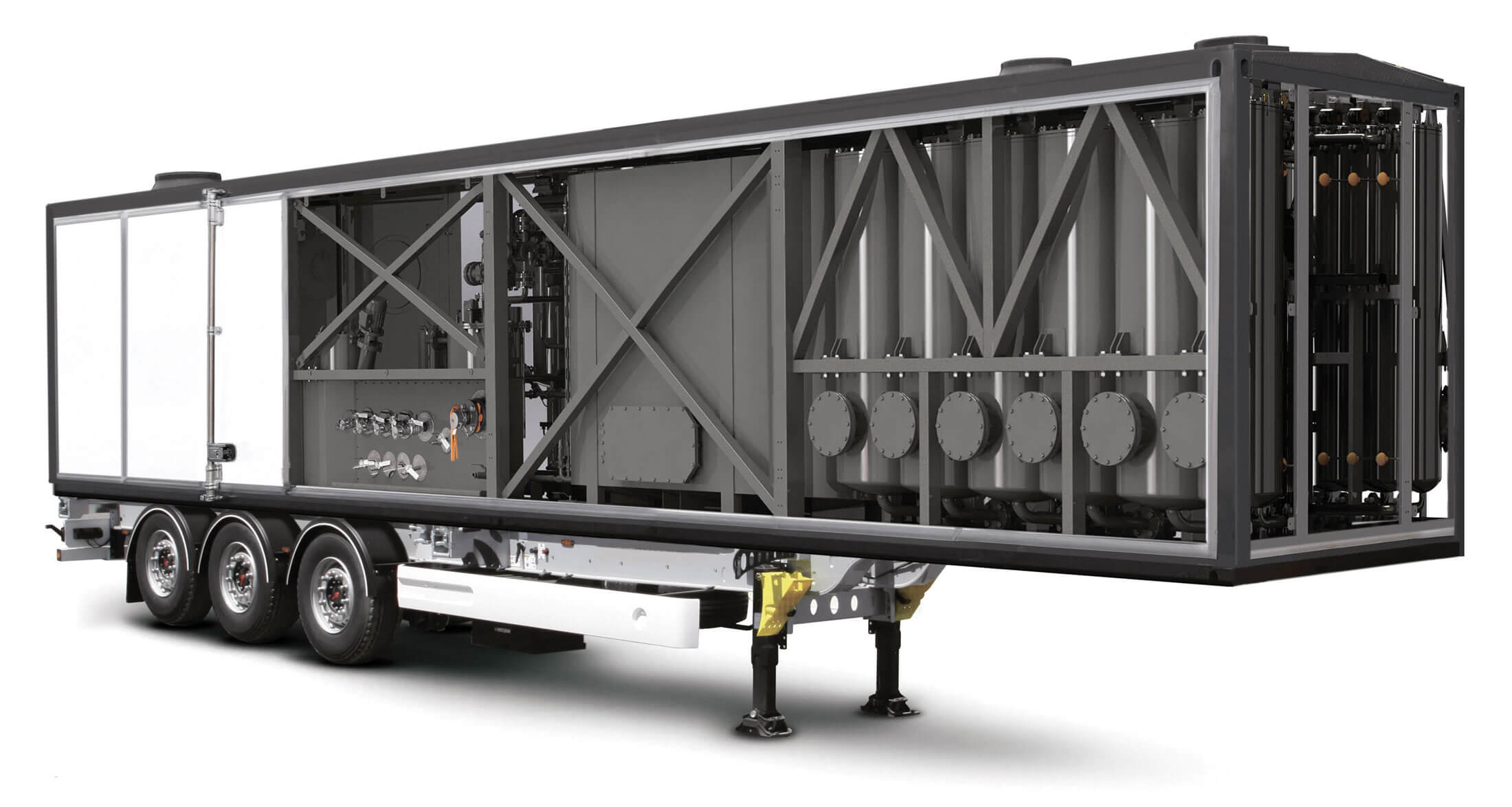

Parmi les investissements possibles dans le recyclage des ressources, celui de filtration de l’huile de turbine est un des plus lucratifs.

Il existe de différentes méthodes de filtration et de régénération, qui appartiennent à l’un des trois grands groupes : physique, chimique et physicochimiques.

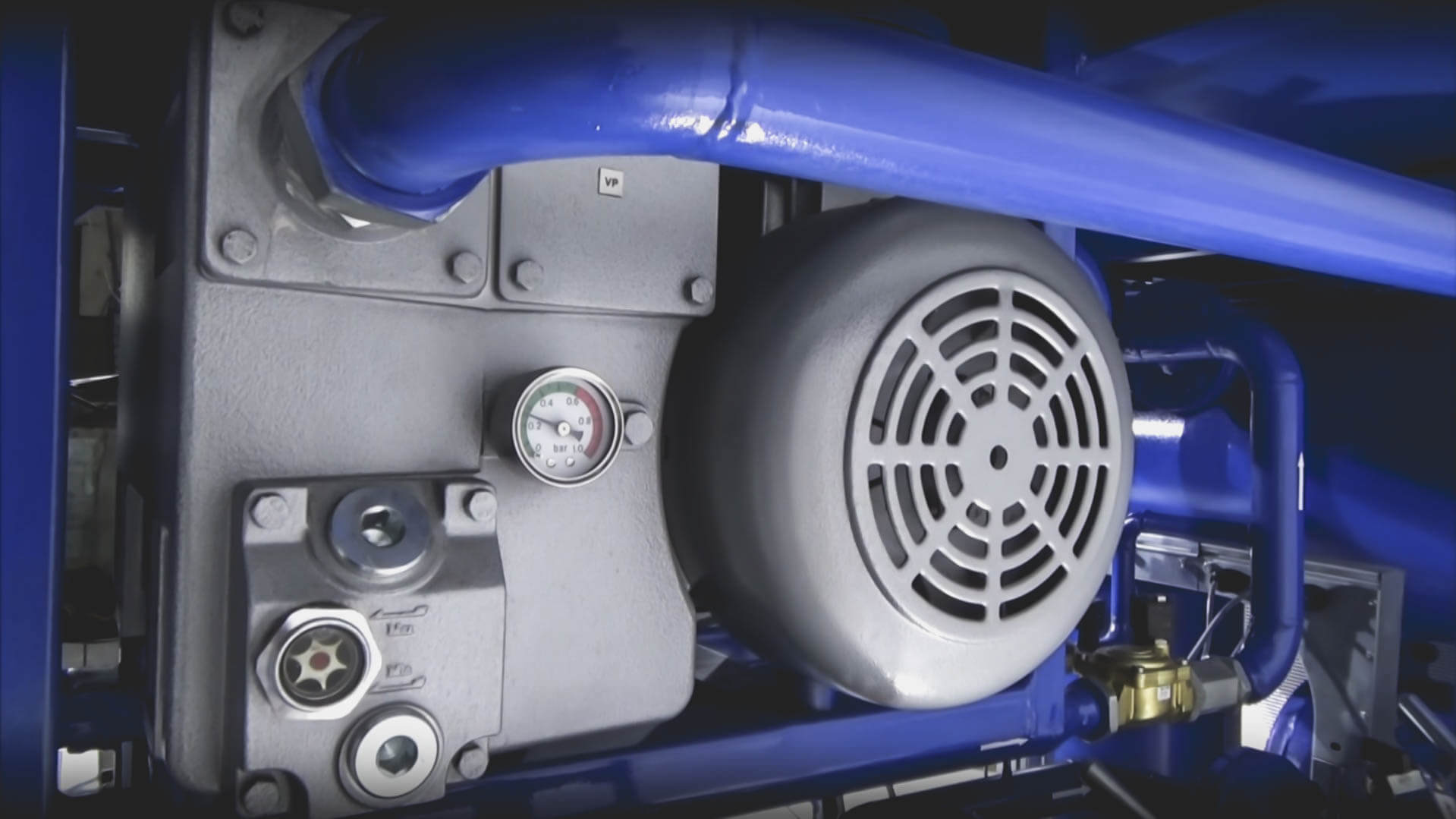

Les méthodes physiques permettent d’enlever de l’huile les contaminants solides, comme les particules de goudron et de coke. Décantation gravitaire, centrifugeuses, dispositifs électriques, magnétiques et par vibration sont souvent complétés par divers procédés de filtration de l’huile de turbine, déshydratation et de dégazage sous vide.

La technique la plus simple est la décantation et la séparation de l’eau et de particules solides par gravité. Ce processus est simple, mais il possède des limites importantes. Sa longue durée et la capacité de n’enlever que les grosses particules, fait limiter son utilisation uniquement au cadre de pré-traitement.

La filtration permet d’enlever le goudron et les particules solides de l’huile. Le processus est divisé en grosse et fine filtration. Feutre, tissu, papier, grilles métalliques, plastiques ou céramiques (et leurs combinaisons) sont utilisés pour améliorer l’efficacité de filtration.

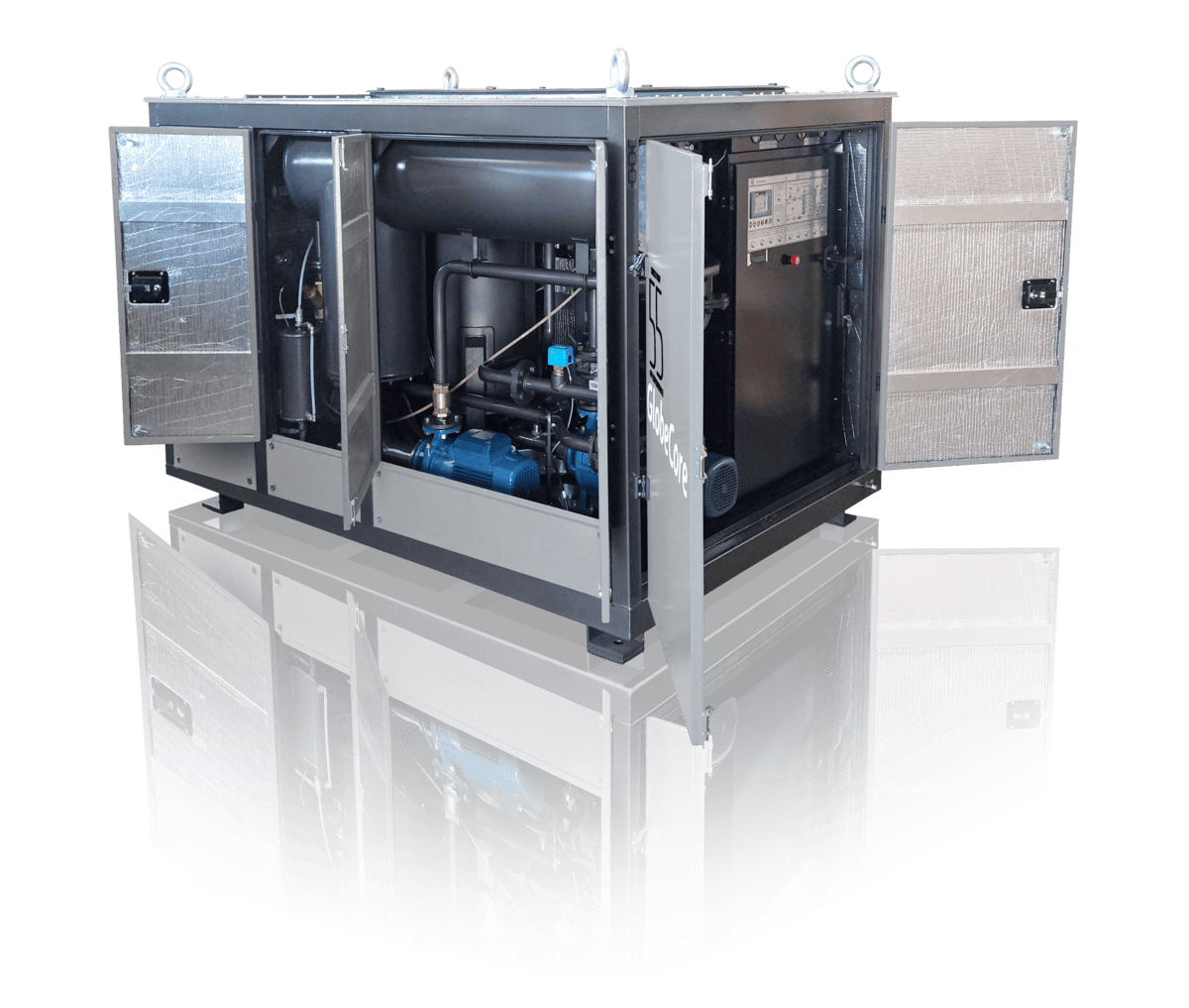

Il y a d’autres méthodes de purification, tels que les centrifugeuses pour éliminer de l’eau et d’autres impuretés. Mais la technique la plus courante est de combiner la régénération d’huile avec plusieurs méthodes de filtration et d’épuration d’huile . L’absorption et la solution sélective dans un système supplémentairement au dégazage, séchage, filtration permet de filtrer l’huile industrielle et la purifier en restaurant complètement ses performances en une seule reprise de traitement.

METHODS DE FILTRATION DE L’HUILE DE TURBINE

Filtration d’huile de turbine

Certaines de méthodes existantes de filtration et d’épuration de l’huile de turbine sont:

- Filtration avec les éléments de filtration.

- Purification par les centrifugeuses.

- Zéolite et les autres absorbants.

Aucune des méthodes prise séparément ne peut pas assurer la qualité requise d’huile de turbine, en outre, elles nécessitent toutes l’arrêt de l’équipement pour la durée de traitement de l’huile.

Filtration de l’huile de turbine permet d’utiliser la même huile au cours de nombreuses années. Compte tenu de la quantité d’huiles de turbine, cela peut vous permettre d’économiser énormément de l’argent en achetant d’huile neuve.