Un transformateur est un système complexe qui dépend de nombreux composants pour un fonctionnement fiable. Parmi ces composants, un rôle particulier est joué par l’huile de transformateur, qui remplit une fonction de dissipation thermique et d’isolation. Dans cet article, nous expliquerons comment et pourquoi l’état de l’huile se détériore, quel effet l’eau et l’oxygène ont sur l’huile et quelles technologies sont les mieux utilisées pour sécher et dégazer les huiles de transformateur.

Comment et pourquoi l’état de l’huile de transformateur se détériore

Pendant le fonctionnement du transformateur, divers facteurs négatifs affectent l’huile. Parmi eux :

- champ électrique ;

- Chauffer ;

- l’oxygène de l’air ;

- l’eau ;

- impuretés mécaniques ;

- matériaux de construction (métaux).

Certains facteurs, tels que le champ électrique et la température élevée, sont objectifs, c’est-à-dire qu’ils existent toujours quels que soient les souhaits des développeurs de transformateurs ou des entreprises énergétiques. Certaines des raisons de l’apparition d’autres facteurs peuvent être limitées (eau, air). Mais il est impossible d’exclure complètement l’impact des facteurs nocifs sur l’huile, car ils sont à la fois un catalyseur des changements d’huile et apparaissent à la suite de réactions chimiques à l’intérieur du transformateur. Les bulles de gaz peuvent devenir un lieu de développement de décharges partielles, et l’eau réduit la rigidité diélectrique de l’huile et, en passant dans l’isolant solide, contribue à sa destruction.

Au fil du temps, l’huile vieillit, des produits acides de l’oxydation des hydrocarbures s’y forment. Ces produits se déposent sur l’isolant, les parois de la cuve du transformateur et dans le système de refroidissement, et des boues se forment. L’huile devient plus visqueuse et évacue la chaleur des parties chauffantes du transformateur bien pire. Sous l’influence de produits d’oxydation d’hydrocarbures très concentrés, la cellulose se décompose dans le transformateur. Le risque d’urgence augmente considérablement.

Pour assurer la prolongation de la durée de vie des transformateurs, il est nécessaire d’entretenir correctement et en temps opportun l’huile isolante. Cela assurera la durée de vie du transformateur au niveau de 50-70 ans.

Ce qui est nécessaire pour améliorer l’état de l’huile

Lorsque l’état de l’huile du transformateur se détériore, elle est traitée pour améliorer ses performances. Le principal indicateur du vieillissement de l’huile est l’indice d’acide. Tant que ce paramètre ne dépasse pas 0,5 mg KOH/g, un nettoyage est effectué pour améliorer l’état de l’huile.

La purification de l’huile de transformateur est une définition large, qui peut être comprise comme un ensemble d’opérations différentes, chacune permettant de se débarrasser d’un certain type d’impuretés.

Parmi ces opérations:

- filtration d’huile – pour éliminer les impuretés mécaniques ;

- dégazage du pétrole – pour éliminer les gaz ;

- séchage de l’huile de transformateur – pour éliminer l’eau libre et dissoute.

De plus, lors de l’alimentation en huile sèche et dégazée des transformateurs haute tension, l’évacuation est utilisée. Cette opération est nécessaire pour que l’eau et les gaz ne pénètrent pas dans l’huile lors du remplissage.

De plus, l’état général du système d’isolation est amélioré en séchant l’isolation du transformateur dans des fours sous vide. Il est utilisé pour éliminer l’eau de l’isolation des enroulements.

Une augmentation de l’indice d’acide à une valeur de 1 m KOH/g indique que l’huile a vieilli. Dans ce cas, l’huile du transformateur est remplacée ou régénérée. Les propriétés de l’huile peuvent être restaurées si la composition des hydrocarbures utiles est préservée en éliminant les produits d’oxydation et de vieillissement. Si la composition de l’huile est fortement altérée et ne peut être récupérée, l’huile doit être remplacée.

Considérons d’abord les méthodes préventives de protection du transformateur contre l’eau et la formation de gaz, puis – la méthode de séchage et de dégazage des huiles.

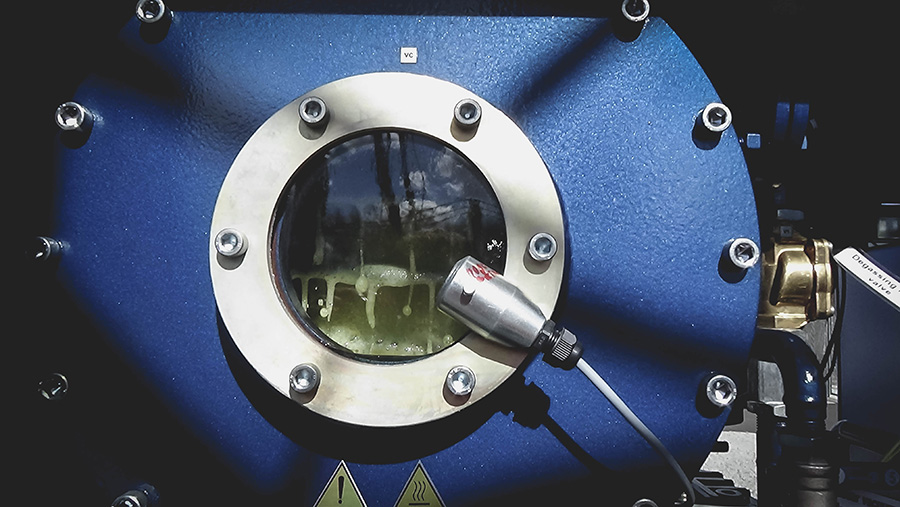

Purification de l’huile par l’unité GlobeCore CMM dans le transformateur de travail

Méthodes de protection du transformateur contre l’eau et les gaz

Il existe plusieurs approches pour protéger les transformateurs des effets de l’eau et des gaz. Les petits transformateurs sont fabriqués dans une conception scellée. Cela impose des exigences supplémentaires sur la résistance du réservoir, car un réservoir fragile peut ne pas être en mesure de résister à l’accumulation de pression lorsque la température du transformateur augmente.

De nombreux transformateurs, y compris ceux à haute tension, utilisent ce qu’on appelle la protection à l’azote. Avec ce mode de protection, l’espace sur-huile du réservoir ou du détendeur est occupé par un « coussin d’azote » constitué d’azote sec. Cet oreiller devient comme une barrière qui protège l’huile de la pénétration d’autres gaz et de l’eau de l’environnement. Mais il n’est pas en mesure d’empêcher l’eau et les gaz qui se forment à l’intérieur du transformateur d’entrer dans l’huile. Si nécessaire, après dégazage, une nitruration de l’huile de transformateur est effectuée.

Le séchage de l’huile du transformateur pendant le fonctionnement est assuré par des filtres à thermosiphon et à adsorption. Ce sont des appareils qui sont remplis d’un sorbant (le plus souvent de gel de silice). Le sorbant absorbe l’eau lorsque l’huile circule à travers le filtre. Le filtre thermosiphon est installé sur le réservoir du transformateur et le filtre d’adsorption sur une fondation séparée près du transformateur.

Mais quels que soient les systèmes de protection utilisés, au moins avant de verser de l’huile dans le transformateur, il faut assurer l’évacuation des gaz et l’évacuation de l’eau. C’est une partie importante de la maintenance des transformateurs.

Le dégazage de l’huile du transformateur avant le remplissage et pendant le fonctionnement permet de ralentir les processus d’oxydation et d’augmenter la fiabilité du système d’isolation.

Comment se déroule le séchage thermique sous vide de l’huile ?

Il existe plusieurs façons d’éliminer l’eau de l’huile. Mais le séchage le plus couramment utilisé avec de la zéolite et le séchage sous vide thermique. Le séchage avec de la zéolite élimine bien l’eau et augmente la tension de l’huile de 10-15 à 60-70 kV en un seul passage. Mais après saturation, la zéolithe nécessite une réactivation. Par conséquent, si nous parlons de séchage avec dégazage, le traitement thermique sous vide est plus préférable. Ce type de traitement utilise le principe de l’ébullition précoce de l’eau sous vide. L’illustration la plus frappante de ce principe peut être observée dans des conditions de haute altitude, où l’eau nécessite une température inférieure à 100°C pour bouillir.

Pendant le traitement thermique sous vide, l’huile est d’abord chauffée à une température de 50-55°C, puis introduite dans une colonne sous vide. Un vide poussé est maintenu à l’intérieur de la colonne à vide en raison du fonctionnement du système de vide. L’huile pénètre dans les filtres activateurs et s’écoule de leur côté intérieur vers l’extérieur sous forme d’un film mince, à partir de la surface duquel l’eau et les gaz sont intensément libérés sous l’action du vide.

Ainsi, le traitement thermique sous vide permet le séchage et le dégazage simultanés des huiles de transformateur sans formation de déchets nécessitant une réactivation, un stockage ou une élimination.

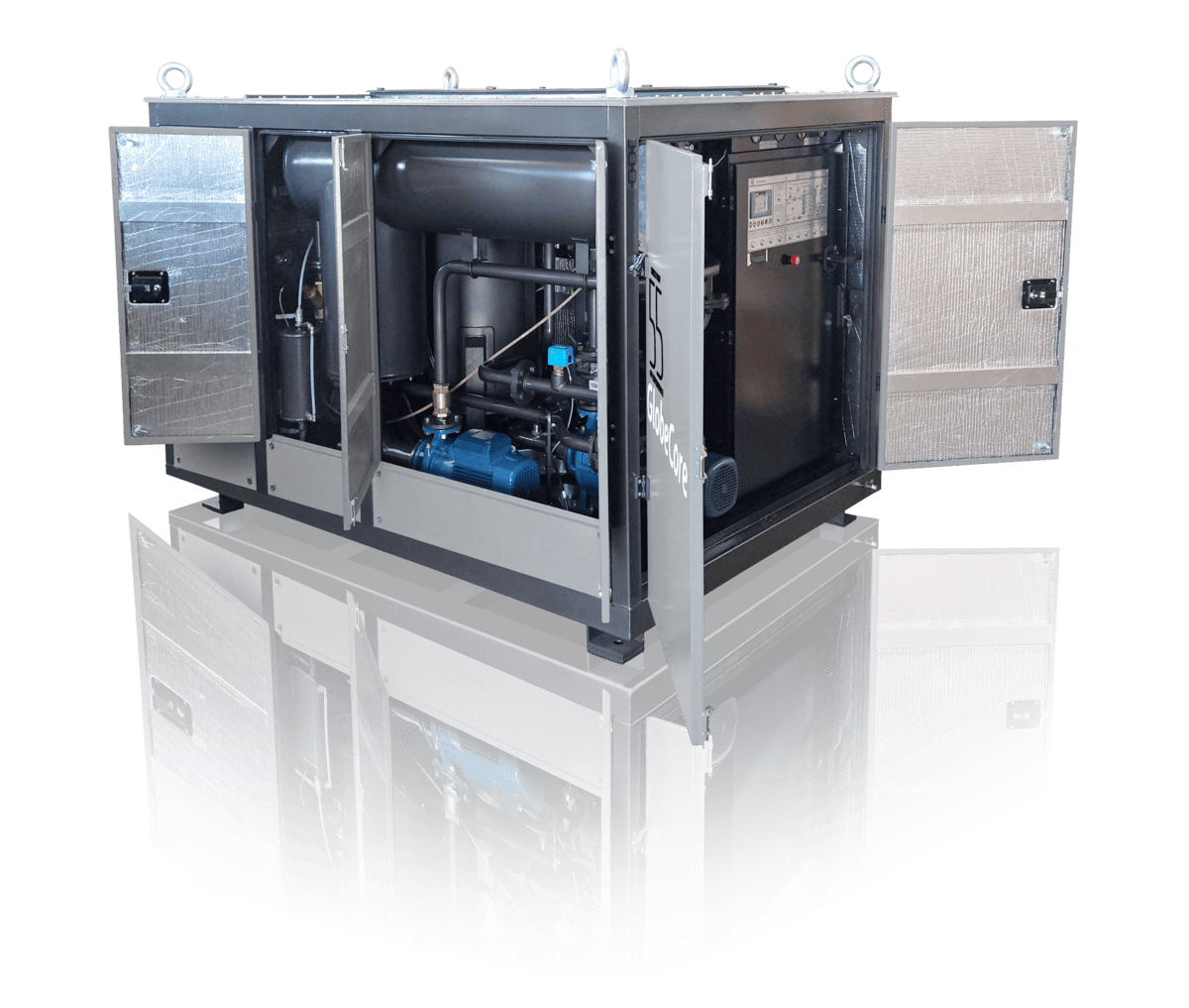

Équipement de séchage et de dégazage d’huile GlobeCore

Pour le séchage thermique sous vide et le dégazage des huiles de transformateur, GlobeCore fabrique des unités des séries CMM. Par conséquent, les unités CMM fournissent un dégazage sous vide plus profond.

L’unité de dégazage CMM remplit plusieurs fonctions :

- dégazage d’huile ;

- déshydratation (séchage) de l’huile ;

- filtration d’huile ;

- évacuation du transformateur ;

- remplir le transformateur d’huile sous vide ;

- nitruration de l’huile de transformateur.

Caractéristiques de l’huile de transformateur après traitement dans les unités GlobeCore :

- tension de claquage – pas moins de 70 kV ;

- teneur en gaz volumétrique – pas plus de 0,1%

- teneur en humidité massique – pas plus de 10 grammes par tonne.

La gamme d’équipements comprend des installations d’une capacité de traitement du pétrole de 1 à 15 mètres cubes par heure.

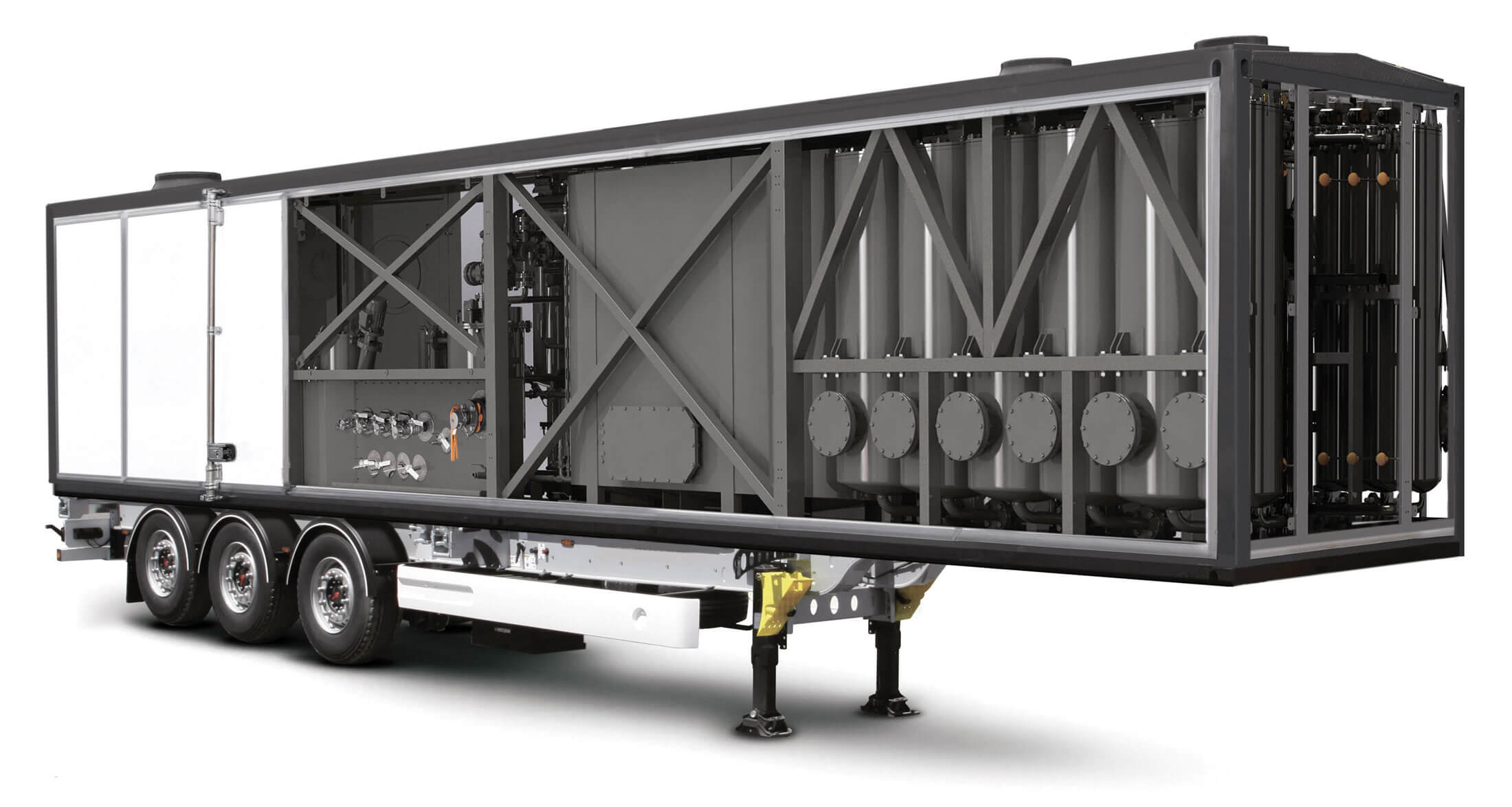

Le fonctionnement sur le terrain est une considération importante lors de l’entretien des transformateurs. Pour concrétiser cette opportunité, nous avons installé l’équipement sur une remorque équipée d’un attelage. Par conséquent, l’installation est rapidement transportée jusqu’au lieu de fonctionnement du transformateur à l’aide d’un véhicule de l’équipe de service.

De plus, l’unité GlobeCore peut être connectée à un transformateur et effectuer le traitement de l’huile sans vidange du réservoir grâce à la circulation continue de l’huile en boucle fermée. Le traitement de l’huile peut être effectué à la fois sur le transformateur déconnecté et sur le transformateur en service. Dans le second cas, les installations CMM sont connectées au transformateur via le système TSS (Transformer Security System). Ce système surveille le niveau d’huile dans la cuve du transformateur et lorsque le niveau baisse, par exemple en raison de la présence de fuites, il « coupe » l’installation du transformateur. Le transformateur est toujours protégé et il n’est pas nécessaire de le mettre hors tension pendant le nettoyage de l’huile.

Quels types d’huiles peuvent être traitées par les unités GlobeCore

L’équipement GlobeCore est multifonctionnel en termes de types d’huiles traitées. À l’aide d’installations CMM, les opérations suivantes peuvent être effectuées :

- séchage et dégazage de l’huile de transformateur ;

- séchage et dégazage de l’huile hydraulique ;

- séchage et dégazage de l’huile de turbine ;

- dégazage par séchage d’huile industrielle.

Il est difficile de couvrir tous les aspects du séchage et du dégazage de l’huile de transformateur dans un seul article, vous aurez donc probablement des questions. Les réponses peuvent être obtenues en contactant l’un des contacts disponibles dans la section correspondante de notre site Web.