Les transformateurs jouent un rôle important dans la transmission et la distribution de l’énergie. L’électricité générée par une centrale électrique ne peut pas être acheminée directement aux consommateurs publiques et industriels. La tension augmente au cours de la transmission à longue distance et elle doit être diminuée avant que cette énergie pourrait alimenter les installations industrielles ou les climatiseurs et ordinateurs domestiques. On ne peut pas imaginer une telle transmission de l’électricité sans transformateurs pour quels il faut toujours faire la régénération de l’huile. Cela signifie que la fiabilité des transformateurs devient cruciale pour la fourniture ininterrompue de l’électricité vers les fabriques, bureaux et appartements dans le monde entier.

Le facteur primordial de la fiabilité des transformateurs consiste en état de son système intérieur d’isolement. L’isolement d’un transformateur comprend, d’une part, une partie solide (cellulose), d’autre part – liquide (huile). L’huile de transformateur joue un rôle d’un agent refroidisseur qui dissipe la chaleur générée par l’enroulement de transformateur et protège l’isolement en cellulose. Le dérangement en fonctionnement du transformateur répercute sur le système d’isolement et une fois négligé, cet isolement est hors service ce qui entraîne les dommages catastrofiques et très chers.

Huile dans transformateur, sa propriete

L’huile diélectrique est influencée par la température élevée et différents agents chimiques, mais le plus – par l’oxygène qui peut entrer en contact dans l’huile avec les impuretés ou bien avec l’air atmosphérique, ou bien de l’eau. Naturellement, l’oxygène entraîne l’oxidation de l’huile qui resulte en formation de toute sorte des substances indésirables, telles que les acides ou oxides, aussi bien que hydrocarbons volatiles. Ce processus est connu comme vieillissement de l’huile. Au lieu de protéger le papier et les parties métalliques du transformateur, l’huile de transformateur au taux élevé de l’acide les attaque. La cellulose se décompose en formant de l’eau et d’oxygène qui à son tour accélérent l’oxydation de l’huile ce qui cause la détérioration incontrôlée du transformateur.

Ces effets sont bien connus : il y a d’ailleurs des correctifs qui peuvent ralentir ou même entièrement arrêter les pareils processus. Les transformateurs demandent les inspections régulières et la maintenance préventive. La partie essentielle de telles inspections consiste en échantillonnage et analyse de l’huile pour être sûr qu’elle accomplit toujours bien ses fonctions. La maintenance d’un transformateur comprend aussi le traitement de l’huile pour évacuer de l’eau, particules solides et gazes qui favorisent le vieillissement de l’huile et font dégrader le transformateur. En enlevant de l’eau, gazes et particules de l’huile il faut noter qu’on ne peut pas évacuer les composés acides et les boues présents en huile vieillissante par les seuls procédés de purification thermique ou par aspiration. On dirait que la seule solution est de changer complètement tout le contenu de l’huile dans le transformateur.

Remplacement de l’huile

Le remplacement de l’huile semble d’être un bon choix, mais il y a une certain limitation là-dessus. Lorsque l’huile est saturée d’impuretés dissolues elles ne peuvent pas dissoudre davantage dans cette huile et se déposent sur le papier impregné d’huile et sur l’enroulement du transformateur. Si l’on vidange de l’huile usée et on remplit le réservoir par la fraîche huile, ces impuretés se dissoudront dans cette nouvelle huile en la contaminant dès le premier jour. A part ça, le remplacement de l’huile dans le transformateur implique les différentes dépenses, à partir de l’achat de nouvelle huile jusqu’à le problème de transportation et d’élimination de la vieille huile. Il faut aussi à noter que le transformateur doit être mise en mode autonome au cours de cette opération ce qui implique des nouveaux dépences à cause du temps mort. Il faut aussi considérer les problèmes d’environnement: l’huile transformateur usée contient les substances dangereuses pour l’environnement et demande l’élimination spéciale. A part ça, les ressources pétrolières naturelles ne sont pas illimitées et il est logique de les conserver le plus long possible.

Dans le but d’éliminer les acides et les autres composés indésirables du transformateur il faut procéder à la régénération de l’huile. La régénération de l’huile transformateur comprend le passage de l’huile à travers d’une couche de matériaux absorbants qui captent les contaminés dans ses pores. En s’infiltrant à travers la matière absorbante les produits vieillis sont éliminées de l’huile; son état est amilioré de sorte qu’on peut dire “comme neuve”.

Le seul problème de la régénération de l’huile transformateur par l’absorbant consiste en saturation accélerée par les contaminés qui arrêtent le procédé. La matière absorbante du bloc régénérateur doit être évacuée, utilisée et remplacée par le nouveau matériau ce qui provoque les évidentes restrictions sur la capacité régénératrice et inflige les dépenses complémentaires, liées à un tel remplacement.

Régénération de l’huile par GlobeCore

Les ingénieurs du GlobeCore ont élaboré le système de régénération de l’huile qui, sous tous les aspects, assure la purification de l’huile et en même temps aide à résoudre le problème de la saturation de l’absorbant. En résultat de ses recherches le système CMM-R a été créé: une complète solution quant à la régénération de l’huile transformateur qui ne demande pas du fréquent et cher changement de la matière absorbante.

Le bloc de la régénération de l’huile CMM-R fonctionne comme cela est dénoté ci-dessous. Le bloc consiste d’un certain nombre des colonnes remplies d’absorbant. Il comprend aussi une unité de dégazage pour évacuer de l’huile les gazes, l’eau et les particules. L’huile contaminée passe à travers l’absorbant et sort visiblement plus claire et plus lumineuse; d’ici elle passe vers le dégazeur et ensuite retourne au transformateur. A la fin, toutes les performances de l’huile sont largement improuvées à partir de la quantité d’acide et dissipation du facteur de perte, jusqu’à la rigidité diélectric et le contenu du gaz.

Ce processus prend du temps et demande beaucoup de passages de l’huile à travers la machine. Cependant, le CMM-R est aménagé du Système Sécurité Transformateur, un dispositif qui permet l’opération sur un transformateur sous tension. C’est à dire, vue les mesures de sécurité, le transformateur doit être débranché pour faire connecter-déconnecter ce bloc, il peut être sous tension au cours du traitement. Le Système Sécurité Transformateur suit le niveau de l’huile dans le transformateur au cours de ce procédé et arrête la machine une fois le niveau de l’huile baisse au-delà de limites de sécurité.

Cette capacité de régénérer l’huile dans les transformateurs de puissance est également important en ce qu’il aborde le problème des contaminés introduites dans l’isolation à papier. En fait, si la sécurité le permet, il est recommandé de faire fonctionner le CMM-R avec le transformateur sous tension. Lorsque certains des contaminés sont retirés de l’huile par l’adsorbant et elle retourne dans le transformateur sans être plus saturée elle peut dissoudre certains de contaminés déposés sur les enroulements. Les vibrations et la chaleur du transformateur en marche font favoriser et accélérer ce processus. L’huile littéralement delave des contaminés hors des bobinages, résultant en un meilleur résultat par rapport à un simple changement de l’huile alors qu’elle reste contaminée par des impuretés sur le papier imprégné d’isolation de l’huile.

Cependant, la capacité de l’adsorbant d’accumuler les contaminés n’est pas illimité, et après un certain nombre de passages de l’huile à travers la couche elle devient saturée. La vitesse à laquelle l’adsorbant est saturé dépend essentiellement du degré de la contamination de l’huile. Au début, l’huile qui sort des colonnes est lumineuse et claire, mais devient plus sombre dans le cas où l’adsorbant ne peut plus retenir les impuretés de l’huile. À un certain moment, l’absorbant devient complètement saturé, et le processus de régénération d’huile doit être arrêté.

C’est justement là que la plus importante particularité du bloc CGM-R de régénération de l’huile entre en jeu. Lorsque l’absorbant est saturé et ne peut plus régénérer de l’huile, le bloc retourne automatiquement au régime de réactivation d’absorbant. On n’a pas besoin d’extraire l’absorbant des colonnes. Le reste de l’huile est pompée hors des colonnes à absorbant et le cycle de réactivation démarre. Au temps que les colonnes à absorbant sont réactivées, le traitement de l’huile peut être continué soit en chassant de l’huile sans arrêt à travers la section de dégazage de la machine, soit en passant à la deuxième série de colonnes à absorbant; dans le cas où la machine en est équipée. Par exemple, le CMM-12R est équipé de 12 colonnes, ce qui signifie – tandis que les six de ses colonnes sont en mode de réactivation, les six autres peuvent continuer à fonctionner et régénérer de l’huile sans avoir arrêter la machine. L’huile pompée hors des colonnes avant la réactivation se reprend, est conservée dans une cuve séparément de plus propre huile régénérée et elle retourne au traitement une fois le cycle de réactivation est effectué.

Bien sûr, après plusieurs cycles de régénération d’huile et de la réactivation, le matériau absorbant devient épuisé entièrement et doit être remplacé. L’absorbant utilisé par le bloc CMM-R de régénération d’huile peut servir jusqu’à 300 cycles de régénération et de réactivation avant qu’il doit être enfin remplacé. C’est l’équivalent d’environ de deux ans d’utilisation de la machine à pleine capacité. À la fin de sa durée de vie, l’absorbant subit un dernier cycle de réactivation qui supprime tous les hydrocarbures et de substances nocives et devient complètement écologique. L’absorbant épuisé ne nécessite aucune procédure d’élimination spéciale.

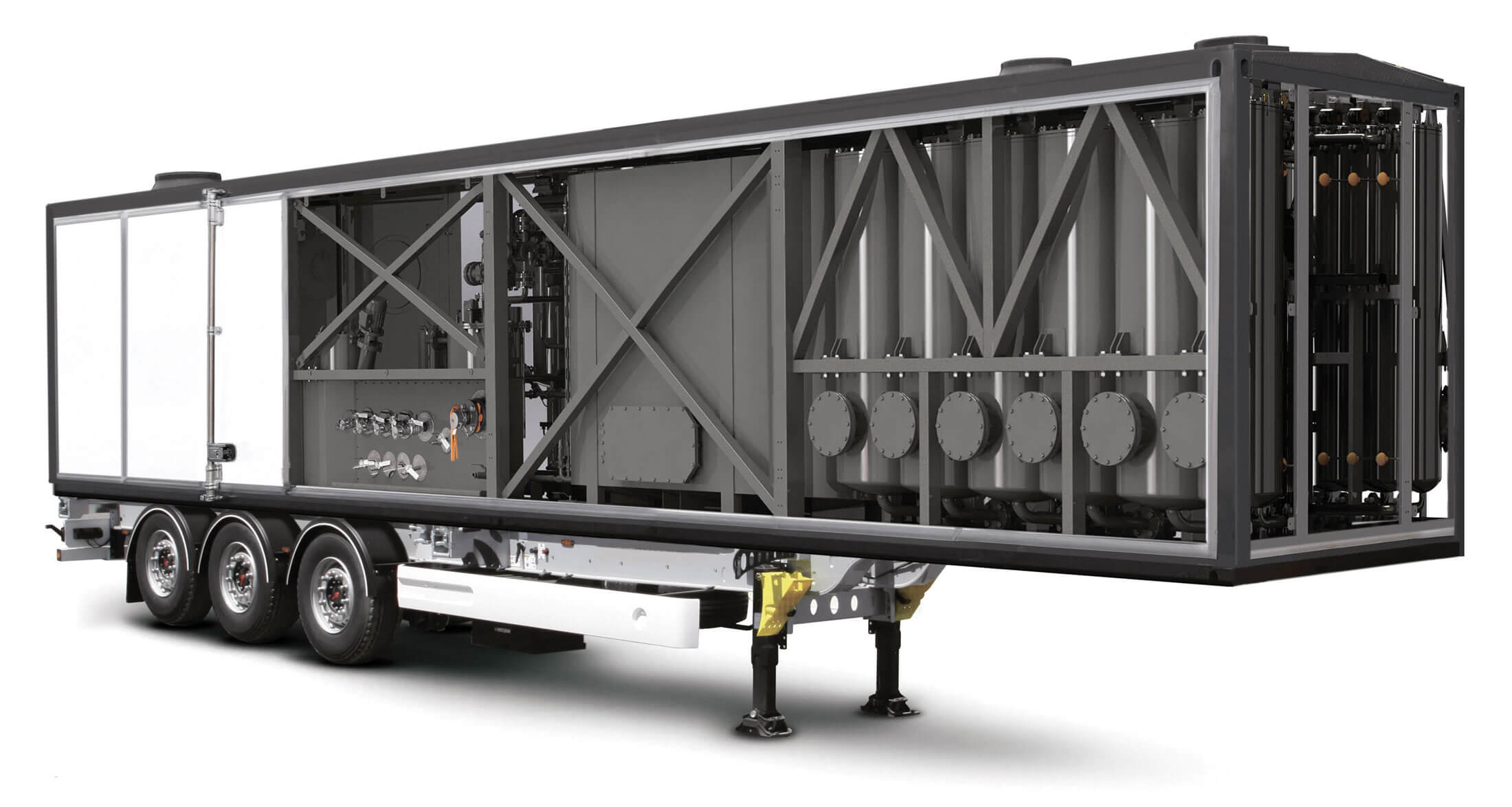

Le bloc CMM-R de régénération de l’huile est un dispositif relativement encombrant qui est habituellement installé sur la plate-forme d’une remorque. La remorque est équipée d’un compartiment de l’opérateur, à partir de laquelle l’opérateur peut superviser et commander le fonctionnement de l’installation. Le bloc est entièrement automatisé par un système SCADA et d’un API, et peut être commandé à partir de l’écran d’un PC ou d’un ordinateur portable. Les plus petits blocs de régénération d’huile peuvent être équipés en option par un panneau de contrôle à écran tactile sur le coffret de commande électrique.

Le système d’isolation du transformateur bénéficie grandement de la régénération de l’huile. Contrairement à l’huile seule, l’isolation solide du transformateur ne peut pas être facilement réparé ou remplacé. Les dépences du remplacement du papier d’isolement imprégné de l’huile sont importantes pour dire le moins. Cependant, la régénération d’huile élimine les substances agressives qui entraînent la détérioration de l’isolation solide, et ralentit considérablement ou même arrête ce processus. La régénération de l’huile du transformateur régulière et opportune est une méthode qui peut prolonger la durée de vie d’un transformateur de vingt ou trente ans en gardant son isolation solide en bon état.

Le bloc CMM-R de régénération d’huile améliore considérablement l’élément clé de la transmission et de la distribution de l’énergie, – le transformateur. En plus, sans dire du fait d’une alimentation en énergie sans interruption vers les clients, la régénération d’huile régulière élimine ou minimise les nombreux frais associés au fonctionnement du transformateur, tels que les coûts de changement d’huile, les réparations et, en fin de compte, le coût de remplacement prématuré de l’ensemble du transformateur tout entier.