Une utilisation prolongée des huiles industrielles et des huiles pour moteurs entraîne l’accumulation de produits d’oxydation, de pollution et d’autres sous-produits contaminants. Pris ensemble, ces substances ont des effets néfastes sur la performance de l’huile, ce qui réduit considérablement sa qualité. C’est pourquoi la régénération des huiles industrielles est rationnelle et vaut le coup.

Pourquoi la régénération?

La vieille huile usagée doit être remplacée opportunément par une neuve pour éviter de pannes d’équipements coûteux, La vieille huile est collectée pour un traitement spécial de régénération des huiles industrielles. De tels procédés permettent d’économiser de l’huile due à une utilisation ultérieure sans avoir à en recycler. Les avantages économiques de la régénération des huiles industrielles sont évidents.

La première idée qui vient à l’esprit d’une personne hors du coup, c’est le traitement des huiles industrielle usagées avec du pétrole dans les raffineries de pétrole. Cependant, cela n’est guère possible en raison des additifs, qui améliorent les performances de l’huile. Ces additifs peuvent avoir un effet néfaste sur les équipements d’une raffinerie.

Différents processus de régénération peuvent résulter en deux ou trois fractions d’huile de base. Si vous leur ajoutez des additifs et faites des mélanges, on peut obtenir des huiles commerciales, des agents de refroidissement/de lubrification ou des liquides visqueux.

On peut trouver dans les publications techniques certaines données sur le rendement moyen des huiles industrielles régénérées à partir de celle usagée. Par exemple, une huile contenant de 2% à 4% de particules solides et de l’eau; et jusqu’à 10% de carburant il balance entre 70% et 85%. Des valeurs plus spécifiques dépendent de la méthode choisie de régénération des huiles industrielles.

Procédés de régénération des huiles industrielles

La régénération d’huile industrielle comprend plusieurs opérations, basées sur divers processus physiques, physico-chimiques et chimiques.

La régénération vise à éliminer les produits de pollution et de vieillissement d’huile. La séquence suivante est recommandée lors du traitement:

- procédés mécaniques – pour éliminer l’eau libre et les particules solides;

- procédés thermo-physiques – pour l’évaporation et distillation sous vide;

- physico-chimiques (coagulation et adsorption).

Il est nécessaire d’utiliser du matériel chimique plus complexe si, après l’application des procédés ci-dessus, la qualité de l’huile n’est toujours pas satisfaisante, Naturellement, les équipements de traitement complexes impliquent des coûts plus élevés, qui ne sont pas toujours justifiés, ni raisonnables.

Régénération des huiles industrielles par les procédés physiques

Le procédé physique permet d’éliminer les gouttelettes microscopiques d’eau et les particules solides, ainsi que certaines inclusions de coke. L’évaporation permet d’éliminer les composants volatils. D’autres méthodes physiques incluent la soumission de l’huile aux champs de divers nature: électrique, gravitationnel, magnétique, ainsi que par la force centrifuge ou vibratoire. Celles-ci incluent également la purification des huiles industrielles usées par divers procédés d’échange de chaleur et de masse, qui éliminent les fractions très volatiles, les produits d’oxydation des hydrocarbures et de l’eau.

Le plus simple procédé de purification d’huile est la sédimentation. Le fait est que les particules solides et l’eau se déposent naturellement sous l’effet de la force gravitationnelle.

En tant que méthode de purification indépendante, la sédimentation n’est utilisée que dans le cas ou le degré de pollution des huiles industrielles est négligeable. Sinon, elle joue le rôle d’une étape préliminaire, d’une préparation aux procédés plus profonds – de filtration ou de purification par centrifugation.

La méthode de sédimentation est limitée par la durée considérable de décantation des particules et par le fait que seules les particules les plus grosses seront éliminées; celles de 50 à 100 microns.

La filtration, mentionnée ci-dessus, signifie l’élimination des particules solides et des composés résineux de l’huile industrielle par un milieux filtrant à grille ou poreux. Pour améliorer la qualité du produit de sortie, le nombre de gros filtres est augmenté pour une filtration plus fine.

La centrifugation est une méthode bien connue qui nécessite un équipement spécial: la centrifugeuse. Elle fait éliminer de l’eau et des particules solides de l’huile.

La méthode implique la séparation en diverses fractions l’huile non-homogène sous l’influence de la force centrifuge.

Les méthodes physico-chimiques de régénération des huiles industrielles occupent une place à part. Elle comprennent la coagulation, la solution sélective et l’adsorption. La méthode d’échange d’ions est une variante du procédé d’adsorption.

Régénération par les procédés physico-chimiques

La coagulation est un procédé de grossissement des particules contaminantes, qui demeurent en huile à l’état finement dispersé ou colloïdal. En pratique cela se fait en introduisant dans l’huile des coagulants spéciaux, tels que des matières tensioactives, qui n’ont pas de propriétés électrolytiques, des électrolytes organiques ou non organiques, ainsi que des composés hydrophiles à poids moléculaire élevé et des solutions colloïdales tensioactives.

La durée de la coagulation dans l’huile usagée est de 20 à 30 minutes en moyenne. Elle dépend du type et de la quantité de coagulant, de la durée du contact avec le liquide à traiter, de la température du processus, de l’efficacité de l’agitation, etc.

Une fois le processus de coagulation terminé, les particules grossies peuvent être éliminées de l’huile par sédimentation, filtration ou séparation par centrifugation.

La purification par adsorption implique également l’utilisation de substances adsorbantes spéciales. Elles retiennent les polluants sur la surface extérieure de ses granules, ainsi que sur la surface intérieure des capillaires, qui pénètrent les granules.

Les adsorbants proviennent de différentes sources: naturelles (bauxites, zéolites naturelles, argiles décolorantes) ou artificielles (oxyde d’aluminium, zéolite synthétique, silicates d’alumine, composés silico-aluminiques, gels de silice).

Il existe plusieurs types de purification par adsorption.

Lors du procédé par contact a lieu le malaxage d’huile avec les particules broyées d’un adsorbant. L’inconvénient de ce procédé consiste en élimination d’une grande quantité de ce dernier, car autrement, cela pose un risque pour l’environnement.

La purification par percolation est le passage du produit à traiter à travers un adsorbant. Mais elle aussi n’est pas dépourvue de défauts. Le problème est que l’adsorbant, le plus souvent, le gel de silice, est un matériau assez coûteux.

La méthode à contre-courant implique un mouvement d’adsorbant et de l’huile dans la direction l’un vers l’autre.

La purification par échange d’ions et par sélection

La purification par échange d’ions se produit grâce au pouvoir des échangeurs d’ions résineux à capturer des corps étrangers. Par leur aspect, les ionites ressemblent à des gels hygroscopiques solides. Ils sont produits par polymérisation et polycondensation de composés organiques et d’hydrocarbures insolubles dans l’eau.

Une telle purification se passe comme suit: Les huiles industrielles usées sont mélangées avec des granules d’ionite de 0,3 à 2 mm. La percolation est une autre option, quand l’huile passe à travers des colonnes remplies d’ionite. Ceci fait, les ions mobiles d’ionite sont remplacés par les ions de pollution. La résine (ionite) doit être rincée avec un solvant, séchée ou activée par une solution d’hydroxyde de sodium d’une concentration requise après le processus. Malheureusement, le procédé du traitement par échange d’ions n’élimine pas le goudron d’huile, mais, par contre, il élimine assez bien les contaminants acides.

La purification sélective consiste en une solution sélective d’un contaminant séparé, indésirable dans l’huile: des hydrocarbures polycycliques à chaînes latérales courtes, à l’oxygène, au soufre et des composés d’azote. En tant qu’une matière dissolvante on y peut utiliser le nitrobenzol, le phénol, le furfurol, divers alcools, l’acétone, la méthylcétone et d’autres produits chimiques similaires. Une station d’épuration sélective doit être équipée d’évaporateurs spéciales pour la distillation du solvant.

Le traitement de l’huile au propane est considéré comme une des possibilités de purification sélective. Ceci fait, l’effet est le suivant: les hydrocarbures se dissolvent dans l’huile, tandis que les asphaltènes et le goudron précipitent et se déposent.

Technologies GlobeCore

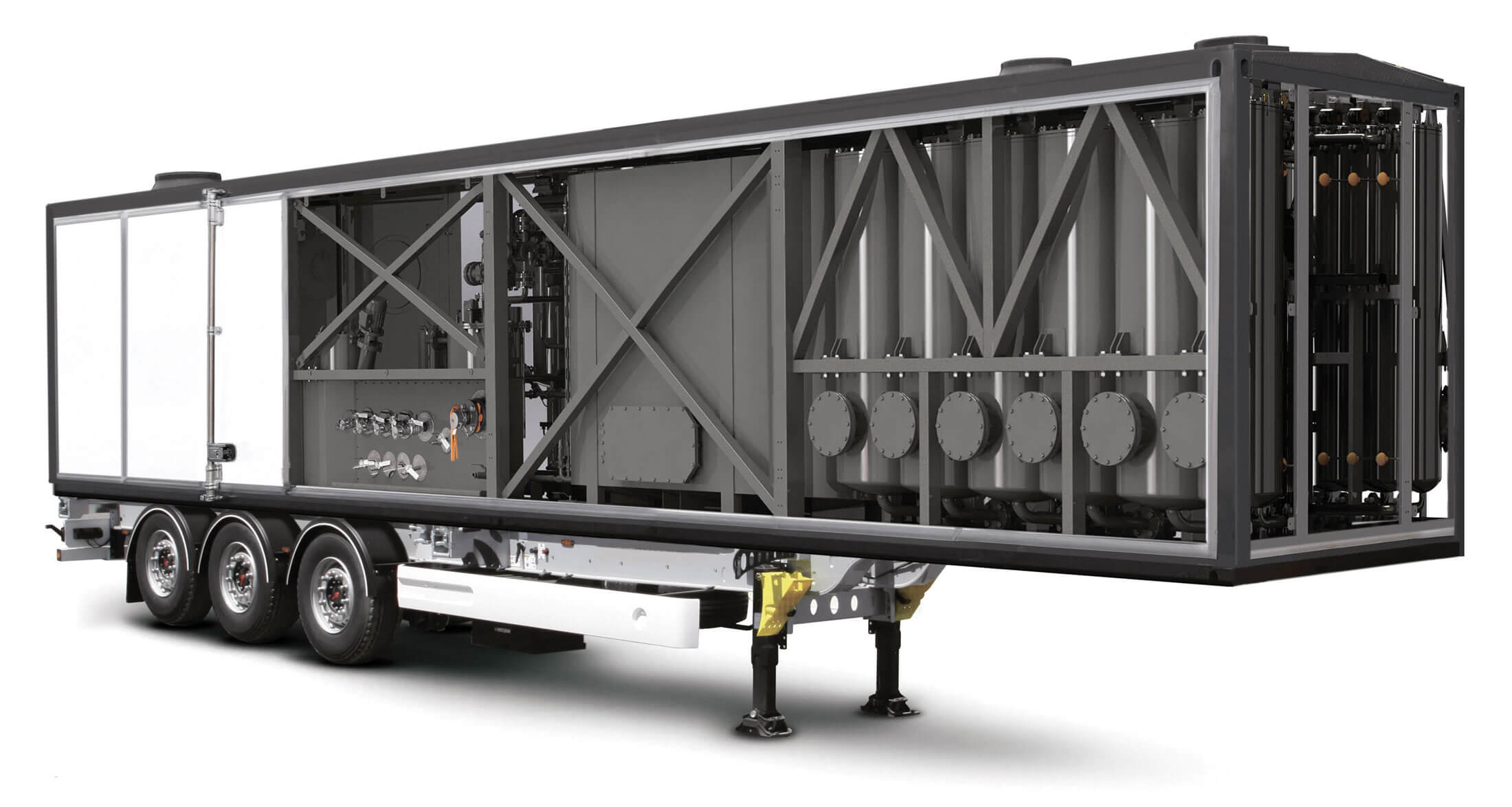

GlobeCore propose un équipement à filtre d’adsorption spécial, capable à la régénération des huiles industrielles. Les stations mobiles à huile, modèle CMM-4F, sont destinées à la purification des huiles industrielles de l’eau libre et dissoute, des impuretés mécaniques, des acides solubles dans l’eau et des alcalis. La viscosité de matière à traiter, à une température de 50ºC ne doit pas dépasser 70 cSt.

La station peut être utilisée lors de l’installation, la réparation et le fonctionnement d’équipements remplis d’huile.

En fonction du problème à résoudre, un élément filtrant peut être utilisé dans une CMM-4F uniquement pour éliminer les impuretés mécaniques ou pour éliminer les impuretés mécaniques et adsorber de l’eau libre et dissoute.

Régénération par les procédés chimiques

Les procédés chimiques impliquent une réaction entre les agents qu’on rajoute dans l’huile et les contaminants. Telles réactions résultent en des composés qu’on peut facilement éliminer de l’huile. Certains des réactifs sont les acides, les alcalis, l’oxygène, les oxydes, les carbures et hydrures métalliques.

L’un des procédé le plus actuellement répandu est la purification hydraulique, purification à l’acide sulfurique, ainsi que la purification par sodium et ses composés.

L’utilisation de l’acide sulfurique est actuellement prédominante. Cependant, il en résulte la formation d’une quantité considérable de goudron acide, qui est difficile à éliminer et dangereux à l’environnement. La purification à l’acide sulfurique ne peut pas non plus éliminer les arènes polycycliques aux composés de chlore hautement toxique.

Du point de vue de l’environnement, le plus sûr est la purification à l’hydrogène. L’inconvénient est la grande quantité d’hydrogène consommée dans le procédé.

Le sodium métallique est utilisé pour éliminer le goudron, les produits d’oxydation, les composés chlorés hautement toxiques et les additifs. Les réactions chimiques résultent en formation des polymères et des sels de sodium à haute température d’ébullition, ce qui permet de distiller l’huile.