Que funções pode executar a unidade para desgaseificação do óleo de transformador ? O que ela representa? Vamos dar uma olhada mais de perto nesses problemas neste artigo.

Oxidação do óleo do transformador

Na prática, a oxidação dos óleos dos transformadores ocorre não apenas devido ao seu contato com o ar atmosférico, mas também devido aos gases dissolvidos no óleo. Neste caso, a oxidação não é a única conseqüência negativa. Gases dissolvidos e gases que estão no isolamento sólido de um transformador reduzem a força elétrica do projeto do dispositivo. Isso ocorre porque as inclusões de gás se tornam a fonte do desenvolvimento de descargas elétricas.

Com o surgimento da operação de transformadores projetados para maior tensão, as questões de desgaseificação dos óleos de transformadores assumiram uma grande importância.

Velocidade de saturação de gases no óleo

É determinado pela altura da coluna de óleo e pela superfície de contato com o gás. A velocidade do processo inverso depende dos mesmos parâmetros.

Vibração

Pode causar bolhas de gás no óleo, causadas por zonas de pressão reduzida. Isso afeta negativamente a confiabilidade do sistema de isolamento, portanto a vibração dos transformadores operacionais deve ser minimizada.

Na prática, para o funcionamento do vácuo, usa-se dispositivos especiais, que são chamados de colunas. Dentro da coluna, por via de regra há uma rede na qual os bicos se colocam. Para que o processo de desgaseificação seja mais eficaz, os bicos devem ter uma área tão grande por unidade de volume e tão pouca resistência quanto possível ao fluxo de óleo. Os bicos mais simples podem ser considerados os chamados anéis Raschig. Externamente, eles se parecem com anéis em que o diâmetro é igual à altura. O material de fabricação de tais produtos pode ser diferente: metal, porcelana, cerâmica, etc.

Desgaseificação de óleo de transformador

A oxidação do óleo do transformador ocorre não apenas por causa do ar do ambiente, mas também à custa do ar dissolvido no óleo. Portanto, desgaseificação do óleo do transformador é de suma importância. Além disso, o ar dissolvido no óleo e contido no isolamento sólido reduz a resistência elétrica da estrutura de isolamento do transformador, uma vez que as inclusões de gás são centros para o desenvolvimento de descargas elétricas.

Com o aumento da tensão de poderosos transformadores de potência, a questão de desgaseificação dos óleo de transformadores tornou-se de grande importância prática. Para prolongar a vida útil e a confiabilidade do isolamento, os fabricantes apresentam certos requisitos para a aspiração de transformadores e a desgaseificação do óleo durante a instalação. Assim, por exemplo, a evacuação de transformadores com tensão de 750 kV deve ser realizada com uma pressão residual no tanque do transformador de não mais de 200 Pa (1,5 mmHg) por pelo menos 72 horas e uma pressão residual de 133 Pa (1 mmHg). ); a duração do vácuo pode ser reduzida para 48.

A taxa de saturação do óleo com gás depende da altura da coluna de óleo e da superfície de contato do gás. A velocidade do processo inverso também depende da altura da camada e da superfície do óleo.

No caso de vibração no óleo podem surgir zonas locais de pressão reduzida, nas quais o gás dissolvido no óleo começa a precipitar como bolhas, portanto, para aumentar a confiabilidade do isolamento, é necessário minimizar a vibração nos transformadores de operação.

O estado de um gás no qual sua pressão é menor que 0,1 MPa é chamado de vácuo. A menor pressão residual alcançada é de cerca de 133-10_12Pa; em instalações industriais, é possível obter um vácuo de 133-10 – 133-10-10 Pa. Toda a gama de pressões desde a atmosférica até a mais baixa é dividida nas seguintes áreas: baixa (1-10 – 6 – 133 Pa), média (133-0.1 Pa), alta (0.1 – 0.1 • 10 ″ 4 Pa) e ultra alta (0,1-10-4 Pa e abaixo) vácuo.

O gás consiste em moléculas individuais que estão em constante movimento. Os resultados do impacto das moléculas nas paredes do vaso no qual o gás está localizado são percebidos como pressão do gás. A energia de movimento de todas as moléculas de gás é expressa pela sua temperatura. A temperatura de um gás é uma medida da velocidade média de suas moléculas e, portanto, o movimento das moléculas de gás é chamado de movimento térmico.

Na tecnologia de vácuo, a sorção de gases e vapores pela superfície de um sólido é importante devido à necessidade de remover gases e vapores das paredes do aparelho de vácuo e, além disso, esse fenômeno é usado para bombear gases por bombas de sorção.

A sorção de gás é sempre acompanhada de calor, dessorção – sua absorção. Via de regra, o gás está contido dentro e na superfície do metal. Se o aparelho de vácuo de metal não for previamente desgaseificado, então o gás será emitido a partir dele para o espaço de vácuo, o que é especialmente perceptível quando as partes metálicas se aquecem.

O consumo de gás pode ser expresso de forma diferente: fluxo de massa – a massa de gás que passa pela seção transversal por unidade de tempo; o número real de moléculas de gás que passam pela seção transversal por unidade de tempo; vazão volumétrica – o volume de gás que passa pela seção transversal por unidade de tempo (a vazão volumétrica muda com uma mudança na pressão nesta seção); fluxo volumétrico, reduzido à pressão atmosférica ou outra característica do sistema.

O fluxo de gás na tubulação indica que uma força atua no gás, causando uma queda de pressão p \ e pg nas extremidades da tubulação. O volume de gás que flui através da seção transversal por unidade de tempo é proporcional à diferença de pressão Pj – pg – Resistência ao fluxo de gás W é a relação da pressão diferencial nesta seção do sistema de vácuo para o fluxo de gás 6 passando por esta seção: W = (P \ – Pr) / 0.

A resistência do sistema depende das dimensões geométricas da tubulação e do regime de fluxo de gás. Em um fluxo viscoso (viscosidade é um fluxo no qual o caminho livre médio de uma molécula é significativamente menor do que o tamanho do aparelho) a fricção interna do gás é um fator determinante. Durante a transição para o modo molecular (no modo molecular, as moléculas de gás colidem com as paredes dos vasos; praticamente não há colisão de moléculas entre si), o papel do atrito interno diminui, o número de impactos das moléculas de gás contra as paredes do duto torna-se decisivo.

A capacidade do duto e a velocidade de bombeamento têm a mesma dimensão e podem ser numericamente iguais, mas seu significado é diferente. O termo “capacidade” expressa a resistência do oleoduto ao fluxo de gás e implica um gradiente de pressão. “Velocidade de bombeamento” é a capacidade do sistema de remover gás. Isto implica a presença de uma fonte externa de energia. A taxa de bombeamento do gás s na pressão P é o volume de gás removido do sistema por unidade de tempo, medido na pressão P: s = Q / P.

Qualquer bomba de vácuo tem uma pressão limitante na qual sua velocidade de bombeamento cai para zero. Essa pressão depende da qualidade do óleo usado na bomba, dos vazamentos na própria bomba, etc. Se Vo- é o fluxo de gás devido a vazamentos na bomba, então, para qualquer bomba I = x – Oo. Ao atingir a pressão limite p0, a taxa de bombeamento será zero quando Uo = sHp.

A velocidade de bombeamento da bomba é determinada pela fórmula:

onde sT é a taxa de bombeamento teoricamente determinada; pressão limitadora; p é a pressão na qual a taxa de bombeamento foi determinada.

Durante o bombeamento, uma certa quantidade de gás é continuamente liberada no sistema de vácuo. Este gaseamento depende da natureza dos corpos dentro do sistema de vácuo; para cada corpo dado, além disso, da pré-saturação com gás; no tamanho da superfície do corpo. Com o aumento da temperatura, a evolução do gás aumenta e diminui gradualmente com o tempo.

Evacuação de transformadores de potência

Aparelhos, chamados colunas são usados na técnica para realizar processos de aspiração. Distribuição na indústria recebeu principalmente colunas dos seguintes tipos: com placas de cobertura, com placas de malha e com bicos. Os últimos têm significativamente menos resistência ao fluxo de gás ou líquido do que as colunas de placa, o que é uma vantagem significativa. Dentro da coluna empacotada há uma grade na qual os bicos são colocados. Para realizar com sucesso o processo, os bicos devem ter uma superfície tão grande por unidade de volume quanto possível e oferecer pouca resistência ao fluxo. Como os mais simples e atendendo a esses requisitos, os chamados “anéis de Raschig” tornaram-se difundidos, que são anéis cujo diâmetro é igual à altura. Eles podem ser feitos de metal, porcelana, cerâmica, etc. Para aliviar o peso das plantas de desgaseificação, anéis sintéticos feitos de nylon, teflon, etc. podem ser seguros, se fragmentos de anéis entrarem no transformador, se parte dos anéis estiver danificada e Para quaisquer circunstâncias imprevistas, a integridade do filtro de saída é interrompida.

Requisitos especiais são impostos aos materiais usados na tecnologia de vácuo.

Uma embarcação que pode suportar uma pressão de várias centenas de atmosferas pode não ser estanque ao vácuo. Por exemplo, se uma quantidade de gás que tenha um volume de 1 cm3 a 0,1 MPa fluir de um cilindro de 40 litros que contenha gás a uma sobrepressão de 15 MPa, a pressão no cilindro cairá em 0,000017%. Se a pressão no cilindro for de 0,1 MPa e a mesma quantidade de gás penetrar nele (0,1 cm3 a 0,1 MPa), a pressão dentro do cilindro aumentará 19.000 vezes. Os materiais dos quais os sistemas de vácuo são feitos devem ser tão permeáveis ao gás quanto possível e é fácil de liberar adsorvidos na superfície e os gases dissolvidos neles. Durante o aquecimento e bombeamento contínuo, a evolução dos gases ocorre mais rapidamente. Existem diferentes requisitos para instalações de baixo e alto vácuo. As instalações de baixo vácuo são mais fáceis de fabricar, selecionam o material e o design das vedações

Um bom material para instalações a vácuo é o vidro, que é praticamente à prova de gás . As peças de vidro são facilmente fundidas umas com as outras e, se necessário, com metais. Além disso, o vidro é um bom dielétrico, que permite fornecer alta voltagem aos eletrodos de dispositivos a vácuo.

Os copos são divididos em dois grupos: fusível com uma temperatura de amolecimento de 490 – 610 ° C (fundido com platina e seus substitutos ); refratário com uma temperatura de amolecimento acima de 610 ° C (ligado com tungstênio). No entanto, devido à fragilidade do vidro, as instalações de vácuo industriais são feitas de metal, embora os metais sejam sempre difundidos através dos metais devido à sua estrutura cristalina, a presença de poros e rachaduras, especialmente em peças fundidas. Essa desvantagem é reduzida pelo fato de que as unidades de vácuo metálico, via de regra, operam com bombeamento contínuo de gás que flui para o sistema. Aços de baixo carbono e inox, cobre, alumínio e várias ligas são os mais adequados para a fabricação de sistemas de vácuo. Os dutos de metal dos sistemas de vácuo devem ser sem costura, feitos de cobre, latão ou aço. O material mais conveniente é o cobre vermelho. Cobre vermelho é fácil de dobrar tubos e soldá-los. Além disso, este metal é resistente ao ar. Essencial é o tratamento da superfície interna das partes do sistema de vácuo. Quanto melhor as paredes internas do sistema forem processadas, menos gás adsorvido estará sobre elas.

Vedações a vácuo e lubrificantes devem ter uma superfície lisa e não rachada durante o resfriamento e não devem encolher. Para eliminar vazamentos em compostos unpolished raramente desacoplados, você pode usar vernizes de goma-laca, alcatrão, baquelite e glyptal e tintas de esmalte. O solvente para tintas de esmalte é o benzeno (temperatura de trabalho 30 ° С), para verniz de goma-laca – álcool e acetona (temperatura de trabalho 40 ° С), para verniz glifálico uma mistura de álcool e gasolina (temperatura de trabalho 200 ° С). O verniz de goma-laca racha-se ao longo do tempo, pelo que só pode ser utilizado como selo temporário. Um pouco mais forte que o verniz shellac-tar (mistura de goma-laca com óleo de alcatrão).

Lubrificantes (betume, picein, cera universal, alta mistura de resina e massa Mendeleev) são usados para vedar juntas e gruas polidas. Não permita que os lubrificantes se humidifiquem , portanto eles devem ser armazenados em um recipiente fechado.

Como um fluido de trabalho para bombas de jacto de vapor, selos para bombas mecânicas, lubrificação das partes friccionadas do aparelho e para enchimento de medidores de vácuo líquidos e válvulas, são utilizados óleos. O óleo de vácuo deve ter uma alta resistência técnica e ser quimicamente inerte em relação aos gases bombeados. Os óleos de vácuo são produzidos principalmente a partir de frações de óleo pesado.

Peças não destacáveis de sistemas de vácuo de metal são conectadas por soldagem. A solda pode ser usada apenas para tubos de pequeno comprimento e pequeno diâmetro. As seguintes soldas são usadas para soldagem: estanho-chumbo com um ponto de fusão de 180 – 200 ° C; prata de estanho com um ponto de fusão de 400 ° C; sólido (PMC-54 ou PF-45) com um ponto de cobre-zinco com um ponto de fusão de 875 ° C. Se a mobilidade de partes de um sistema de vácuo é necessária, então as conexões são feitas usando mangueiras de vácuo de borracha.

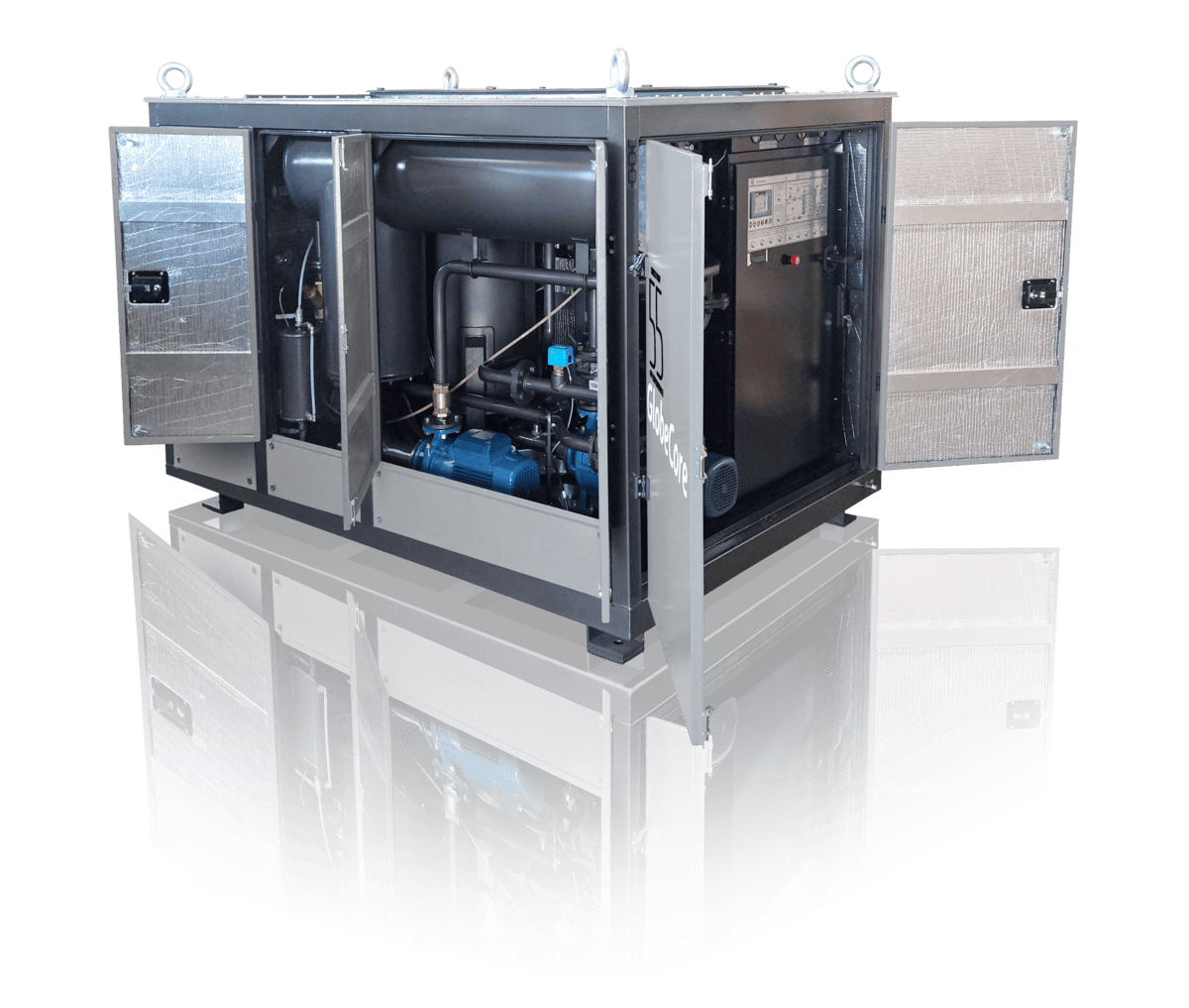

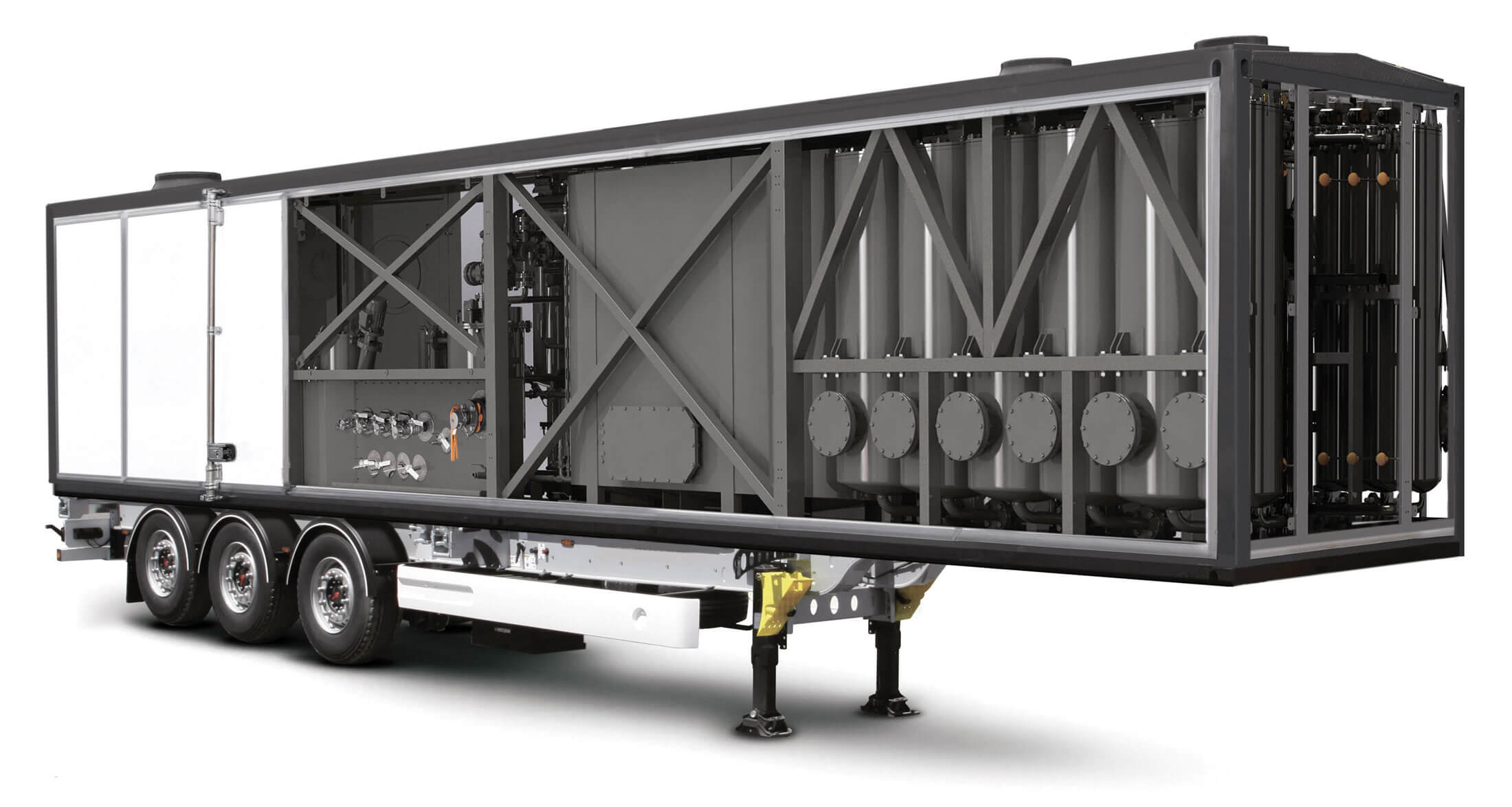

Equipamentos de desgaseificação de óleo

Na prática, as empresas de energia elétrica que fazem a desgaseificação dos óleos de transformadores utilizam instalações do tipo CMM-M. Eles são projetados para remover gases, remover impurezas do óleo de transformador, que é usado em transformadores com tensão de até 1150 kV. Além disso, tais equipamentos podem ser usados para aquecer transformadores elétricos com óleo quente, e fazer secagem a vácuo .