Se você acredita nas estatísticas mundiais, então 70-80% das avarias nos sistemas hidráulicos e até 90% das falhas dos rolamentos resultam do fato de que o fluido de trabalho está contaminado.

Tipos de poluição e seu efeito no desgaste

As propriedades de desempenho e limpeza dos fluidos de trabalho têm um impacto direto na confiabilidade e no recurso técnico de bombas, motores hidráulicos e vários equipamentos hidráulicos, que são instalados tanto em máquinas móveis quanto em equipamentos de produção estacionários. Se for usado equipamento hidráulico de alta precisão, que tenha lacunas entre as partes móveis de 5 a 24 mícrons, é necessário aderir aos altos requisitos do processo de limpeza dos sistemas hidráulicos das máquinas e limpeza dos fluidos de trabalho. O grau de influência da poluição no desempenho do equipamento pode ser diferente e depende de sua composição e tamanho.

O processo de contaminação dos fluidos de trabalho afeta negativamente a confiabilidade e a durabilidade dos sistemas hidráulicos. Consequências indesejáveis podem ser causadas por impurezas mecânicas que se movem com o líquido, nas aberturas das partes móveis, na superfície dos pares de fricção plana, nos chanfros das válvulas, etc. Isso aumenta o desgaste e falhas do equipamento (entalhes de spools, bloqueio de pequenos canais de seção, interferência) êmbolos, perda de aperto das válvulas).

Bombas de êmbolo axial com distribuição de rostos e spools de rastreamento com sistemas de controle automático são particularmente sensíveis à contaminação. O material particulado, cujo tamanho é compatível com o tamanho das folgas de trabalho, constitui o maior perigo para o pistão e válvulas de deslizamento.

Formas de poluição no sistema hidráulico

Existem cinco maneiras para várias impurezas entrarem no sistema hidráulico. A primeira é a limpeza insuficiente e o enxágue de peças e conjuntos de unidades durante a fabricação (lascas de metal, resíduos de abrasivos, rebarbas quebradas, etc.) podem permanecer. O segundo – juntamente com o fluido de trabalho durante o despejo no sistema. O terceiro – durante a instalação e reparo. Quarto – com desgaste e corrosão de peças durante a operação. E o quinto – na forma de poeira através das aberturas ou tanques hidráulicos fracamente fechados.

Tamanho de partícula

A contaminação mecânica é relativamente pequena. Mas, mesmo assim, eles podem acelerar o envelhecimento do óleo, causar desgaste severo das peças, danos e liberação de componentes mecânicos individuais do sistema.

Folgas em componentes típicos de sistemas hidráulicos

Se considerarmos todos os sistemas hidráulicos modernos, o tamanho dos intervalos entre seus componentes principais pode ser limitado ao intervalo de 1 a 25 mícrons. Recentemente, tem havido uma tendência persistente para uma redução constante de lacunas, e isso nos força a garantir graus mais altos de pureza dos óleos usados.

Na presença de contaminação, a confiabilidade do equipamento hidráulico diminui e sua taxa de desgaste aumenta, o que torna necessário procurar maneiras realmente eficazes com as quais você pode limpar o fluido de trabalho.

Métodos para limpar o fluido de trabalho

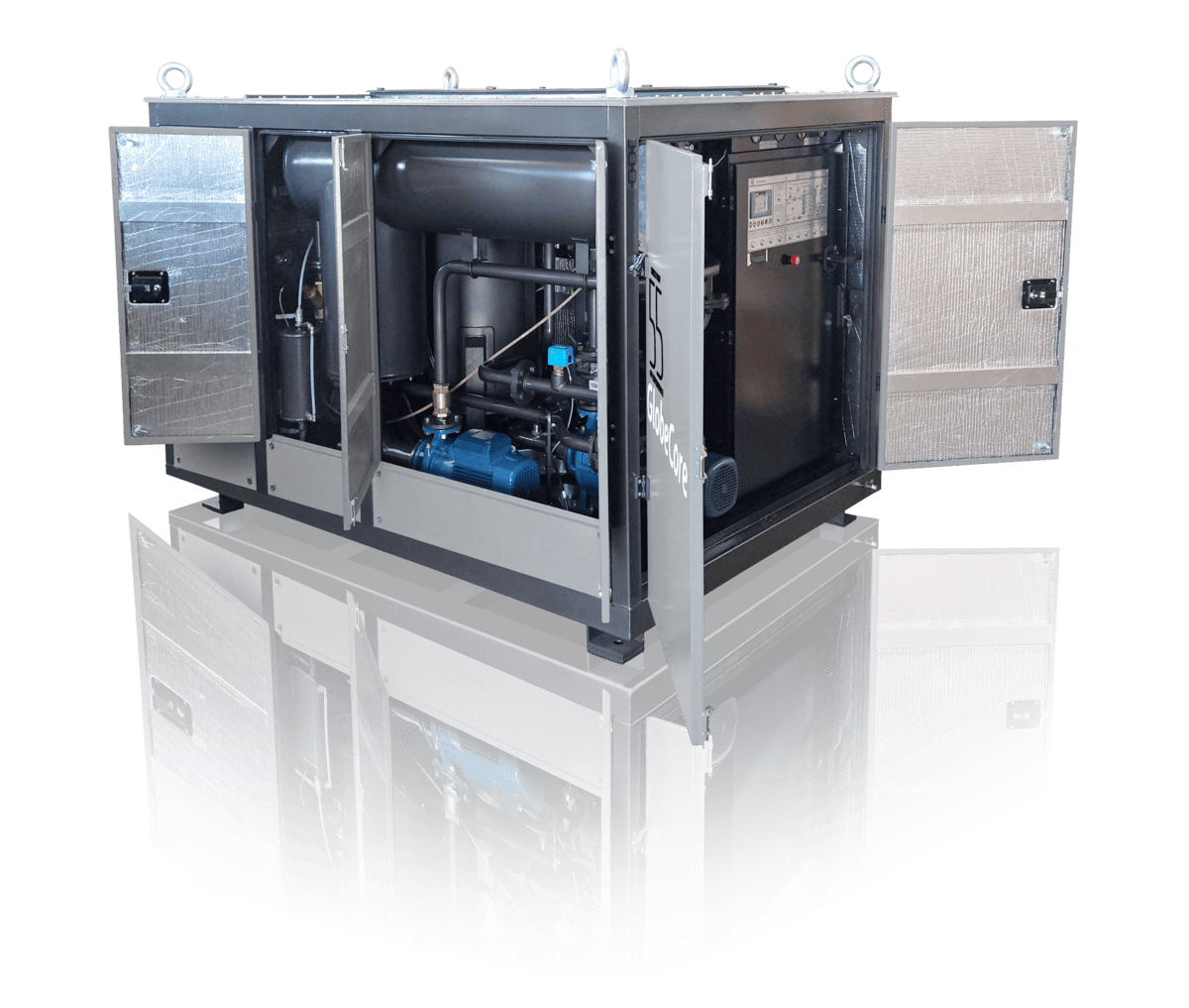

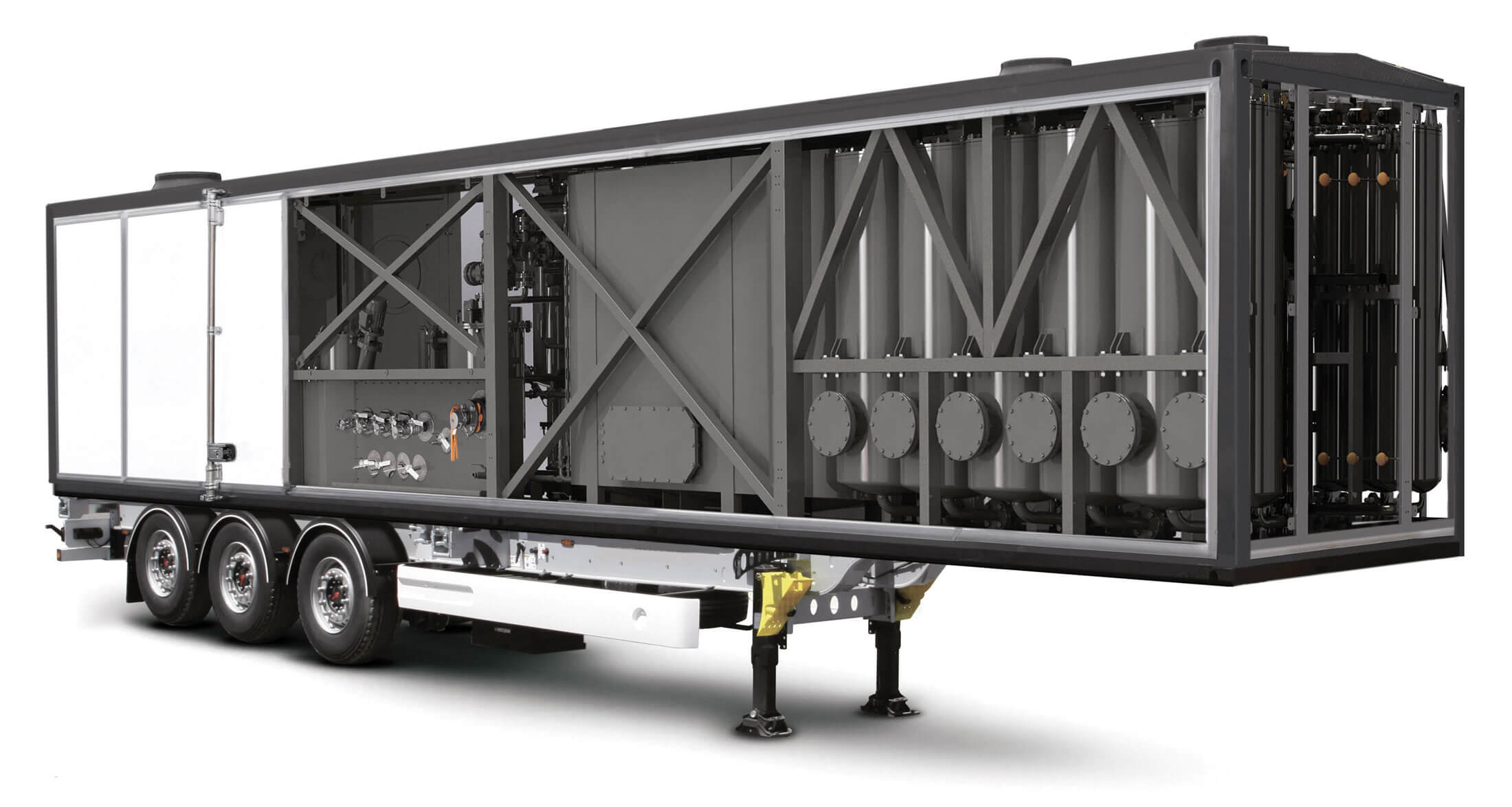

A GlobeCore oferece a seus clientes uma planta de regeneração a vácuo CMM, projetada para a limpeza de óleos hidráulicos, turbinas, industriais, minerais, compressores e transformadores. O princípio do CMM é baseado no processamento a vácuo usando solventes. Além da limpeza, este equipamento também pode esclarecer o produto processado e remover cera e enxofre dos líquidos combustíveis.

A principal vantagem das instalações CMM sobre os análogos existentes é sua eficiência e versatilidade (eles não exigem reconfiguração adicional ao mudar de uma matéria-prima processada para outra).