O uso de óleos de tipo industrial para equipamentos hidráulicos e de energia tem várias condições que devem ser observadas. A pureza do óleo consumido é um dos fatores mais importantes que determinam a correção e durabilidade do equipamento. Portanto, a limpeza do óleo usado hoje é um atributo integral da manutenção de vários equipamentos.

OST e TU definem indicadores físico-químicos para verificar a qualidade do lubrificante. Ao refinar produtos petrolíferos, os fabricantes tentam produzir óleo da mais alta qualidade, mas mesmo em condições de transporte cuidadoso, armazenamento, diretamente, operação, mudanças na composição são inevitáveis. Torna-se óbvio que a substituição do óleo antigo por um novo, mas não refinado, não pode garantir a operação do equipamento sem falhas no futuro. Além disso, com muita carga de trabalho e a necessidade de operar a usina sem interrupções por um longo tempo, os engenheiros de energia não podem mudá-la com muita frequência. A purificação de óleo usado em instalações especiais reduz significativamente os custos, o tempo gasto e o esforço.

Causas de degradação de óleo industrial

Óleos de máquinas, que estão em uso (ou armazenamento) há muito tempo, tendem a mudar suas características físico-químicas sob a influência de certos fatores internos e externos.

Vamos considerar com mais detalhes o que está incluído no seu número:

- alta temperatura .Interagindo com o ar, contribui para a oxidação, decomposição, polimerização e condensação de compostos orgânicos de carbono e hidrogênio;

- oxigênio .como um produto constante de oxidação de óleo de motor como resultado de armazenamento no armazém e transporte;

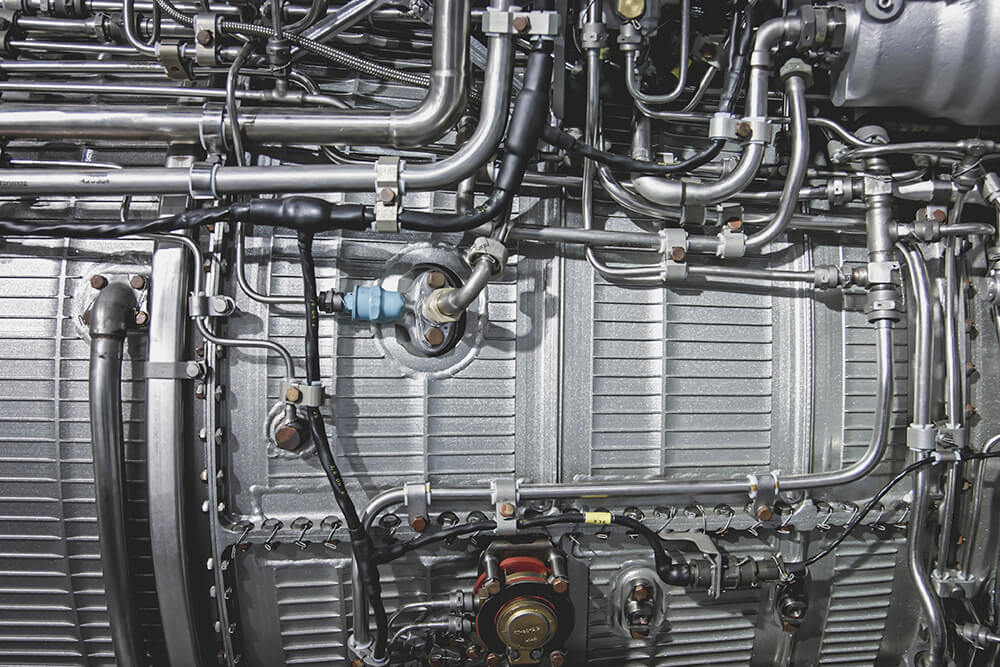

- impurezas mecânicas (produtos de combustão, fricção, substâncias fibrosas, aparas metálicas, depósitos sólidos) que entram no óleo a partir dos mecanismos do equipamento;

- dissolvido / não dissolvido umidade em óleo. Formado como condensado na superfície do óleo inicialmente aquecido no sistema de refrigeração da instalação.

Purificação de óleo usado – os principais tipos e métodos

Existem três métodos principais de limpeza de transformadores, turbinas, industriais e outros tipos de óleos industriais: físicos (limpeza de impurezas e secagem), químicos e físico-químicos. Mas o mais eficaz é a combinação deles.

Métodos físicos

Os métodos físicos mais conhecidos: sedimentação, filtração, centrifugação e secagem a vácuo. Considere como eles agem com mais detalhes.

A sedimentação é o primeiro e mais importante estágio de regeneração. O óleo em suspensão é saturado com impurezas de pequenas partículas do desgaste de peças e umidade. O método de sedimentação baseia-se no aquecimento do óleo a uma determinada temperatura (idealmente 80-90 C). Marcas de 100 C devem ser evitadas, pois isso contribui para a formação de espuma e fervura de água no óleo. O aquecimento reduz as características de ligação do óleo, em conseqüência do que sua densidade diminui e elementos pesados se assentam sob a influência da gravidade. Com o armazenamento de óleos a longo prazo, algumas partículas insolúveis podem se depositar no fundo das caixas, produzindo, de alguma forma, a limpeza natural.

Centrifugação realizado com o envolvimento de forças centrífugas. A centrífuga trabalha de tal forma que as partículas mais pesadas que se acumularam no óleo residual são forçadas para fora das paredes do vaso, formando uma camada anular. A camada seguinte é formada pelas moléculas da água deslocada e a final – do óleo purificado. As instalações são projetadas com a expectativa de recuperar o produto de regeneração diretamente da instalação durante o processo, e os produtos de contaminação resolvidos são removidos das paredes do equipamento após a conclusão do trabalho.

Às vezes, junto com o óleo usado, a água é fornecida em pequena quantidade à centrífuga. Isso permite acelerar o procedimento de limpeza e lava parcialmente as impurezas instaladas das paredes do equipamento.

Filtração e lavagem com água

A função de filtragem é separar o sedimento molhado do líquido claro. Para implementar este método de purificação do óleo usado, é usada uma partição de filtro, que consiste num material especial e uma camada formada continuamente de impurezas sobre ela. Tais instalações usam bombas ou compressores para criar uma diferença de pressão, sob a influência de que o óleo contaminado é conduzido através de um filtro de septo, que retém impurezas mecânicas na superfície.

Normalmente, ao usar aditivos altamente eficazes, o óleo a ser limpo é pré-tratado com surfactantes especiais – coagulantes. Sua tarefa é integrar sistemas finos para garantir a retenção dos menores produtos poluidores.

Lavar com água não fornece limpeza profunda de óleo velho, mas ajuda a remover ácidos de baixo peso molecular e sais de ácidos orgânicos dissolvidos em água. A água com ácidos dissolvidos separa-se aumentando a temperatura de aquecimento a 60 ⁰С. É muito importante observar o regime de temperatura, já que com um desvio em uma direção ou outra, a eficiência do método é significativamente reduzida.

Em geral, sem ter um impacto sério na composição química do óleo purificado, estes métodos são capazes de remover poeira, areia, partículas metálicas e outras impurezas.

Métodos físico-químicos e químicos

Métodos físico-químicos e químicos representada por coagulação (seguida de sedimentação) e adsorção de partículas contaminadas. Como uma espécie do último, a purificação da troca iônica é considerada.

Coagulação – Este é um método que envolve a regeneração de óleos por coagulantes na forma de eletrólitos inorgânicos e orgânicos, surfactantes (não-eletrólitos), soluções coloidais, surfactantes e compostos hidrofílicos de alto peso molecular.

Elas afetam a dupla camada elétrica, que se forma na superfície das partículas contaminantes e impede que elas grudem umas nas outras. Entre os eletrólitos inorgânicos, os compostos de sódio são os mais comuns (carbonato de sódio, água de vidro, etc.), 36% a 98% de ácido sulfúrico (adicionados em pequenas quantidades – 0,25% – 0,5% do volume de óleo). Os eletrólitos orgânicos são apresentados na forma de surfactantes iônicos, que em solução se dissolvem em íons. Os mais comuns entre eles são sulfonatos de alquil benzeno e alquil tolueno.

Como coagulantes de compostos orgânicos, não-eletrólitos são utilizados com moléculas polares que possuem grupos hidrofílicos e hidrofóbicos. Além disso, os surfactantes não-iônicos são usados como coagulantes não-eletrolíticos.

Em média, a limpeza é realizada por 20 a 30 minutos e o restante do tempo necessário para que as partículas de coagulação se precipitem. A temperatura de aquecimento do óleo varia de 60 a 95 C. O tempo de reação é determinado pela quantidade e eficiência da interação das partículas regenerantes introduzidas no óleo.

Adsorção é um método muito eficaz para a limpeza de óleo de substâncias resinosas, ésteres, substâncias ácidas e outras impurezas. Pode ser aplicado a todos os tipos de óleo.

O princípio deste método é manter um número significativo de moléculas de poluentes na superfície do adsorvente.

O que determina a eficácia do tratamento de adsorção?

Existem vários fatores que determinam a eficácia da purificação de adsorção:

- o tamanho da moagem da substância ativa. Não apenas na superfície do grão, mas principalmente na superfície dos poros, a parte gasta permanece. Então, moendo o material, você pode aumentar sua capacidade de adsorção várias vezes.

- a grandeza de partículas adsorvidas. As partículas trituradas são igualmente absorvidas pelo adsorvente de moagem grossa , enquanto as grossas reduzem significativamente a eficiência da limpeza.

- a natureza do adsorvente. Como exemplo, para a remoção de ácidos orgânicos, é melhor usar os adsorventes do grupo principal. A sílica gel irá lidar bem com substâncias asfálticas e resinosas. Os adsorventes dados acima são artificiais, mas os naturais também são utilizados no processo de limpeza, como argilas branqueadoras, bauxita, etc.

- temperatura Ao aquecer o óleo, é importante monitorar a temperatura no nível de 80 a 100 C (para óleos de transformador é 70-75 ° C). Temperatura muito alta ativa o movimento de moléculas da substância adsorvível, o que não contribui para sua retenção na superfície do adsorvente. Temperatura muito baixa atua exatamente o oposto – uma alta viscosidade retarda o movimento das moléculas para o adsorvente.

- a duração da interação das partículas regeneradas com o adsorvente. Em um estado de tranqüilidade, é possível limpar apenas as camadas de óleo que estão em contato direto com as partículas adsorventes. Portanto, a limpeza é realizada com agitação vigorosa, geralmente 1000-1400 rpm. Duração – 30 minutos.

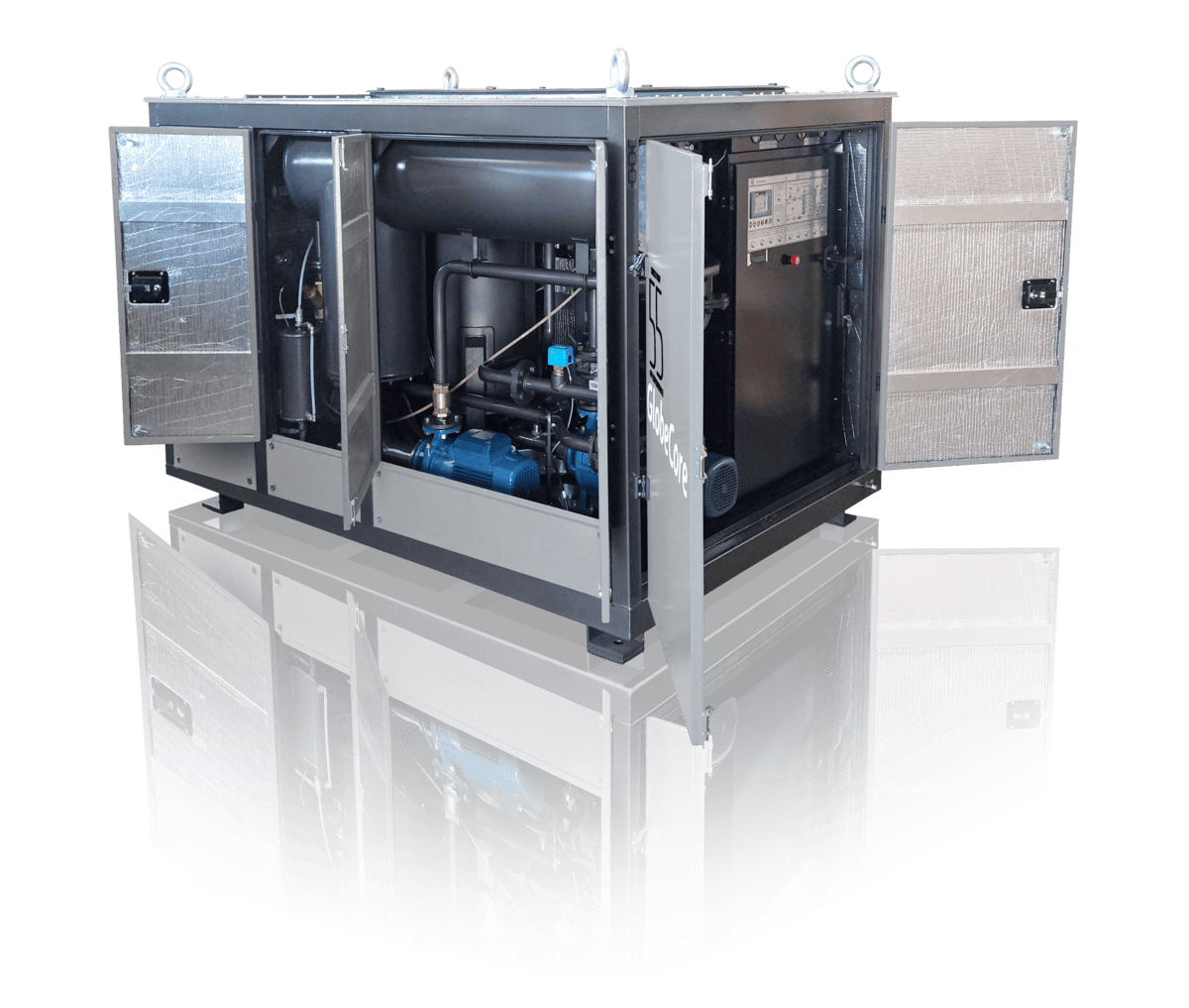

Equipamentos GlobeCore para regeneração e purificação de óleos usados

Em seus equipamentos, a GlobeCore utiliza os métodos mais eficazes e modernos de limpeza de óleos usados. Nossas unidades realizam a desgaseificação, filtração, limpeza a vácuo térmico, regeneração com adsorvente de terras Fuller e secagem de transformadores, turbinas e óleos industriais.

Considere os tipos de instalações para limpeza de óleos da empresa GlobeCore e o princípio de seu trabalho :

- CFU eles trabalham com o princípio da limpeza térmica a vácuo e fornecem ao óleo as propriedades físico-químicas necessárias em apenas um ciclo. Limpar o óleo do transformador de produtos de combustão, água livre e dissolvida, bem como outras impurezas mecânicas;

- СММ usa o modo de filtração, filtragem aquecida e limpeza de óleo de vácuo térmico ou modo de desgaseificação de óleo.

- МZU desenvolvido para secar o óleo do transformador, onde o zeólito é usado como adsorvente. Além disso, o próprio mineral também pode ser regenerado na instalação.

- O CMM-R e o UVR trabalham para normalizar as características físico-químicas do óleo do transformador. A principal diferença entre os dois é o tipo de sorvente que é adicionado à instalação. Portanto, o SMM-R trabalha com a terra sorvente Fuller, que possui boas características de adsorção. O adsorvente saturado é reativado no mesmo equipamento e teoricamente pode ter cerca de 300 reativações.

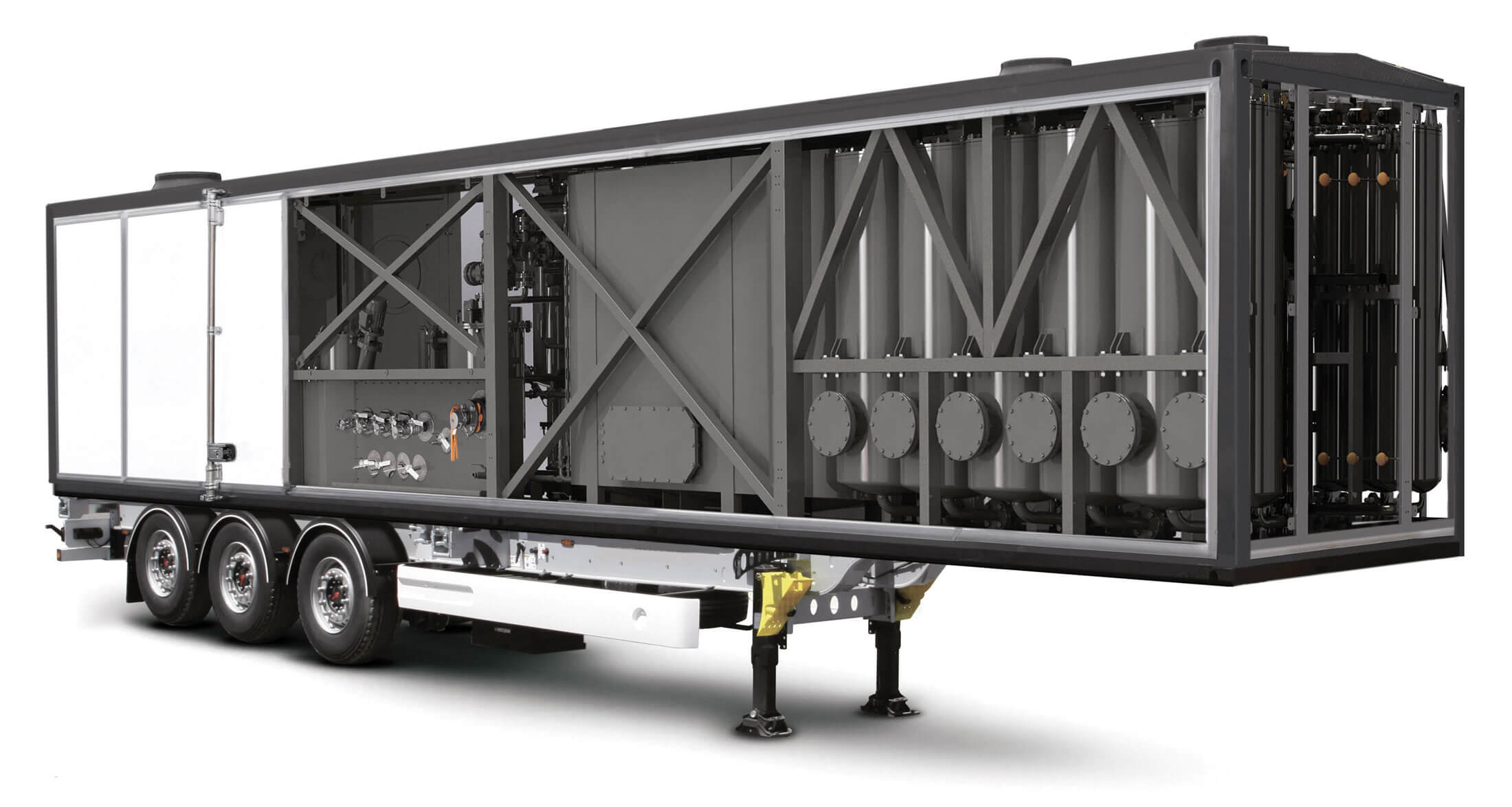

O a limpeza de óleo usado em equipamentos móveis da GlobeCore não apenas em instalações elétricas, mas também em equipamentos acionados hidraulicamente, incluindo turbinas hidráulicas, a vapor, a gás, usando óleo de turbina. Para este tipo de lubrificante, foi desenvolvida uma instalação do tipo CMM-T, onde é fornecido tratamento com óleo de vácuo térmico. A unidade opera nos modos de filtragem, secagem, degradação e vácuo.

A eficiência do equipamento de purificação da empresa GlobeCore

O equipamento de purificação da GlobeCore economiza o tempo e os recursos necessários para alterar continuamente o óleo em uma instalação. A produção é fornecida tanto em série como individualmente. Isso permite que o cliente simule a instalação para atender às suas necessidades. Além disso, nossos especialistas realizam o lançamento de equipamentos e dão recomendações para o futuro funcionamento da Unidade.