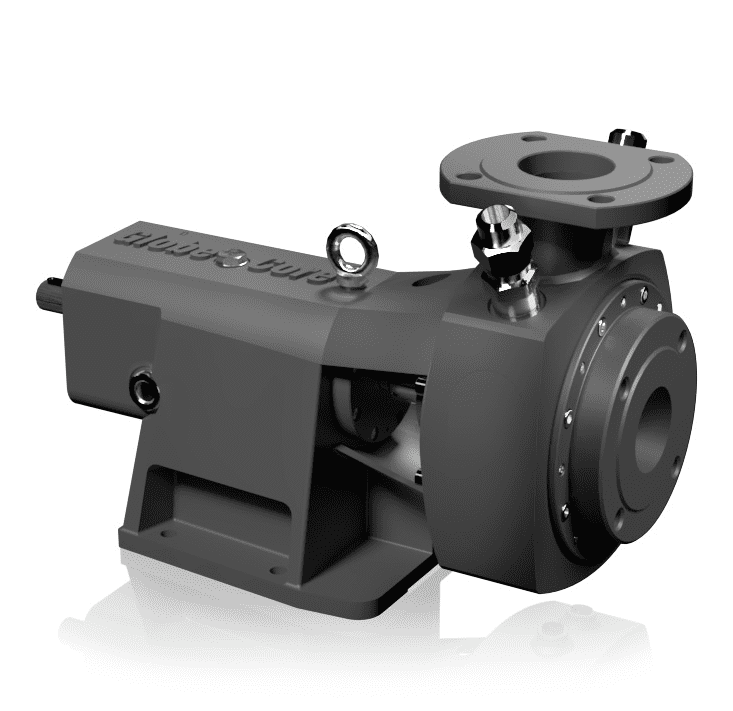

CLM-16/25 Moinho coloidal

CLM-16/25 Moinho coloidal

Capacidade: 16000–25000 LPH | Moagem 5 µm | Emulsão de betume | Pequeno espaço ocupado

O moinho coloidal CLM-16/25 é projetado para homogeneização e emulsificação inline de produtos líquidos (misturas espessas de altas tensões de cisalhamento), em particular, para a preparação de emulsões de betume.

É aceitável o uso do moinho para preparação, dissolução e processamento de muitos produtos em diversas indústrias.

Princípio de operação

O princípio de operação do moinho coloidal CLM-16/25 baseia-se no diagrama de sistema rotor/estator. O rotor e o estator consistem em anéis concêntricos de ferramentas (cortadores, facas) com configurações especiais de sulcos e (ou) furos que garantem o modo ótimo de impacto mecânico sobre o produto processado.

Na posição de trabalho, os anéis de ferramentas do rotor (ferramenta móvel) e do estator (ferramenta estacionária) entram em contato coaxialmente um contra o outro e giram de maneira sem contato a uma alta velocidade relativa (até 45 m/s). A rotação sem contato é garantida por lacunas axiais e radiais tecnológicas.

O produto processado entra na câmara de operação do corpo do moinho através do furo axial do estator (entrada do produto), é passado pelo sistema rotor/estator e descarregado na direção radial (saída do produto).

Ao passar pelo sistema rotor/estator, o produto é influenciado por processos hidrodinâmicos complexos associados a mudanças nas tensões de cisalhamento, forças de cisalhamento e velocidade de fluxo. As reações químicas ocorrem mais rapidamente devido ao aumento da superfície de contato dos agentes químicos. Como resultado, a dispersão intensiva, emulsificação, homogeneização, moagem e pulverização do produto processado são alcançadas.

Emulsões de betume — Áreas de aplicação

- Construção de estradas:

- emulsões para revestimento;

- reparo de buracos;

- união de camadas de asfalto;

- uso nas tecnologias Slurry Seal e Multimac;

- estabilização de solo e base;

- emulsões destinadas ao reaproveitamento de materiais asfálticos (reciclagem);

- emulsões de armazenamento de longo prazo (misturas para reparo de buracos no inverno);

- emulsões removedoras de aderência.

- Instalações de engenharia hidráulica:

- emulsões destinadas a formar membranas impermeáveis para fundações, piscinas, revestimentos de tubos e estacas, etc.;

- as emulsões são aplicadas na superfície pelo método de jato, método de componente único ou duplo (para acelerar a formação do filme).

- Cobertura:

- emulsões destinadas a obter membranas impermeáveis na superfície de telhados de complexidade variada. Essas emulsões são aplicadas na superfície pelo método de jato.

| No. Seq. |

Parâmetro |

Valor |

| 1 |

Capacidade da unidade, m3/h (gpm) |

16…25 (70… 110)* |

| 2 |

Viscosidade cinemática do produto, mm 2/s (St), não mais que |

150 (1,5) |

| 3 |

Temperatura de operação, °C (°F), não mais que |

150 (302) |

| 4 |

Pressão de operação, bar (psi), não mais que |

10 (145) |

| 5 |

Cabeçote de pressão preliminar no lado de fornecimento do produto, bar (psi), não mais que |

0,1 (1,45) |

| 6 |

Tipo de vedação do eixo |

empacotamento |

| 7 |

Tipo de ferramenta do rotor/estator |

bocal |

| 8 |

Kit de facas substituíveis |

opcional |

| 9 |

Ajuste axial da faca |

pré-ajustado |

| 10 |

Folga axial mínima da faca, mm (pol) |

0,5 (2·10-2) |

| 11 |

Folga radial mínima da faca, mm (pol) |

0,25 (10-3) |

| 12 |

Velocidade da ponta da faca, m/s (mph), não menos que |

45 (100) |

| 13 |

Velocidade de rotação do eixo do moinho e dos rolamentos, rpm |

7.425 |

| 14 |

Velocidade de rotação do eixo do motor elétrico, rpm |

2.970 |

| 15 |

Lubrificação e resfriamento dos rolamentos do eixo do moinho |

banho de óleo |

| 16 |

Volume de óleo na montagem do rolamento, dm3 (gal) |

0,2 (0,05) |

| 17 |

Aquecimento do moinho |

óleo térmico |

| 18 |

Potência necessária, kW |

37 |

| 19 |

Tensão da rede elétrica, V |

sob medida |

| 20 |

Dimensões, mm (pol), não mais que: |

|

|

-comprimento |

1.060 (42) |

|

|

-largura |

860 (34) |

|

|

-altura |

680 (27) |

|

| 21 |

Peso, não mais que, kg (lb) |

470 (1036) |

* – dependendo do produto (líquido).

- o moinho pode ser utilizado em várias indústrias;

- tamanhos compactos;

- o moinho pode ter ferramentas rotor/estator de vários tipos: bico, câmara, cone (para moagem) e apenas cone (para produtos viscosos);

- dependendo da intensidade requerida no processamento mecânico e térmico do produto, não só o tipo de ferramenta rotor/estator, mas também o número de estágios operacionais (anéis) são selecionados. As ferramentas podem ser desmontáveis ou feitas de uma peça sólida e de vários tipos de aço, dependendo do propósito do item; a geometria da ferramenta ideal para a tarefa definida e o material da ferramenta podem ser escolhidos;

- o moinho pode ser operado tanto em ambientes internos quanto em espaços externos abrigados.

Webinars