Uma planta de purificação de óleo é usada em quase todos os setores. Isto é devido ao uso de vários equipamentos cheios de óleo. Na engenharia de energia, o óleo é usado para transformadores de potência para isolar e remover calor, em engenharia mecânica é usado para proteger a superfície de fricção de peças de máquinas contra abrasão e desgaste, evitar sobreaquecimento e proteger contra corrosão. Nenhum carro com motor de combustão interna pode ficar sem o óleo do motor.

O trabalho de óleos industriais é caracterizado pela influência de fatores negativos sobre eles: alta temperatura, pressão, umidade, oxigênio e outros, com o tempo deteriorando as propriedades dos óleos, o que compromete a confiabilidade dos equipamentos cheios de óleo, que em alguns casos chegam a milhões de dólares. Para evitar situações de emergência e altos custos financeiros, é necessária uma instalação de purificação de óleo. O uso de tais equipamentos permite que você traga o óleo para o estado desejado antes de despejar no equipamento e restaurar propriedades importantes durante a operação.

Princípios básicos de purificação de óleos industriais

A purificação de óleos industriais é realizada por métodos físicos, químicos ou físico-químicos. A escolha de um método específico depende do tipo de contaminação e do estado atual do óleo que requer limpeza.

Métodos físicos são baseados na separação da fração de óleo em duas partes. Ao mesmo tempo, a estrutura química dos hidrocarbonetos permanece inalterada. Em métodos químicos, reagentes especiais (álcalis, ácidos) são usados, os quais reagem com componentes indesejáveis. Métodos físico-químicos usam os princípios do primeiro e segundo métodos.

Para assentamento, são necessários recipientes especiais em que o óleo a ser limpo é derramado. Além disso, está no tanque até que as impurezas mais pesadas e a água se instalem no fundo. Depois disso, com a ajuda de um guindaste especial, a camada inferior é drenada e no recipiente principal permanece o óleo puro.

Purificação por filtração envolve o uso de dispositivos especiais com uma estrutura porosa (filtros). Se o tamanho das partículas mecânicas for maior que o tamanho do poro, isso permite que um óleo limpo seja obtido na saída.

A separação é um processo que se torna possível se houver impurezas no óleo que diferem em tamanho, massa, densidade etc. O óleo é colocado em um tambor especial. Como resultado de sua rotação sob a ação de forças centrífugas, a substância tratada é dividida em várias camadas, o que permite a separação de impurezas mecânicas e água.

Um exemplo de métodos químicos é o tratamento de óleos com ácido sulfúrico. O ácido interage ativamente com a maioria dos produtos de poluição e oxidação de produtos petrolíferos: asfaltenos, resinas, compostos sulfúricos, aditivos, etc. A principal desvantagem deste método de tratamento de óleo é a formação de alcatrão ácido, que é difícil de eliminar.

Uma unidade de purificação de óleo usando métodos físico-químicos trabalha com o princípio da adsorção. Prevê a utilização de substâncias especiais de origem natural ou artificial com capacidades absorventes desenvolvidas. Tais substâncias são chamadas adsorventes. Existem muitos tipos de adsorventes, cada um dos quais é focado em uma classe particular ou classes de impurezas contidas no óleo.

A partir dos métodos físico-químicos de tratamento de óleo também vale a pena destacar a coagulação. Este método baseia-se na introdução no óleo de substâncias especiais – coagulantes. Isso é necessário para a consolidação (fusão) de impurezas que, em seu estado normal, não são filtradas ou não são removidas usando o método de sedimentação.

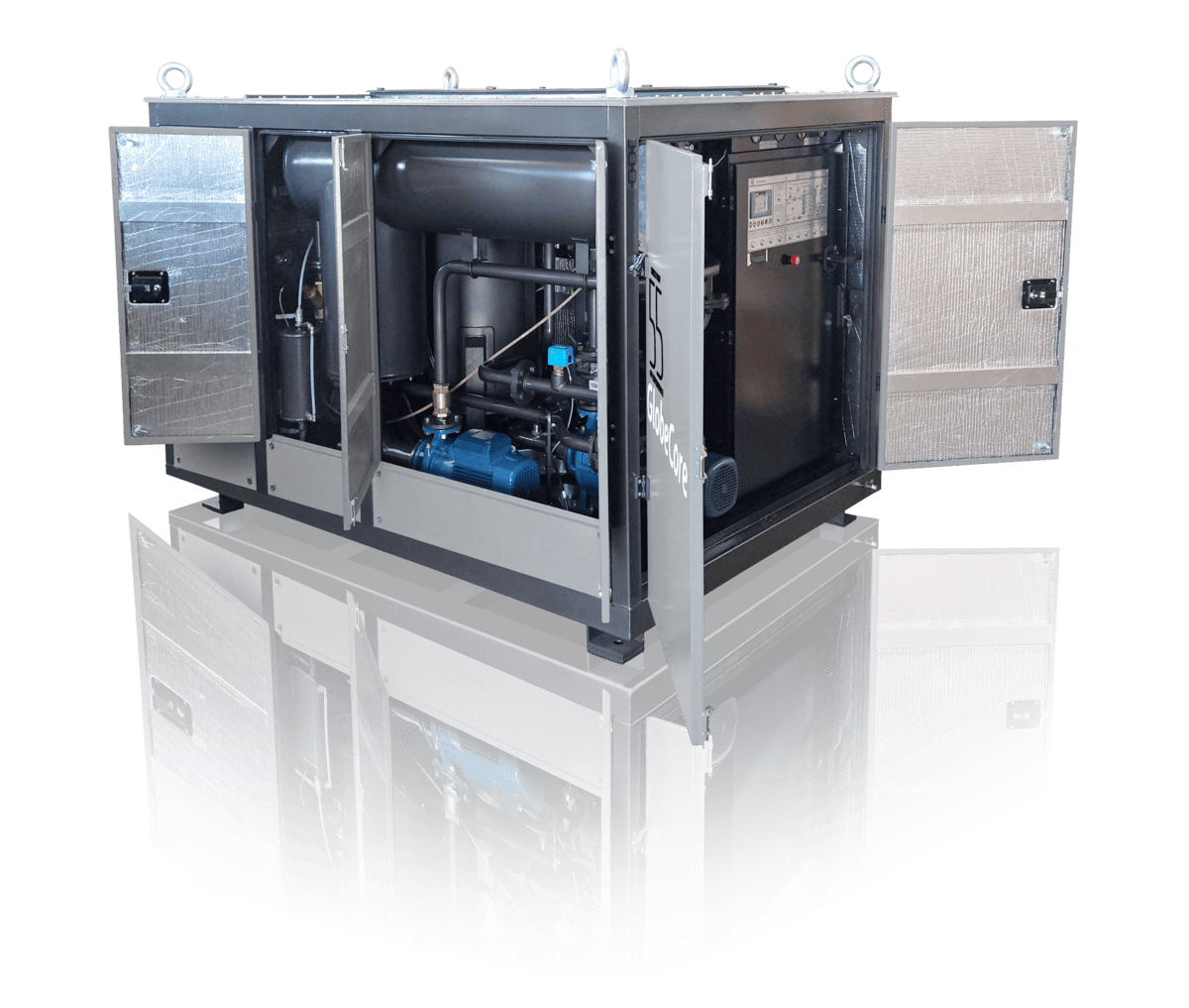

A GlobeCore oferece muitos tipos de instalações, baseadas em princípios de separação de óleos de processamento e suas combinações.

Instalação de purificação de óleo usando filtros

Essa classe de equipamentos é representada por instalações do tipo DFU. Eles trabalham com o princípio de bombear óleo através de vários filtros. Além destes, a instalação de purificação de óleo contém uma bomba, um motor assíncrono e uma estação de controle. Há também dispositivos adicionais que garantem a operação confiável do equipamento: válvulas de segurança, manômetros, pressostatos, válvulas. Todos os componentes da instalação são colocados em uma estrutura de paletes, que, a pedido, pode ser montada em suportes ou rodas.

A instalação do centro digital fornece limpeza de óleos minerais e sintéticos de impurezas mecânicas. Todos os óleos são adequados para processamento, cuja viscosidade a uma temperatura de 50 ° С não exceda 250 mm / c2 (cCt).

Instalação de tratamento de óleo usando o método de coagulação

O princípio da coagulação é usado na instalação do CMM-1CF. Permite a pré-limpeza de óleos industriais, hidráulicos, de turbinas, transformadores e outros tipos de óleos industriais a partir de impurezas mecânicas usando elementos filtrantes (você pode escolher a precisão de filtração de 1, 3, 5 ou 25 mícrons). Em seguida, o óleo passa por outro elemento filtrante. Funciona com base no princípio da coagulação: as moléculas de água se combinam em gotículas, que drenam no reservatório. A água coletada é removida do poço usando uma torneira de drenagem.

A principal vantagem da planta de purificação de óleo CMM-1CF é a possibilidade de tratar óleos com alto teor de umidade (até 50% ou mais) e baixo consumo de energia (não mais que 0,75 kW · h por 1 m3 de óleo).

Instalação de purificação de óleo por zeólito

O método de purificação de adsorção de óleo é implementado em instalações como o MCU. Como adsorventes, utilizam zeólito sintético, que possui boas propriedades de absorção de água. A instalação de purificação de óleo MTSU contém dois cartuchos zeolíticos através dos quais o óleo é bombeado. Quando isso acontece, a seleção de umidade e sua secagem. Dependendo dos requisitos de limpeza, os cartuchos zeólitos podem operar em modo série ou paralelo.

A limpeza com zeólito é mais usada para óleos de transformadores, pois o valor de suas tensões de ruptura é muito sensível à presença de umidade. Depois de passar pela instalação do MCU, a tensão de ruptura do óleo aumenta de 5 para 35-40 kilovolts.

Instalação de limpeza de óleo devido a exposição a temperatura e vácuo

A purificação do óleo pelo método de vácuo térmico é implementada em instalações como o CMM. Este equipamento possui uma ampla gama de desempenho (de 0,4 a 15 m3 / h). Instalações com maior desempenho possuem funções adicionais relacionadas à manutenção de transformadores de potência (aspiração, enchimento com óleo).

A planta de purificação de óleo CMM é uma amostra de equipamentos que utiliza uma variedade de métodos diferentes: filtração, temperatura e vácuo. Usando esses métodos, as impurezas mecânicas, a água e os gases são removidos do óleo.

Instalação de regeneração de óleos

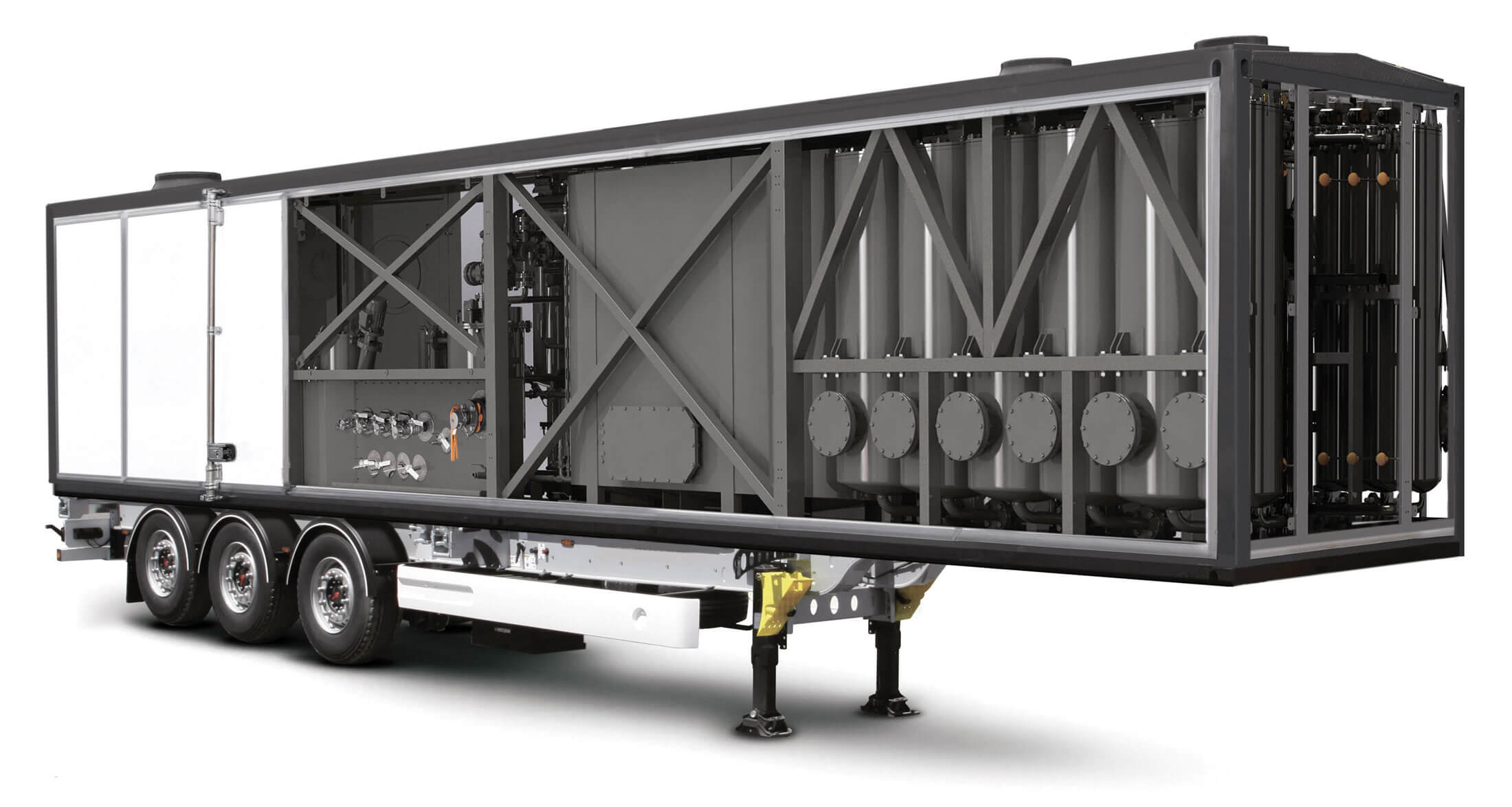

Processos de purificação de óleo também são usados em plantas de regeneração CMM-R e UVR. A regeneração é necessária quando o óleo, devido ao processo de envelhecimento, já sofreu algumas alterações e a limpeza normal já não é suficiente. Além disso, a regeneração do óleo proporciona a introdução de um aditivo especial anti-oxidante, que permite proteger o óleo da re-oxidação e prolongar sua vida útil.

Nas unidades CMM-R e UVR, o óleo é regenerado usando um adsorvente especial que absorve os produtos de envelhecimento e oxidação. Nestes modelos, são utilizados diferentes adsorventes. A instalação do CMM-R é mais focada na regeneração de óleos de transformadores. No entanto, este procedimento pode ser executado sem drenar o óleo do tanque do transformador. E o transformador em si pode estar sob tensão e sem ele. Após a saturação, o adsorvente passa por reativação diretamente na instalação e é usado para limpar e regenerar o óleo.

Instalação de UVR pode regenerar transformadores, turbinas, industriais e outros tipos de óleos industriais (exceto motor). Após a saturação, outros equipamentos devem ser usados para reativar o adsorvente, por exemplo, a instalação do CMM-RP.

Em conclusão, notamos que cada planta de purificação de óleo da GlobeCore é projetada com foco na conveniência do cliente e operação confiável. As instalações são equipadas com sensores modernos para monitorar e medir os parâmetros do processo, e os fluxos de trabalho são automatizados.