Recuperação de óleo usado: mitos, realidade, mecanismos

O uso de óleos para o propósito pretendido sempre leva a processos oxidativos. Como resultado, os subprodutos acumulam-se em produtos de petróleo: depósitos de verniz, depósitos de carbono, compostos de resina asfáltica, etc. Em condições normais, precipitam, o que é muito indesejável. Sem pensar duas vezes, os designers criaram uma solução: manter os produtos de oxidação em suspensão. De modo a conseguir um efeito semelhante, adicionam-se aditivos detergentes-dispersantes aos óleos.

Vale lembrar que quase todos os tipos de óleos de petróleo são resíduos muito perigosos, levando à poluição ambiental. É estritamente proibido deitar óleo usado no solo, em canais de esgoto ou em latas de lixo. Uma vez liberado no meio ambiente, o óleo decompõe-se por tempo suficiente, pois é uma substância insolúvel e quimicamente estável. A situação também pode ser complicada pela possibilidade de uma disseminação muito rápida de óleo residual da fonte de drenagem. Devido à sua viscosidade, o óleo pode aderir a quase tudo, desde areia até penas de aves migratórias.

Atualidade do problema da eliminação dos óleos usados pode confirmar os funcionários de qualquer empresa de transporte. A falta de financiamento sério não contribui para a coleta, armazenamento, transporte e processamento de óleos usados e lubrificantes. Apesar de todos os riscos existentes, parte da mineração é queimada e a maior parte é descarregada em reservatórios, esgotos ou no solo. Na presença de recursos financeiros livres mínimos, são necessárias novas soluções para resolver o problema, que se distinguem pela alta eficiência técnica e econômica e pelo menor período de retorno possível para os investimentos de capital. A saída está na superfície – restauração de óleo usado com a possibilidade de operação adicional.

Então, o que significa o termo “recuperação de óleo usado“? O primeiro sinal de tal produto é a presença de cor e cheiro inerente ao óleo fresco. Além disso, como resultado da recuperação, ácidos, vários depósitos, sedimentos, impurezas mecânicas, gases, condensado de água e outras substâncias que reduzem o desempenho e rompem a composição física e química são removidos do material residual.

O óleo usado pode ser restaurado!

Então, o que significa o termo “recuperação de óleo usado”? O primeiro sinal de tal produto é a presença de cor e cheiro inerente ao óleo fresco. Além disso, como resultado da recuperação, ácidos, vários depósitos, sedimentos, impurezas mecânicas, gases, condensado de água e outras substâncias que reduzem o desempenho e rompem a composição física e química são removidos do material residual.

Recuperação de óleo usado – os principais métodos

Hoje há um número suficiente de maneiras de restaurar os óleos usados. Cada um deles tem vantagens e desvantagens. Os esquemas de regeneração padrão fornecem processamento em vários estágios. Primeiro, a água livre e as impurezas sólidas são removidas mecanicamente, e então ocorre a evaporação. Se necessário (um grau insuficiente de purificação após as primeiras etapas), recorre-se ao tratamento físico-químico.

Maiores recuperações de óleos usados podem ser consideradas na saída do produto, superiores às características do óleo recebido para processamento. Na prática, esse objetivo é viável, mas para sua realização é necessário utilizar métodos químicos, que se caracterizam pela complexidade de equipamentos tecnológicos e altos custos financeiros. Portanto, é necessário buscar soluções ótimas em termos de preço e suficiência do estoque de propriedades operacionais.

Métodos físico-químicos de limpeza e restauração de óleos usados incluem limpeza por troca iônica, coagulação, dissolução seletiva de poluentes e adsorção.

A essência do processo de coagulação consiste em aumentar artificialmente as partículas de contaminantes presentes no óleo. Este efeito pode ser alcançado através da introdução de substâncias especiais nos coaguladores de óleo. As características do processo são determinadas pela quantidade de coagulante introduzida, a duração de seu contato com o óleo, a temperatura ambiente e a eficiência da mistura. O aumento de partículas de poluição mecânica geralmente dura de 20 a 30 minutos. Depois disso, você pode prosseguir para a próxima etapa – acomodação, limpeza centrífuga ou filtragem.

Purificação de adsorção é realizada usando substâncias especiais – adsorventes. Eles mantêm contaminantes na superfície externa dos grânulos, bem como na superfície interna dos capilares que permeiam os grânulos. Como adsorventes podem ser utilizadas substâncias de origem natural e artificial. Os primeiros são argilas branqueadoras, zeólitas e bauxitas. Para o segundo – óxido de alumínio, zeólitos sintéticos, sílica gel e compostos aluminossilicatos.

A purificação de adsorção é dividida em vários tipos. No método de contato, o óleo é misturado com o adsorvente esmagado. Quando o óleo de percolação é passado através do adsorvente. Ao usar o método de contracorrente, crie condições sob as quais o óleo e o adsorvente se movem em direção ao outro.

O método de contato requer o uso de uma grande quantidade de adsorvente, que pode poluir o meio ambiente, portanto, a reciclagem é necessária.

O método de percolação como um adsorvente usa sílica gel cara. Portanto, o mais promissor é a limpeza em uma camada móvel do adsorvente. Neste caso, o processo prossegue continuamente, não há necessidade de substituição periódica, regeneração ou filtração do adsorvente.

Métodos químicos

A purificação da troca iônica é baseada na capacidade dos trocadores iônicos (resinas de troca iônica) de manter a poluição, que no estado dissolvido pode se dissociar em íons. Estruturalmente, os trocadores iônicos são sólidos obtidos através da polimerização e policondensação de substâncias orgânicas. Eles não se dissolvem em água e carbono.

O processo de limpeza pode ser realizado usando métodos de contato e de percolação. No primeiro caso, o óleo usado é misturado com grãos de ionita com um tamanho de 0,3 … 2 mm. No segundo – o óleo é passado através de uma coluna especial, que é preenchida com trocador de íons. Quando isso ocorre, a troca iônica: os íons de poluição substituem os íons trocadores de íons na rede espacial. Para restaurar as propriedades originais dos trocadores de íons, elas são lavadas com um solvente, secas e ativadas com solução de hidróxido de sódio a 5%. As vantagens da limpeza por troca iônica incluem o fato de ajudar a remover contaminantes ácidos do óleo. As desvantagens – a incapacidade de retardar as substâncias resinosas.

Na purificação seletiva de óleos usados, certas substâncias seletivamente dissolvem: compostos de oxigênio, enxofre e nitrogênio. Além disso, nitrobenzeno, acetona, furfural, vários álcoois, fenol e sua mistura com cresol, metil etil cetona e outros líquidos podem atuar como solventes. As instalações para limpeza seletiva representam construtivamente dispositivos do tipo “misturador-decantador” com evaporadores adicionais para destilação com solvente.

Também uma das variedades de purificação seletiva é o tratamento de óleo com propano. Ele permite que você dissolva o óleo de hidrocarboneto e estimule a precipitação de substâncias de resina asfáltica que estão no óleo e estão em um estado coloidal.

Recuperação “Em movimento”

Uma das maneiras de realizar a restauração do óleo usado “em movimento ” é a introdução do agente redutor químico triboquímicos (TCV) no sistema de lubrificação de um motor de combustão interna. A composição do TCS inclui reagentes alcalinos e iodo cristalino. A idéia principal do uso de agentes redutores triboquímicos é o chamado “efeito livre de desgaste” das superfícies de fricção. Ao mesmo tempo, as propriedades físico-químicas e os parâmetros do óleo lubrificante devem ser restaurados e estabilizados. Este resultado é conseguido através da criação de um sistema propenso à auto-regulação (óleo circulante do motor).

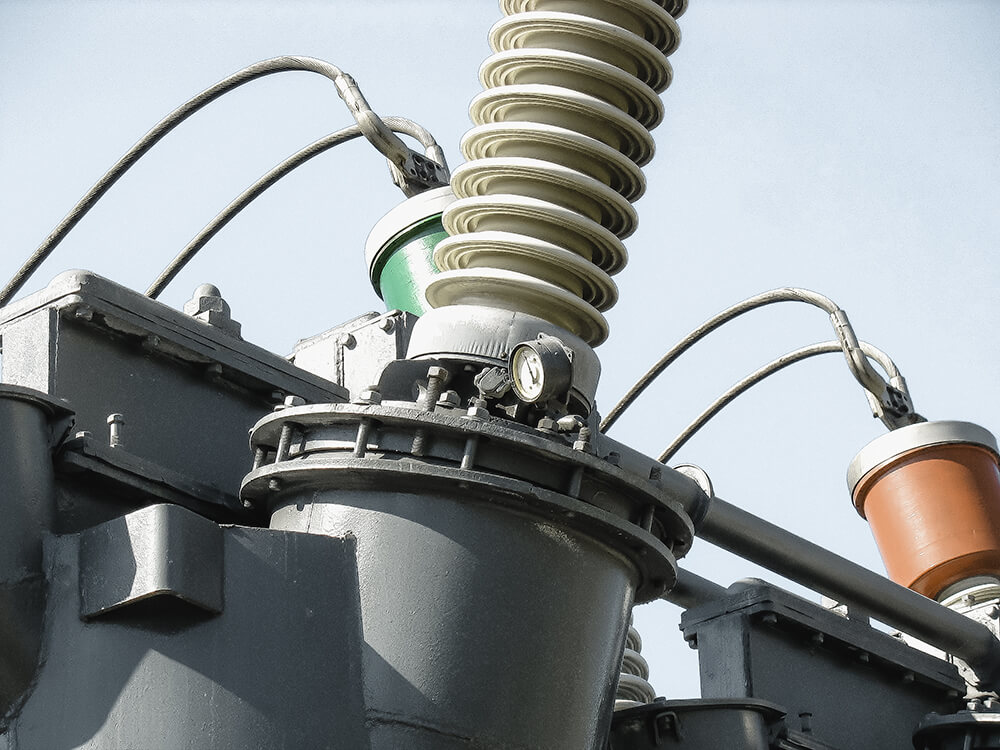

Restauração do óleo do transformador em um transformador em funcionamento

Quando um óleo circulante interage com um agente redutor, ele restaura seus parâmetros, tornando-se um transportador de modificadores de fricção. Estes últimos estimulam o aparecimento de revestimentos anti-fricção, anti-corrosão e antidesgaste nas superfícies dos pares de atrito, bem como nas superfícies internas de peças e mecanismos.

O nível de restauração dos parâmetros do óleo do motor pode ser influenciado pela alteração da duração do contato com os reagentes e (ou) pela temperatura no local da interação direta.

Substâncias triboquímicas pode ser usado em motores a diesel e carburadores, máquinas-ferramentas e outros mecanismos nos quais existe um sistema de lubrificação circulante.

A aparência do TXV em alguns casos permitiu mudar para o uso de óleos de baixa qualidade e garantir a operação estável do motor sob condições de falta de óleo.

A possibilidade de utilização de redutores triboquímicos nos processos de regeneração de óleos lubrificantes com o auxílio de instalações especiais para o aumento do número base e a formação de aditivos detergentes-dispersantes está sendo estudada.

Equipamento para recuperação Óleos usados

Um excelente desempenho de purificação de óleos de transformador é mostrado pelas instalações CMM-R, nas quais a terra de Fuller (argila branqueadora) é usada como um adsorvente. O uso deste equipamento permite restaurar a rigidez dielétrica e a composição química dos óleos isolantes e prolongar a vida útil dos transformadores. Após o tratamento, os produtos de decomposição, componentes ácidos são removidos do óleo, é clarificado, a resistência à oxidação do óleo aumenta e a capacidade de oxidar as reduções de gases. Uma vantagem significativa das estações móveis de regeneração isentas de óleo CMM-R da marca GlobeCore é a capacidade de regenerar óleos isolantes diretamente no transformador, tanto durante a operação quanto no estado desligado. O adsorvente de terra de Fuller tem a capacidade de restaurar repetidamente suas propriedades, o que permite processar o óleo continuamente por um longo período de tempo.